İmalat dünyası önemli bir dönüşüm geçiriyor. Geleneksel teknikler, köklü ve güvenilir olmakla birlikte, yenilik, özelleştirme ve hafif, yüksek performanslı parçalar talep eden bir çağda artan zorluklarla karşı karşıyadır. Nikel bazlı toz 3D baskı, işleri değiştiren devrim niteliğinde bir teknoloji. Ancak denenmiş ve doğru yöntemlere karşı nasıl duruyor? Kemerlerinizi bağlayın, çünkü nikel bazlı 3D baskının büyüleyici dünyasına dalıyor, onu geleneksel imalat teknolojileriyle kafa kafaya karşılaştırıyoruz.

İşlem Özelliklerinin Karşılaştırılması

Geleneksel İmalat: Bunu bir kek pişirmek gibi düşünün. Bir kalıbınız var (döküm veya dövme gibi düşünün), "hamuru" (erimiş metal) döküyorsunuz ve istenen şekilde soğuyup katılaşmasına izin veriyorsunuz. Nikel alaşımları için yaygın geleneksel teknikler şunları içerir:

- Döküm: Erimiş nikel alaşımı, son parçanın geometrisini tekrarlayan bir kalıp boşluğuna dökülür. Soğuduktan sonra, döküm çıkarılır ve fazla malzeme işlenerek uzaklaştırılır.

- Dövme: Isıtılmış bir nikel çubuğu, kalıplar kullanılarak belirli bir şekle çekiçlenir veya bastırılır. Bu işlem, metalin tane yapısını güçlendirir.

- İşleme: Katı bir nikel alaşımı bloğu, bilgisayar kontrollü kesme aletleri kullanılarak istenen şekle oyulur.

Nikel Bazlı Toz 3D Baskı: Burada, kekinizi katman katman inşa ettiğinizi hayal edin. Yüksek güçlü bir lazer, dijital bir tasarıma göre küçük nikel alaşımı parçacıklarını birbirine eritir. İşlemi inceleyelim:

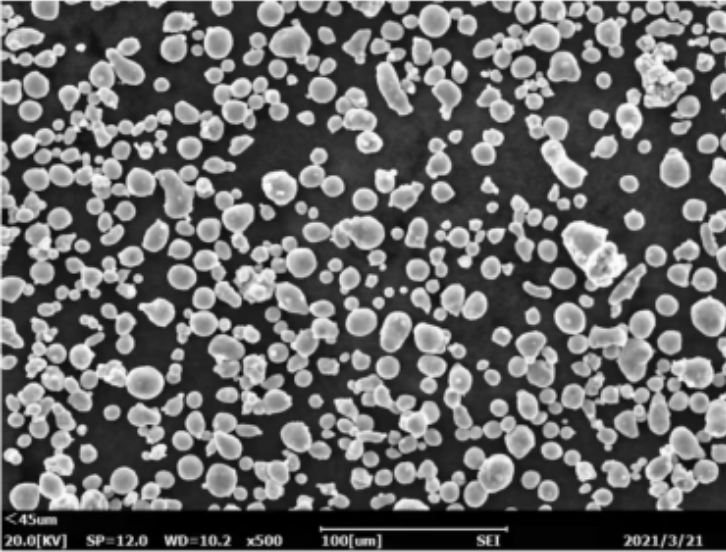

- Toz Hazırlama: Nikel alaşımı, optimum baskı için belirli partikül boyutuna ve dağılımına sahip ince bir toz haline getirilir.

- Baskı Süreci: Bir kat toz, bir yapı platformuna yayılır. Bir lazer ışını, tasarımına göre toz parçacıklarını seçerek eriterek parçanın tek bir katmanını oluşturur. Bu işlem tekrarlanır ve nesne katman katman oluşturulur.

- Son İşlem: Basılan parça, gerilimi gidermek veya mekanik özellikleri iyileştirmek için ısıl işleme tabi tutulabilir. Baskı sırasında kullanılan destek yapıları çıkarılır.

Bir Bakışta:

| Özellik | Geleneksel İmalat | Nikel Bazlı Toz 3D Baskı |

|---|---|---|

| Süreç | Çıkarıcı (malzeme çıkarma) veya Katkısal (erimiş metali şekillendirme) | Katkısal (katman katman oluşturma) |

| Takımlama | Karmaşık ve pahalı kalıplar veya kalıplar gerektirir | Minimum takım ihtiyacı, tasarım verileri süreci yönlendirir |

| Tasarım Esnekliği | Kalıp veya kalıp karmaşıklığı ile sınırlıdır | Son derece karmaşık ve girift geometriler elde edilebilir |

| Malzeme Atıkları | Özellikle işleme ile önemli olabilir | Minimum atık, kullanılmayan toz geri dönüştürülebilir |

| Üretim Hacmi | Yüksek hacimli üretim çalışmaları için idealdir | Daha çok düşük hacimli, özel veya karmaşık parçalar için uygundur |

Avantaj ve Dezavantajların Karşılaştırılması

Temel süreçleri anladığımıza göre, bunların kafa kafaya mücadelesini görelim:

Geleneksel İmalat:

Avantajlar:

- Yüksek hacimler için uygun maliyetli: Basit parçaların seri üretimi için geleneksel yöntemler birim başına daha düşük maliyetler sunar.

- Yerleşik teknoloji: Bu yöntemler onlarca yıldır geliştirilmiş ve güvenilir ve öngörülebilir sonuçlar vermiştir.

- Geniş malzeme yelpazesi: Geleneksel teknikler, 3B baskıya kıyasla daha geniş bir metal alaşımı yelpazesini işleyebilir.

Dezavantajlar:

- Sınırlı tasarım karmaşıklığı: Geleneksel yöntemlerle karmaşık geometriler oluşturmak zor ve pahalı olabilir.

- Yüksek ön takım maliyetleri: Döküm veya dövme için kalıplar ve kalıplar önemli bir yatırım olabilir.

- Malzeme israfı: İşlemede önemli malzeme çıkarımı veya dökümden kaynaklanan fazla malzeme, daha yüksek maliyetlere ve çevresel etkiye yol açabilir.

Nikel Bazlı Toz 3B Baskı:

Avantajlar:

- Eşsiz tasarım özgürlüğü: Son derece karmaşık geometriler, iç kanallar ve hafif yapılar kolayca elde edilebilir.

- Azaltılmış teslim süresi: Karmaşık takımlara gerek olmaması, özellikle prototipler veya düşük hacimli üretimler için daha hızlı üretim döngüleri sağlar.

- Minimum malzeme israfı: Kullanılmayan toz geri dönüştürülebilir, malzeme tüketimini ve çevresel etkiyi en aza indirir.

- Hafif parçalar: Karmaşık iç yapılar oluşturma yeteneği, önemli ölçüde ağırlık azaltımı sağlar.

Dezavantajlar:

- Birim başına daha yüksek maliyet: Şu anda, 3B baskı nikel bazlı alaşımlar, yüksek hacimli üretim için geleneksel yöntemlerden daha pahalı olabilir.

- Sınırlı malzeme seçimi: Yazdırılabilir nikel alaşımlarının yelpazesi, geleneksel yöntemlere kıyasla hala gelişmektedir.

- Son işlem gereksinimleri: Basılı parçalar, işlem süresini artıran ısıl işlem veya destek yapısı çıkarımı gerektirebilir.

Karar: Burada net bir kazanan yok. Geleneksel üretim ile nikel bazlı toz 3B baskı arasındaki seçim, özel ihtiyaçlarınıza bağlıdır. Basit parçaların yüksek hacimli üretimi için geleneksel yöntemler daha iyi bir seçenek olabilir. Ancak, tasarım karmaşıklığı, hızlı prototipleme veya hafif parçalar kritik öneme sahipse, nikel bazlı toz 3B baskı cazip bir seçenek olarak ortaya çıkar. 3B baskı teknolojisi olgunlaştıkça, üretim maliyetlerinin düşmesi ve daha geniş bir uygulama yelpazesi için daha uygun bir seçenek olması bekleniyor.

Uygulamaları Nikel Bazlı Toz 3D Baskı

Nikel alaşımları, olağanüstü mukavemetleri, yüksek sıcaklık dirençleri ve korozyon dirençleriyle bilinir. Bu özellikler onları çeşitli endüstrilerdeki zorlu uygulamalar için ideal hale getirir:

- İç kanallardan fazla tozu çıkarmak için gereklidir Nikel bazlı 3B baskı, jet motorları, uçak gövdeleri ve uzay araçları için hafif, yüksek mukavemetli bileşenler oluşturmak için kullanılmaktadır. Parçalar içinde karmaşık soğutma kanalları üretme yeteneği, gelişmiş termal yönetim sağlar.

Bir jet motoru yanma odası hayal edin. Geleneksel olarak, bu kritik bileşen birçok parçanın karmaşık bir montajıdır. Nikel bazlı 3B baskı, mühendislere iç soğutma kanallarına sahip tek, karmaşık bir yanma odası oluşturma olanağı sağlayarak ağırlığı ve karmaşıklığı azaltırken performansı artırır.

- Petrol ve Gaz: Nikel alaşımları sert kuyu içi ortamlarına dayanabilir. 3B baskı, gelişmiş işlevsellik için karmaşık iç özelliklere sahip özel kuyu bileşenleri, akış kontrol cihazları ve hatta kuyu içi araçlar oluşturulmasını sağlar.

Bir kuyu içi basınç sensörü düşünün. Geleneksel olarak, bu karmaşık bir işlenmiş bileşen olurdu. 3B baskı, tek parça içinde akışkan akışı ve basınç ölçümü için iç kanallara sahip daha hafif, daha karmaşık bir tasarım sağlar.

- SLM Çözümleri Biyouyumlu nikel alaşımları, implantlarda ve protezlerde kullanım alanı bulmaktadır. 3B baskı, bir hastanın anatomisine mükemmel şekilde uyan, gelişmiş uyum ve işlevselliğe yol açan özelleştirilmiş tasarımlara olanak tanır.

- Otomotiv: Nikel bazlı 3B baskı, pistonlar, bağlantı çubukları ve hatta fren kaliperleri gibi yüksek performanslı bileşenler oluşturmak için araştırılmaktadır. Yüksek mukavemete sahip hafif yapılar tasarlama yeteneği, özellikle otomotiv endüstrisi için çekicidir.

Geleceği Nikel Bazlı Toz 3D Baskı

Nikel bazlı toz 3B baskının geleceği parlak. Araştırma ve geliştirme devam ettikçe, şunları görmeyi bekleyebiliriz:

- Azaltılmış üretim maliyetleri: Baskı teknolojisi ve malzemelerindeki gelişmelerin, birim başına maliyeti düşürmesi ve 3B baskıyı daha geniş uygulamalar için daha rekabetçi hale getirmesi bekleniyor.

- Genişletilmiş malzeme seçimi: Yazdırılabilir nikel alaşımlarının yelpazesi büyümeye devam edecek ve mühendislere özel performans ihtiyaçları için daha fazla seçenek sunacak.

- Daha hızlı baskı hızları ve daha büyük yapı hacimleri: Baskı teknolojisindeki gelişmeler, daha hızlı baskı sürelerine ve daha büyük ve daha karmaşık parçalar oluşturma yeteneğine yol açacaktır.

- Diğer teknolojilerle entegrasyon: 3B baskı, eksiksiz bir çözüm için işleme veya yüzey finisajı gibi diğer gelişmiş üretim teknikleriyle birleştirilebilir.

SSS

İşte nikel bazlı toz 3B baskı hakkında sıkça sorulan bazı sorular:

| Soru | Cevap |

|---|---|

| Nikel bazlı 3B baskılı parçaların yüzey kalitesi özellikleri nelerdir? | Yüzey kalitesi, baskı sürecine ve son işlem tekniklerine bağlı olarak değişebilir. Parçalar, istenen bir yüzey kalitesi elde etmek için ek işleme veya parlatma gerektirebilir. |

| Nikel bazlı 3B baskılı parçalar diğer bileşenlere kaynak yapılabilir veya birleştirilebilir mi? | Evet, nikel bazlı 3B baskılı parçalar özel teknikler kullanılarak kaynak yapılabilir. Ancak, kaynaklanabilirlik, belirli alaşıma ve baskı parametrelerine bağlı olarak değişebilir. |

| Nikel bazlı 3B baskının çevresel faydaları nelerdir? | Geleneksel yöntemlere kıyasla, 3B baskı, minimum malzeme çıkarımı nedeniyle azaltılmış malzeme israfı ve daha düşük enerji tüketimi sunar. |

| Nikel bazlı 3B baskı güvenli midir? | Nikel tozu solunması halinde sağlığa zararlı olabilir. 3B baskı ortamında nikel tozu ile çalışırken uygun güvenlik protokolleri ve havalandırma sistemleri gereklidir. |

Sonuç Olarak

Nikel bazlı toz 3B baskı, çeşitli endüstrilerde devrim yaratma potansiyeline sahip dönüştürücü bir teknolojidir. Geleneksel üretimin yerini tamamen almasa da, karmaşık geometriler, hafif parçalar ve hızlı prototipleme gerektiren uygulamalar için benzersiz avantajlar sunar. Teknoloji olgunlaştıkça ve maliyetler düştükçe, nikel bazlı 3B baskının üretimin geleceğinde giderek daha önemli bir rol oynamasını bekleyebiliriz.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| Metrik | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | N/A | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | N/A | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | N/A | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.