Genel Bakış

Silikon alaşım tozları esas olarak demir, alüminyum, magnezyum, bakır ve nikel gibi alaşım elementleri eklenmiş silikondan oluşan malzemelerdir. Silisyum değerli yarı iletken özelliklere sahiptir ancak saf haliyle kırılgandır. Toz halindeki diğer metallerle birleştirildiğinde, silikon alaşımları yararlı elektriksel özellikleri korurken gelişmiş güç, sertlik, aşınma direnci, yüksek sıcaklık performansı ve diğer gelişmiş özellikler kazanır.

Silikon alaşım tozları, metal enjeksiyon kalıplama, sıcak izostatik presleme, katkılı üretim ve sinterleme gibi toz metalurjisi teknikleriyle hassas bileşenler, aletler ve aşınma parçaları üretmek için kullanılır. Temel uygulamalar arasında otomotiv sektörü, havacılık, elektronik ve endüstriyel makineler yer almaktadır. Silikon alaşım tozları, özel metalürjik özelliklere sahip karmaşık veya net şekilli bileşenlerin üretilmesi için ekonomik ve esnek bir yaklaşım sağlar.

Bu kılavuz, çeşitli silikon alaşım tozları, bileşimleri, özellikleri, üretim yöntemleri, uygulamaları ve tedarikçileri hakkında ayrıntılı bir genel bakış sağlar. Farklı silikon alaşımları arasındaki parametreleri karşılaştıran ve temel özellikleri özetleyen çok sayıda tablo içerir. Kılavuz, mühendislerin, ürün tasarımcılarının, satın alma yöneticilerinin ve araştırmacıların silikon alaşımlı toz malzemeleri anlamalarına ve üretim ihtiyaçları için en uygun kaliteyi seçmelerine yardımcı olmayı amaçlamaktadır.

Türleri Silikon Alaşımlı Tozlar

Silikon ve metalik elementler kullanan birçok ikili, üçlü ve daha yüksek dereceli alaşım varyasyonu vardır. En yaygın silikon alaşımlı toz türlerinden bazıları şunlardır:

Silikon Alaşımlı Toz Çeşitleri

| Alaşım | Birincil Unsurlar | Anahtar Özellikler | Yaygın Uygulamalar |

|---|---|---|---|

| Ferrosilikon | Demir, silikon | Yüksek sertlik, manyetizma | Otomotiv, elektronik |

| Silumin | Alüminyum, silikon | Hafif, güçlü | Havacılık ve uzay, otomotiv |

| Silikast | Alüminyum, silikon, magnezyum | Aşınma direnci, düşük yoğunluk | Havacılık ve uzay, otomotiv |

| Kovar | Demir, nikel, kobalt, silikon | Cam ile termal genleşme eşleşmesi | Elektronik ambalajlar |

| CuSil | Bakır, silikon | Elektriksel iletkenlik, kayganlık | Elektronik, fırçalar |

| Nikrom | Nikel, krom, silikon | Isı ve korozyon direnci | Isıtma elemanları |

Ferrosilikon Alaşım Tozları

Ferrosilikon alaşımları, bazen küçük karbon veya magnezyum ilaveleri ile değişen oranlarda demir ve silikon içerir. Temel özellikleri şunlardır:

- Yüksek sertlik ve mukavemet

- Demir içeriği nedeniyle piroforik yapı

- Saf silisyumdan daha az kırılgan

- Toz metalurjisinde, kaynak çubuklarında ve akü anotlarında kullanılır

Tipik bileşimler arasında FeSi 75, FeSi 90, demir ile dengelenmiş ila arasında değişen silikon içeriğine sahip FeSiMg bulunur. Demir matris içindeki daha küçük silikon partikülleri manyetizmayı geliştirir.

Silumin Alaşım Tozları

Siluminler, Al ile dengelenmiş %5-20 Si arasında tipik bileşimlere sahip alüminyum ve silikon alaşımlarıdır. Özellikleri şunları içerir:

- Düşük yoğunluk ama yüksek mukavemet

- İyi dökülebilirlik ve işlenebilirlik

- Otomotiv ve havacılık bileşenlerinde kullanılır

Titanyum veya bor gibi tane incelticiler sıklıkla eklenir. Siluminler hafif bir metal alaşım seçeneği sunar.

Silikast Alaşım Tozları

Silikastlar alüminyum, silikon ve magnezyum içeren üçlü alaşımlardır. Temel özellikleri:

- Düşük yoğunluk ancak yüksek sertlik ve aşınma direnci

- Si (%4-15), Mg (%0,5-5) ve bakiye Al içerik aralıkları

- Yüksek performanslı pistonlar ve havacılık uygulamaları için kullanılır

Silikast alaşımları, demir alaşımlarına kıyasla daha düşük yoğunluk ile birlikte aşınma özellikleri açısından değerlidir.

Kovar Alaşım Tozları

Kovar, borosilikat camın termal genleşme katsayısına uyan silikon içeren nikel-kobalt demirli bir alaşımdır. Şunlara sahiptir:

- Bileşimi Fe , Ni , Co , Si %0,5

- Yoğun, homojen mikroyapı

- Cam, seramik ile mükemmel bağlanma

- Elektronik ambalajlarda camdan metale sızdırmazlık için kullanılır

Kovar'daki silikon içeriği, geniş bir sıcaklık aralığında cam genleşme davranışına uymasını sağlar.

CuSil Alaşım Tozları

CuSil alaşımları -97 bakır ile %1,5-15 silikonu birleştirir. Özellikleri şunları içerir:

- Bakırın yüksek elektrik ve ısı iletkenliğini korur

- Geliştirilmiş yağlama ve aşınma direnci

- Fırçalar, kaynak elektrotları ve yüksek akım kontakları için kullanılır

Silikon, saf bakıra kıyasla sertliği ve mekanik mukavemeti artırır.

Nikrom Alaşım Tozları

Nikrom, %5'e kadar silikon veya alüminyum ilaveli nikel-krom alaşımlarını ifade eder. Şunları sunar:

- Mükemmel yüksek sıcaklık oksidasyon direnci

- Isıtma elemanları için yüksek elektrik direnci

- Yüksek sıcaklıklarda korunan mekanik dayanım

Nikrom silikon kaliteleri, toz işleme için uygun gelişmiş akış özellikleri sağlar.

Silikon Alaşımlı Tozların Üretimi

Silikon alaşım tozları, diğer metal tozu üretimlerine benzer teknikler kullanılarak üretilir:

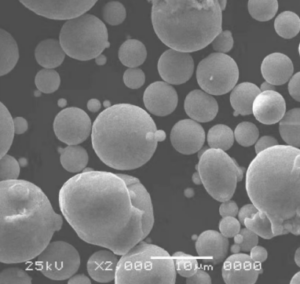

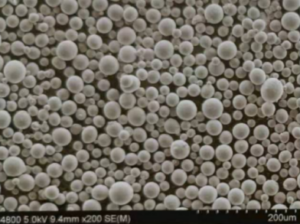

- Atomizasyon

- Su atomizasyonu erimiş alaşımı suya püskürtür

- Gaz atomizasyonunda inert gaz jetleri kullanılır

- Presleme için en uygun küresel tozları üretir

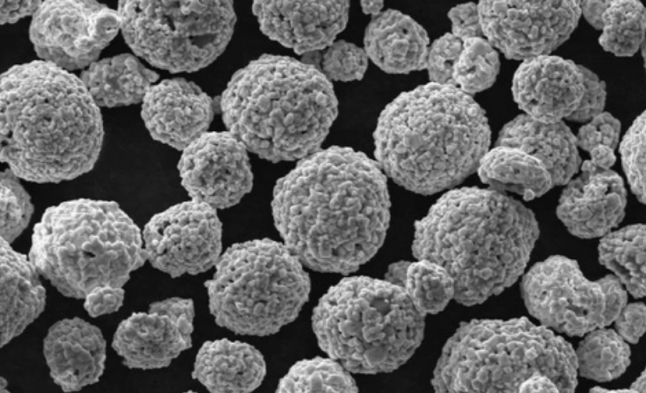

- Mekanik frezeleme

- Bilyalı öğütme veya yıpratıcı öğütme

- Düzensiz toz şekilleri ve geniş boyut dağılımları

- Elektrolitik biriktirme

- Elektrolitik olarak bir katodu alaşım tozu ile kaplar

- Çok ince toz boyutları mümkündür

- Kimyasal indirgeme

- Silikon ve metal tuzlarının alaşım tozuna indirgenmesi

- Uygun maliyetli, ferrosilikon üretimi için kullanılır

- Plazma atomizasyonu

- Ultra ince metalik tozlar üretmek için plazma torcu kullanın

- Temiz, inert proses ortamı

- Nano ölçekli veya mikro ölçekli partiküller

Alaşım tozları istenen parçacık boyutu aralıklarına göre elenir ve tavlama, yağlama veya kaplama ile daha fazla işlenebilir.

Özellikleri Silikon Alaşımlı Tozlar

Silikon alaşımları, bileşimlerine ve mikro yapılarına bağlı olarak çok çeşitli fiziksel, mekanik, termal, elektriksel, manyetik ve kimyasal özellikler sergiler.

Silikon Alaşımlı Toz Özellikleri

| Mülkiyet | Etkileri | Ölçüm |

|---|---|---|

| Parçacık boyutu | Sinterleme davranışı, kompakt yoğunluk | Lazer kırınımı, eleme |

| Parçacık şekli | Toz akışkanlığı, presleme yoğunluğu | Mikroskopi, görüntü analizi |

| Alaşım bileşimi | Mekanik güç, iletkenlik, manyetizma | İndüktif eşleşmiş plazma, X-ışını floresanı |

| Görünür yoğunluk | Sıkıştırılabilirlik, presleme yoğunluğu | Hall akış ölçer, Scott volümetre |

| Musluk yoğunluğu | Sıkıştırılabilirlik, kalıp dolgu yoğunluğu | ASTM B527 |

| Akış hızı | Toz işleme, dolum yoğunluğu | Hall akış ölçer |

| Termal kararlılık | Sinterleme tepkisi, mikroyapı | Diferansiyel taramalı kalorimetri |

| Oksijen içeriği | Sinterleme atmosferi ihtiyaçları | İnert gaz füzyon analizi |

| Manyetik geçirgenlik | Yumuşak manyetik kompaktlar için | Histerezisgraf, BH analizörü |

Silikon yüzdesi mukavemeti, kırılganlığı, elektrik direncini ve termal özellikleri etkiler. Alaşım elementleri farklı özellikler kazandırır – mukavemet için alüminyum, manyetizma için nikel vb.

Gaz atomize küresel şekiller gibi toz morfolojileri maksimum yoğunluk sağlarken, düzensiz öğütülmüş partiküller presleme davranışını iyileştirir.

Görünür yoğunluk sıkıştırma tepkisini gösterir. Hall akış hızı ve Carr indeksi, presleme sırasında toz akış özellikleri ile ilişkilidir. Termal analizörler potansiyel Katı Hal sinterleme sıcaklıklarını belirler.

Silikon Alaşımlı Tozların Uygulamaları

Ayarlanabilir fiziksel, mekanik ve elektromanyetik özellikleri sayesinde, silikon alaşım tozları birçok endüstride bitmiş parça ve bileşenlerin üretiminde kullanılmaktadır.

Silikon Alaşımlarının Başlıca Uygulamaları

| Endüstri | Örnek Uygulamalar | İstenen Özellikler |

|---|---|---|

| Otomotiv | Dişliler, pistonlar, motor parçaları | Yüksek sıcaklık dayanımı, aşınma direnci |

| Havacılık ve Uzay | Türbin kanatları, yapısal parçalar | Mukavemet-ağırlık oranı, sürünme direnci |

| Elektronik | Mıknatıs çekirdekleri, ambalajlar, kontaklar | Elektriksel iletkenlik, yumuşak manyetik davranış |

| Endüstriyel | Kesici takımlar, kalıplar, rulmanlar | Sertlik, kırılma tokluğu, kayganlık |

| Mühimmat | Penetratörler, mühimmat çantaları | Yoğunluk, süneklik, darbe direnci |

| Kimyasal | Vanalar, pompalar, reaktörler | Korozyon direnci, yüksek sıcaklık davranışı |

Toz metalürjisi teknikleri, döküm veya talaşlı imalatla kolayca üretilemeyen karmaşık bileşenlerin net şekilli veya net şekle yakın imalatına olanak tanır.

Otomotiv kullanımları, aşırı basınç ve sıcaklıklara maruz kalan motor bileşenlerini içerir. Havacılık ve uzay uygulamaları hafif, yüksek performanslı alaşımlar gerektirir.

Elektrik kontakları, iletkenliği mekanik dayanıklılıkla birleştirmek için bakır / silikon alaşımlarına güvenir. Endüstriyel aletler ve kalıplar, ferrosilikon veya silikast alaşımlarının sertlik ve aşınma özelliklerini uygular.

Silikon alaşım tozları, tek metal tozları ile elde edilemeyen fiziksel, kimyasal, termal, elektriksel ve manyetik özelliklerin uyarlanmasını sağlar.

Silikon Alaşımlı Tozların Özellikleri

Silikon alaşımlı tozlar, partikül boyutu aralığını, izin verilen safsızlık seviyelerini, alaşım bileşimi sınırlarını ve kaliteye özgü diğer parametreleri tanımlayan çeşitli ulusal ve uluslararası standart toz spesifikasyonları altında mevcuttur.

Silikon Alaşımlı Toz Özellikleri

| Alaşım | Uygulanabilir Standartlar | Parçacık Boyutu | Görünür Yoğunluk | Akış Hızı |

|---|---|---|---|---|

| Ferrosilikon | ASTM A483 | -150 +400 ağ | 2.5-3,1 g/cc | 25-35 sn/50g |

| Silumin | EN 1706 | -325 ağ | 1.5-2,2 g/cc | 35-45 sn/50g |

| Silikast | DIN 1718 | 10-45 mikron | 2.8-3,2 g/cc | 28-32 sn/50g |

| Kovar | JIS Z 3265 | -270 ağ | 4.8-5,2 g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 ağ | 3.2-4,1 g/cc | 30-40 sn/50g |

| Nikrom | AMS 7759 | 10-50 mikron | 4.2-4,8 g/cc | 26-32 sn/50g |

Partikül boyutu dağılımı, akış hızı, görünür yoğunluk ve bileşim aralıkları gibi temel kriterler uygulamaya uygunluğun tanımlanmasına yardımcı olur.

ASTM, ISO, DIN, JIS, AMS ve AWS gibi uluslararası standart kuruluşları ve profesyonel topluluklar, ana alaşımları kapsayan metalik toz spesifikasyonlarını sürdürmektedir.

Spesifikasyonlar, üretim sırasında kalite kontrolüne yardımcı olur ve müşterilere tekrarlanabilir toz performansı sağlar.

Silikon Alaşımlı Toz Tedarikçileri

Birçok büyük metal tozu üreticisi, presleme, sinterleme, metal enjeksiyon kalıplama, katkılı üretim ve termal sprey için uygun standart ve özel silikon alaşımlı toz bileşimleri sunar.

Silikon Alaşımlı Toz Tedarikçileri

| Tedarikçi | Sunulan Silikon Alaşımları | Üretim Kapasitesi | Fiyatlandırma |

|---|---|---|---|

| Höganäs | Ferrosilikon, Nikrom, Silikast | 50.000 ton/yıl | $$/kg |

| CNPC Toz | Ferrosilikon, CuSil, Kovar | 30.000 ton/yıl | $/kg |

| Guizhou Zhenhua | Ferrosilikon | 10.000 ton/yıl | $/kg |

| Vale Metaller | Silumin, Nikrom | 20.000 ton/yıl | $$/kg |

| Metal Tozları Hindistan | Ferrosilikon, Silumin | 5.000 ton/yıl | $/kg |

| JFE Çelik | Silicast, Kovar | 35.000 ton/yıl | $$/kg |

Fiyatlandırma alaşım bileşimine, partikül boyutuna, saflık seviyelerine, sipariş miktarına ve coğrafi konuma bağlıdır. Kritik uygulamalarda kullanılan yüksek mühendislik ürünü alaşımlar için emtia ferrosilikon kalitelerine kıyasla prim ödemeyi bekleyin.

Doğru Seçimi Yapmak Silikon Alaşımlı Toz

En uygun silikon alaşımlı tozun seçilmesi, bileşimin ve toz özelliklerinin üretim sürecinize ve nihai bileşen performans gereksinimlerinize uygun hale getirilmesini gerektirir.

Temel seçim kriterleri şunlardır:

- Alaşım bileşimi – Fiziksel, mekanik, termal, elektriksel özellikleri belirler

- Partikül boyutu ve şekli – Toz akışını ve sıkıştırılmış yoğunluğu etkiler

- Görünür ve musluk yoğunluğu – Presleme davranışı ve yeşil mukavemet ile ilgilidir

- Akış özellikleri – Otomatik toz işleme için önemli

- Saflık seviyeleri – Nihai özellikleri ve mikroyapıyı etkiler

- Maliyet faktörleri – Hammaddeler, üretim yöntemi, kalite standartları

Prosesiniz için optimize edilmiş uygun alaşım seçeneklerini ve tozları daraltmak için tasarım sürecinin başlarında toz üreticileriyle birlikte çalışın. Birden fazla seçenek teknik gereksinimleri karşılayabilir, bu nedenle değeri en üst düzeye çıkarmaya odaklanın.

SSS

İşte silikon alaşım tozları hakkında sıkça sorulan bazı soruların yanıtları:

Silikon alaşımlarının saf metallere göre başlıca avantajları nelerdir?

Silikon alaşımları, mekanik performansı iyileştirirken iletkenlik veya yarı iletken davranış gibi arzu edilen elektriksel özellikleri korur. Alaşımlama, saf silisyum veya diğer baz metallere kıyasla sertliği, mukavemeti, termal kararlılığı ve aşınma direncini artırır.

Ferrosilikon özellikleri silikon içeriğine göre nasıl değişir?

Ferrosilikonlarda silisyum içeriği Si'den Si'ye yükseldikçe sertlik artar ancak kırılganlık da artar. Elektriksel direnç de daha yüksek silikon seviyelerinde önemli ölçüde artar. 75 Si, manyetizma, süneklik ve sertlik arasında iyi bir uzlaşmayı temsil eder.

Metal enjeksiyon kalıplama için hangi toz boyutu önerilir?

Çoğu alaşım sistemi için, 10-25 mikron toz boyutu aralığı, optimum partikül paketlemesi ve sinterlenmiş yoğunluğun yanı sıra bağlandığında optimum akış sağlar. Daha ince tozlar yeşil mukavemeti artırır ancak akış davranışını tehlikeye atar.

Tozlarda görünür yoğunluğun kademe yoğunluğuna göre daha düşük olmasının nedeni nedir?

Titreşim altında ölçülen kademe yoğunluğu, elde edilebilecek en yoğun paketleme durumunu yansıtırken, görünür yoğunluk paketleme verimliliğini azaltan parçacıklar arası boşlukları içerir. Düzensiz açısal toz morfolojileri, görünür ve kademe yoğunlukları arasında daha büyük bir boşluk sergiler.

Bakır ve nikel silikonlar ferrosilikonlardan nasıl farklıdır?

CuSil ve NiSi alaşımları, bakır ve nikelin yüksek elektriksel ve termal iletkenliğine karşılık demirin yalıtkan özelliklerini korur. Bu da onları fırçalar ve kontaklar gibi birleşik metalurjik ve iletken özellikler gerektiren uygulamalar için tercih edilir kılar.

Mekanik frezelemeye kıyasla gaz atomizasyonunun faydası nedir?

Gaz atomizasyonu, otomatik kalıp doldurmaya uygun küresel, akıcı tozlar üretirken, frezeleme daha yüksek yeşil mukavemete sahip düzensiz partiküller oluşturur. Gaz atomize tozlar daha düşük R:G yoğunluk oranlarına sahiptir ancak daha iyi sinterlenmiş homojenlik sağlar.

Sonuç

Silikon alaşım tozları, saf metallerle elde edilemeyen elektrik, manyetik ve mühendislik özelliklerini birleştiren yüksek performanslı metal bileşenler sağlar. Mühendisler, en uygun bileşimi, toz özelliklerini ve üretim sürecini seçerek benzersiz yeteneklere ve değere sahip bileşenler geliştirebilirler. Silikon alaşımlarının çok yönlülüğü, endüstrilerdeki ilerlemeleri ve yenilikleri yönlendirmeye devam edecektir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | - | +8–15% | Üretkenlik | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.