Visión general

Polvos de aleación de silicio son materiales compuestos principalmente de silicio al que se añaden elementos de aleación como hierro, aluminio, magnesio, cobre y níquel. El silicio tiene valiosas propiedades semiconductoras, pero en estado puro es quebradizo. Cuando se combina con otros metales en forma de polvo, las aleaciones de silicio adquieren mayor resistencia, dureza, resistencia al desgaste, rendimiento a altas temperaturas y otras propiedades mejoradas, al tiempo que conservan características eléctricas útiles.

Los polvos de aleaciones de silicio se utilizan para fabricar componentes de precisión, herramientas y piezas de desgaste mediante técnicas pulvimetalúrgicas como el moldeo por inyección de metales, el prensado isostático en caliente, la fabricación aditiva y la sinterización. Entre sus principales aplicaciones se encuentran el sector de la automoción, la industria aeroespacial, la electrónica y la maquinaria industrial. Los polvos de aleaciones de silicio proporcionan un enfoque económico y flexible para producir componentes intrincados o de forma neta con propiedades metalúrgicas a medida.

Esta guía ofrece una visión detallada de los distintos tipos de aleaciones de silicio en polvo, su composición, propiedades, métodos de producción, aplicaciones y proveedores. Incluye varias tablas en las que se comparan parámetros entre distintas aleaciones de silicio y se resumen especificaciones clave. La guía pretende ayudar a ingenieros, diseñadores de productos, responsables de compras e investigadores a comprender los materiales en polvo de aleaciones de silicio y a seleccionar el grado óptimo para sus necesidades de fabricación.

Tipos de Polvos de aleaciones de silicio

Existen muchas variaciones de aleaciones binarias, ternarias y de orden superior que utilizan silicio y elementos metálicos. Algunos de los tipos de polvo de aleación de silicio más comunes son:

Tipos de aleaciones de silicio en polvo

| Aleación | Elementos primarios | Propiedades clave | Aplicaciones comunes |

|---|---|---|---|

| Ferrosilicio | Hierro, silicio | Gran dureza, magnetismo | Automoción, electrónica |

| Silumin | Aluminio, silicio | Ligero, resistente | Aeroespacial, automoción |

| Silicast | Aluminio, silicio, magnesio | Resistencia al desgaste, baja densidad | Aeroespacial, automoción |

| Kovar | Hierro, níquel, cobalto, silicio | Coincidencia de dilatación térmica con el vidrio | Envases electrónicos |

| CuSil | Cobre, silicio | Conductividad eléctrica, lubricidad | Electrónica, cepillos |

| Nichrome | Níquel, cromo, silicio | Resistencia al calor y a la corrosión | Elementos calefactores |

Polvos de aleación de ferrosilicio

Las aleaciones de ferrosilicio contienen proporciones variables de hierro y silicio, a veces con pequeñas adiciones de carbono o magnesio. Sus principales características son:

- Gran dureza y resistencia

- Carácter pirofórico debido al contenido en hierro

- Menos quebradizo que el silicio puro

- Se utiliza en pulvimetalurgia, varillas de soldadura y ánodos de baterías

Las composiciones típicas incluyen FeSi 75, FeSi 90, FeSiMg con un contenido de silicio que oscila entre 15% y 90% equilibrado por el hierro. Las partículas de silicio más pequeñas en una matriz de hierro mejoran el magnetismo.

Polvos de aleación Silumin

Las siluminas son aleaciones de aluminio y silicio con composiciones típicas entre 5-20% Si equilibradas por Al. Entre sus propiedades se incluyen:

- Baja densidad pero alta resistencia

- Buena colabilidad y maquinabilidad

- Se utiliza en componentes de automoción y aeroespaciales

A menudo se añaden refinadores de grano como el titanio o el boro. Los siluminos ofrecen una opción de aleación metálica ligera.

Polvos de aleación Silicast

Los silicatos son aleaciones ternarias que contienen aluminio, silicio y magnesio. Propiedades clave:

- Baja densidad pero alta dureza y resistencia al desgaste

- Rangos de contenido de Si (4-15%), Mg (0,5-5%), y equilibrio Al

- Se utiliza para pistones de alto rendimiento y aplicaciones aeroespaciales

Las aleaciones Silicast se valoran por sus propiedades antidesgaste combinadas con una menor densidad frente a las aleaciones ferrosas.

Polvos de aleación Kovar

El kovar es una aleación ferrosa de níquel y cobalto que contiene silicio y que iguala el coeficiente de dilatación térmica del vidrio de borosilicato. Tiene:

- Composición de Fe 54%, Ni 29%, Co 17%, Si 0,5%

- Microestructura densa y uniforme

- Excelente adherencia con vidrio, cerámica

- Se utiliza para sellados vidrio-metal en envases electrónicos

El contenido de silicio del Kovar le permite igualar el comportamiento de dilatación del vidrio en una amplia gama de temperaturas.

Polvos de aleación CuSil

Las aleaciones CuSil combinan cobre 70-97% con silicio 1,5-15%. Entre sus propiedades se incluyen:

- Mantiene la alta conductividad eléctrica y térmica del cobre

- Mayor lubricidad y resistencia al desgaste

- Se utiliza para cepillos, electrodos de soldadura y contactos de alta corriente

El silicio aumenta la dureza y la resistencia mecánica en comparación con el cobre puro.

Polvos de aleación de nicromo

El nicromo se refiere a las aleaciones de níquel-cromo con adiciones de silicio o aluminio hasta 5%. Ofrece:

- Excelente resistencia a la oxidación a altas temperaturas

- Alta resistividad eléctrica para elementos calefactores

- Resistencia mecánica mantenida a temperaturas elevadas

Los grados de silicona nicromada proporcionan unas características de fluidez mejoradas adecuadas para el procesado de polvo.

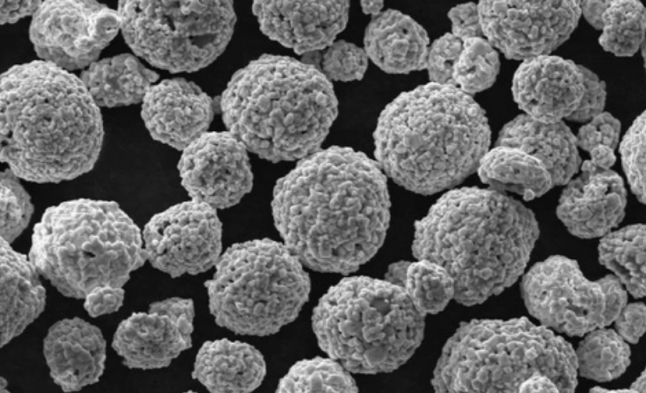

Producción de polvos de aleaciones de silicio

Los polvos de aleaciones de silicio se fabrican mediante técnicas similares a las de otros polvos metálicos, como:

- Atomización

- La atomización con agua pulveriza la aleación fundida en agua

- La atomización con gas utiliza chorros de gas inerte

- Produce polvos esféricos óptimos para el prensado

- Fresado mecánico

- Molienda por bolas o molino attritor

- Formas de polvo irregulares y amplias distribuciones de tamaño

- Deposición electrolítica

- Recubre electrolíticamente un cátodo con polvo de aleación

- Posibilidad de polvo muy fino

- Reducción química

- Reducción de silicio y sales metálicas en polvo de aleación

- Rentable, utilizado para la producción de ferrosilicio

- Atomización por plasma

- Utilizar la antorcha de plasma para generar polvos metálicos ultrafinos

- Entorno de proceso limpio e inerte

- Partículas a nano o microescala

Los polvos de aleación se tamizan para obtener los tamaños de partícula deseados y pueden seguir procesándose con recocido, lubricación o revestimiento.

Propiedades de Polvos de aleaciones de silicio

Las aleaciones de silicio presentan una amplia gama de propiedades físicas, mecánicas, térmicas, eléctricas, magnéticas y químicas en función de su composición y microestructura.

Propiedades del polvo de aleación de silicio

| Propiedad | Efectos | Medición |

|---|---|---|

| Tamaño de las partículas | Comportamiento de sinterización, densidad compacta | Difracción láser, tamizado |

| Forma de las partículas | Fluidez del polvo, densidad de prensado | Microscopía, análisis de imágenes |

| Composición de la aleación | Resistencia mecánica, conductividad, magnetismo | Plasma acoplado inductivamente, fluorescencia de rayos X |

| Densidad aparente | Compactibilidad, densidad de prensado | Caudalímetro Hall, volumétrico Scott |

| Densidad del grifo | Compresibilidad, densidad de llenado de la matriz | ASTM B527 |

| Caudal | Manipulación del polvo, densidad de llenado | Caudalímetro Hall |

| Estabilidad térmica | Respuesta de sinterización, microestructura | Calorimetría diferencial de barrido |

| Contenido en oxígeno | Necesidades de la atmósfera de sinterización | Análisis de fusión de gases inertes |

| Permeabilidad magnética | Para compactos magnéticos blandos | Gráfico de histéresis, analizador BH |

El porcentaje de silicio influye en la resistencia, la fragilidad, la resistividad eléctrica y las propiedades térmicas. Los elementos de aleación aportan características distintas: aluminio para la resistencia, níquel para el magnetismo, etc.

Las morfologías del polvo, como las formas esféricas atomizadas con gas, proporcionan la máxima densidad, mientras que las partículas fresadas irregulares mejoran el comportamiento de prensado.

La densidad aparente indica la respuesta de compactación. El índice de flujo Hall y el índice de Carr se correlacionan con las propiedades de flujo del polvo durante el prensado. Los analizadores térmicos identifican las posibles temperaturas de sinterización en estado sólido.

Aplicaciones de los polvos de aleaciones de silicio

Gracias a sus propiedades físicas, mecánicas y electromagnéticas, los polvos de aleaciones de silicio se utilizan en muchas industrias para fabricar piezas y componentes acabados.

Principales aplicaciones de las aleaciones de silicio

| Industria | Ejemplos de aplicaciones | Propiedades deseadas |

|---|---|---|

| Automotor | Engranajes, pistones, piezas de motor | Resistencia a altas temperaturas y al desgaste |

| Aeroespacial | Palas de turbina, piezas estructurales | Relación resistencia/peso, resistencia a la fluencia |

| Electrónica | Núcleos magnéticos, envases, contactos | Conductividad eléctrica, comportamiento magnético blando |

| Industrial | Herramientas de corte, troqueles, rodamientos | Dureza, tenacidad a la fractura, lubricidad |

| Ordenanza | Penetradores, cajas de artillería | Densidad, ductilidad, resistencia al impacto |

| Química | Válvulas, bombas, reactores | Resistencia a la corrosión, comportamiento a altas temperaturas |

Las técnicas pulvimetalúrgicas permiten fabricar componentes intrincados con formas netas o casi netas que no se obtienen fácilmente por fundición o mecanizado.

Los usos en automoción incluyen componentes de motores sometidos a presiones y temperaturas extremas. Las aplicaciones aeroespaciales exigen aleaciones ligeras y de alto rendimiento.

Los contactos eléctricos se basan en aleaciones de cobre/silicio para combinar conductividad y durabilidad mecánica. Las herramientas y matrices industriales aplican las propiedades de dureza y desgaste de las aleaciones de ferrosilicio o silicato.

Los polvos de aleaciones de silicio permiten adaptar características físicas, químicas, térmicas, eléctricas y magnéticas que no pueden conseguirse con polvos de un solo metal.

Especificaciones de los polvos de aleación de silicio

Los polvos de aleaciones de silicio están disponibles bajo diversas especificaciones de polvo estándar nacionales e internacionales que definen el rango de tamaño de las partículas, los niveles de impurezas permitidos, los límites de composición de la aleación y otros parámetros específicos del grado.

Especificaciones del polvo de aleación de silicio

| Aleación | Normas aplicables | Tamaño de partícula | Densidad aparente | Caudal |

|---|---|---|---|---|

| Ferrosilicio | ASTM A483 | -150 +400 malla | 2,5-3,1 g/cc | 25-35 s/50g |

| Silumin | EN 1706 | -325 mallas | 1,5-2,2 g/cc | 35-45 s/50g |

| Silicast | DIN 1718 | 10-45 micras | 2,8-3,2 g/cc | 28-32 s/50g |

| Kovar | JIS Z 3265 | -270 mallas | 4,8-5,2 g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 mallas | 3,2-4,1 g/cc | 30-40 s/50g |

| Nichrome | AMS 7759 | 10-50 micras | 4,2-4,8 g/cc | 26-32 s/50g |

Criterios clave como la distribución del tamaño de las partículas, el caudal, la densidad aparente y los intervalos de composición ayudan a definir la idoneidad de la aplicación.

Las organizaciones internacionales de normalización y las sociedades profesionales como ASTM, ISO, DIN, JIS, AMS y AWS mantienen especificaciones de polvo metálico que cubren las principales aleaciones.

Las especificaciones ayudan al control de calidad durante la fabricación y proporcionan a los clientes un rendimiento del polvo repetible.

Aleación de silicio en polvo Proveedores

Muchos de los principales productores de polvo metálico ofrecen composiciones de polvo de aleación de silicio estándar y personalizadas adecuadas para el prensado, la sinterización, el moldeo por inyección de metales, la fabricación aditiva y la pulverización térmica.

Aleación de silicio en polvo Proveedores

| Proveedor | Oferta de aleaciones de silicio | Capacidad de producción | Precios |

|---|---|---|---|

| Höganäs | Ferrosilicio, Nicromo, Silicast | 50.000 toneladas/año | $$/kg |

| CNPC Polvo | Ferrosilicio, CuSil, Kovar | 30.000 toneladas/año | $/kg |

| Guizhou Zhenhua | Ferrosilicio | 10.000 toneladas/año | $/kg |

| Vale Metales | Silumin, Nichrome | 20.000 toneladas/año | $$/kg |

| Polvos metálicos India | Ferrosilicio, Siluminio | 5.000 toneladas/año | $/kg |

| Acero JFE | Silicast, Kovar | 35.000 toneladas/año | $$/kg |

El precio depende de la composición de la aleación, el tamaño de las partículas, los niveles de pureza, la cantidad del pedido y la ubicación geográfica. Las aleaciones de alta ingeniería utilizadas en aplicaciones críticas son más caras que los ferrosilicios básicos.

Elegir bien Polvo de aleación de silicio

La selección del polvo de aleación de silicio óptimo requiere adaptar la composición y las propiedades del polvo al proceso de fabricación y a los requisitos de rendimiento del componente final.

Los principales criterios de selección son los siguientes

- Composición de la aleación - Determina las propiedades físicas, mecánicas, térmicas y eléctricas

- Tamaño y forma de las partículas - Impacta el flujo de polvo y la densidad compactada

- Densidad aparente y de toma - Se relaciona con el comportamiento de prensado y la resistencia en verde

- Características del flujo - Importante para la manipulación automatizada de polvos

- Niveles de pureza - Afecta a las propiedades finales y a la microestructura

- Factores de coste - Materias primas, método de producción, normas de calidad

Colabore con los productores de polvo en las primeras fases del proceso de diseño para acotar las opciones de aleación adecuadas y los polvos optimizados para su proceso. Varias opciones pueden cumplir los requisitos técnicos, así que concéntrese en maximizar el valor.

Preguntas más frecuentes

He aquí las respuestas a algunas preguntas frecuentes sobre los polvos de aleaciones de silicio:

¿Cuáles son las principales ventajas de las aleaciones de silicio frente a los metales puros?

Las aleaciones de silicio conservan las propiedades eléctricas deseables, como la conductividad o el comportamiento semiconductor, al tiempo que mejoran el rendimiento mecánico. La aleación aumenta la dureza, la resistencia, la estabilidad térmica y la resistencia al desgaste en comparación con el silicio puro u otros metales comunes.

¿Cómo varían las propiedades del ferrosilicio con el contenido de silicio?

A medida que aumenta el contenido de silicio de 15% Si a 90% Si en los ferrosilicones, aumenta la dureza pero también la fragilidad. La resistividad eléctrica también aumenta drásticamente con niveles más altos de silicio. 75% Si representa un buen compromiso entre magnetismo, ductilidad y dureza.

¿Qué tamaño de polvo se recomienda para el moldeo por inyección de metales?

Para la mayoría de los sistemas de aleación, un rango de tamaño de polvo de 10-25 micras proporciona un flujo óptimo cuando se aglutinan, así como un empaquetamiento de partículas y una densidad de sinterización óptimos. Los polvos más finos mejoran la resistencia en verde pero comprometen el comportamiento de flujo.

¿Cuál es la causa de la menor densidad aparente frente a la densidad de toma en los polvos?

La densidad de toma medida bajo vibración refleja el estado de empaquetamiento más denso alcanzable, mientras que la densidad aparente incluye los huecos entre partículas que reducen la eficiencia del empaquetamiento. Las morfologías angulares irregulares del polvo muestran una mayor diferencia entre las densidades aparente y aparente.

¿En qué se diferencian los silicones de cobre y níquel de los ferrosilicones?

Las aleaciones CuSil y NiSi conservan la alta conductividad eléctrica y térmica del cobre y el níquel frente a las propiedades aislantes del hierro. Esto las hace preferibles para aplicaciones como escobillas y contactos que requieren características metalúrgicas y conductoras combinadas.

¿Cuál es la ventaja de la atomización con gas frente al fresado mecánico?

La atomización con gas produce polvos esféricos y fluidos adecuados para el llenado automático de matrices, mientras que el fresado crea partículas irregulares con mayor resistencia en verde. Los polvos atomizados con gas tienen relaciones de densidad R:G más bajas, pero ofrecen una mayor uniformidad de sinterización.

Conclusión

Los polvos de aleaciones de silicio permiten fabricar componentes metálicos de alto rendimiento que combinan propiedades eléctricas, magnéticas y de ingeniería inalcanzables con metales puros. Seleccionando la composición óptima, las características del polvo y el proceso de fabricación, los ingenieros pueden desarrollar componentes con capacidades y valor únicos. La versatilidad de las aleaciones de silicio seguirá impulsando avances e innovaciones en todos los sectores.