Visão geral

Pós de liga de silício são materiais compostos principalmente de silício com adição de elementos de liga como ferro, alumínio, magnésio, cobre e níquel. O silício tem propriedades semicondutoras valiosas, mas em sua forma pura é frágil. Quando combinadas com outros metais na forma de pó, as ligas de silício aumentam a resistência, a dureza, a resistência ao desgaste, o desempenho em altas temperaturas e outras propriedades aprimoradas, ao mesmo tempo em que mantêm características elétricas úteis.

Os pós de liga de silício são usados para fabricar componentes de precisão, ferramentas e peças de desgaste por meio de técnicas de metalurgia do pó, como moldagem por injeção de metal, prensagem isostática a quente, manufatura aditiva e sinterização. As principais aplicações incluem o setor automotivo, aeroespacial, eletrônico e de maquinário industrial. Os pós de liga de silício oferecem uma abordagem econômica e flexível para a produção de componentes complexos ou em forma de rede com propriedades metalúrgicas personalizadas.

Este guia oferece uma visão geral detalhada de vários tipos de pós de liga de silício, sua composição, propriedades, métodos de produção, aplicações e fornecedores. Ele inclui várias tabelas que comparam parâmetros entre diferentes ligas de silício e resumem as principais especificações. O objetivo do guia é ajudar engenheiros, projetistas de produtos, gerentes de compras e pesquisadores a entender os materiais em pó de liga de silício e selecionar o grau ideal para suas necessidades de fabricação.

Tipos de Pós de liga de silício

Há muitas variações de ligas binárias, ternárias e de ordem superior que usam silício e elementos metálicos. Alguns dos tipos mais comuns de pó de liga de silício incluem:

Tipos de pó de liga de silício

| Liga metálica | Elementos primários | Principais propriedades | Aplicativos comuns |

|---|---|---|---|

| Ferrosilício | Ferro, silício | Alta dureza, magnetismo | Automotivo, eletrônicos |

| Silumin | Alumínio, silício | Leve e resistente | Aeroespacial, automotivo |

| Silicast | Alumínio, silício, magnésio | Resistência ao desgaste, baixa densidade | Aeroespacial, automotivo |

| Kovar | Ferro, níquel, cobalto, silício | Expansão térmica compatível com o vidro | Embalagem de eletrônicos |

| CuSil | Cobre, silício | Condutividade elétrica, lubricidade | Eletrônicos, escovas |

| Nicromo | Níquel, cromo, silício | Resistência ao calor e à corrosão | Elementos de aquecimento |

Pós de liga de ferrossilício

As ligas de ferrossilício contêm proporções variáveis de ferro e silício, às vezes com pequenas adições de carbono ou magnésio. As principais características incluem:

- Alta dureza e resistência

- Natureza pirofórica devido ao teor de ferro

- Menos frágil que o silício puro

- Usado em metalurgia do pó, hastes de solda e ânodos de bateria

As composições típicas incluem FeSi 75, FeSi 90, FeSiMg com teor de silício variando de 15% a 90% equilibrado por ferro. As partículas menores de silício em uma matriz de ferro melhoram o magnetismo.

Pós de liga de silumina

As siluminas são ligas de alumínio e silício com composições típicas entre 5-20% Si equilibrado por Al. As propriedades incluem:

- Baixa densidade, mas alta resistência

- Boa capacidade de fundição e usinagem

- Usado em componentes automotivos e aeroespaciais

Refinadores de grãos, como titânio ou boro, são frequentemente adicionados. Os silumins oferecem uma opção de liga metálica leve.

Pós de liga de silicato

Os silicatos são ligas ternárias que contêm alumínio, silício e magnésio. Principais propriedades:

- Baixa densidade, mas alta dureza e resistência ao desgaste

- Faixas de conteúdo de Si (4-15%), Mg (0,5-5%) e equilíbrio de Al

- Usado para pistões de alto desempenho e aplicações aeroespaciais

As ligas de silicato são valorizadas pelas propriedades de desgaste combinadas com a densidade mais baixa em comparação com as ligas ferrosas.

Pós de liga de Kovar

O Kovar é uma liga ferrosa de níquel-cobalto contendo silício que corresponde ao coeficiente de expansão térmica do vidro de borossilicato. Ele tem:

- Composição de Fe 54%, Ni 29%, Co 17%, Si 0,5%

- Microestrutura densa e uniforme

- Excelente ligação com vidro e cerâmica

- Usado para vedações de vidro com metal em embalagens de produtos eletrônicos

O teor de silício no Kovar permite que ele corresponda ao comportamento de expansão do vidro em uma ampla faixa de temperatura.

Pós de liga de CuSil

As ligas CuSil combinam cobre 70-97% com silício 1,5-15%. As propriedades incluem:

- Mantém a alta condutividade elétrica e térmica do cobre

- Melhor lubrificação e resistência ao desgaste

- Usado para escovas, eletrodos de solda e contatos de alta corrente

O silício aumenta a dureza e a resistência mecânica em comparação com o cobre puro.

Pós de liga de nicromo

Nichrome refere-se a ligas de níquel-cromo com adições de silício ou alumínio até 5%. Ele oferece:

- Excelente resistência à oxidação em altas temperaturas

- Alta resistividade elétrica para elementos de aquecimento

- Resistência mecânica mantida em temperaturas elevadas

Os graus de silício nicrômico oferecem características de fluxo aprimoradas, adequadas para o processamento de pós.

Produção de pós de liga de silício

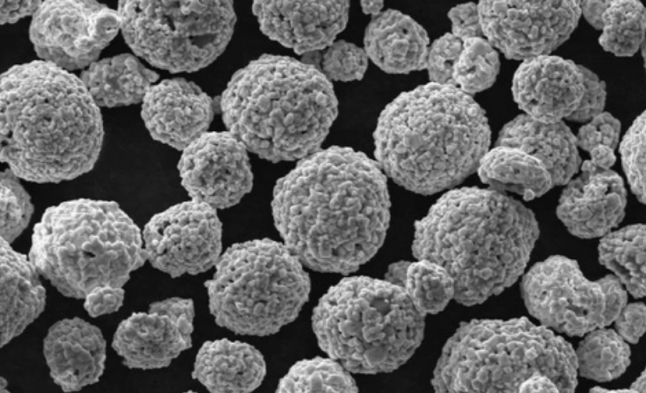

Os pós de liga de silício são fabricados usando técnicas semelhantes às de outras produções de pó metálico, como:

- Atomização

- A atomização de água pulveriza a liga fundida na água

- A atomização de gás usa jatos de gás inerte

- Produz pós esféricos ideais para prensagem

- Fresagem mecânica

- Moagem de bolas ou atritor

- Formas irregulares de pó e amplas distribuições de tamanho

- Deposição eletrolítica

- Revestimento eletrolítico de um cátodo com pó de liga

- Possibilidade de tamanhos de pó muito finos

- Redução química

- Redução de sais de silício e metal em pó de liga

- Econômico, usado para a produção de ferrossilício

- Atomização por plasma

- Use a tocha de plasma para gerar pós metálicos ultrafinos

- Ambiente de processo limpo e inerte

- Partículas em escala nanométrica ou microscópica

Os pós de liga são peneirados para as faixas de tamanho de partícula desejadas e podem ser processados posteriormente com recozimento, lubrificação ou revestimento.

Propriedades de Pós de liga de silício

As ligas de silício apresentam uma ampla gama de propriedades físicas, mecânicas, térmicas, elétricas, magnéticas e químicas com base em sua composição e microestrutura.

Propriedades do pó de liga de silício

| Propriedade | Efeitos | Medição |

|---|---|---|

| Tamanho da partícula | Comportamento de sinterização, densidade compacta | Difração a laser, peneiramento |

| Forma da partícula | Fluidez do pó, densidade de prensagem | Microscopia, análise de imagens |

| Composição da liga | Resistência mecânica, condutividade, magnetismo | Plasma indutivamente acoplado, fluorescência de raios X |

| Densidade aparente | Compactibilidade, densidade de prensagem | Medidor de vazão Hall, medidor de volume Scott |

| Densidade da torneira | Compressibilidade, densidade de preenchimento da matriz | ASTM B527 |

| Taxa de fluxo | Manuseio de pó, densidade de enchimento | Medidor de vazão Hall |

| Estabilidade térmica | Resposta de sinterização, microestrutura | Calorimetria diferencial de varredura |

| Teor de oxigênio | Necessidade de atmosfera de sinterização | Análise de fusão de gás inerte |

| Permeabilidade magnética | Para compactos magnéticos macios | Gráfico de histerese, analisador BH |

A porcentagem de silício influencia a resistência, a fragilidade, a resistividade elétrica e as propriedades térmicas. Os elementos de liga conferem características distintas - alumínio para resistência, níquel para magnetismo, etc.

As morfologias de pó, como formas esféricas atomizadas a gás, proporcionam densidade máxima, enquanto as partículas moídas irregulares melhoram o comportamento de prensagem.

A densidade aparente indica a resposta de compactação. A taxa de fluxo Hall e o índice Carr estão correlacionados com as propriedades de fluxo do pó durante a prensagem. Os analisadores térmicos identificam as possíveis temperaturas de sinterização do estado sólido.

Aplicações dos pós de liga de silício

Graças às suas propriedades físicas, mecânicas e eletromagnéticas ajustáveis, os pós de liga de silício são usados em muitos setores para fabricar peças e componentes acabados.

Principais aplicações das ligas de silício

| Setor | Exemplos de aplicativos | Propriedades desejadas |

|---|---|---|

| Automotivo | Engrenagens, pistões, peças de motor | Resistência a altas temperaturas, resistência ao desgaste |

| Aeroespacial | Lâminas de turbina, peças estruturais | Relação força/peso, resistência à fluência |

| Eletrônicos | Núcleos de ímãs, embalagens, contatos | Condutividade elétrica, comportamento magnético suave |

| Industrial | Ferramentas de corte, matrizes, rolamentos | Dureza, resistência à fratura, lubricidade |

| Material bélico | Penetradores, caixas de munição | Densidade, ductilidade, resistência ao impacto |

| Química | Válvulas, bombas, reatores | Resistência à corrosão, comportamento em altas temperaturas |

As técnicas de metalurgia do pó permitem a fabricação de componentes complexos em forma de rede ou quase em forma de rede, que não são facilmente produzidos por fundição ou usinagem.

Os usos automotivos incluem componentes de motores sujeitos a pressões e temperaturas extremas. As aplicações aeroespaciais exigem ligas leves e de alto desempenho.

Os contatos elétricos dependem de ligas de cobre/silício para combinar condutividade com durabilidade mecânica. As ferramentas e matrizes industriais aplicam as propriedades de dureza e desgaste das ligas de ferrossilício ou silicato.

Os pós de liga de silício permitem a personalização de características físicas, químicas, térmicas, elétricas e magnéticas que não podem ser obtidas com pós metálicos individuais.

Especificações dos pós de liga de silício

Os pós de ligas de silício estão disponíveis em várias especificações de pó padrão nacionais e internacionais que definem a faixa de tamanho de partícula, os níveis de impureza permitidos, os limites de composição da liga e outros parâmetros específicos do grau.

Especificações do pó de liga de silício

| Liga metálica | Padrões aplicáveis | Tamanho da partícula | Densidade aparente | Vazão |

|---|---|---|---|---|

| Ferrosilício | ASTM A483 | -150 +400 mesh | 2,5-3,1 g/cc | 25-35 s/50g |

| Silumin | EN 1706 | -325 malhas | 1,5-2,2 g/cc | 35-45 s/50g |

| Silicast | DIN 1718 | 10-45 mícrons | 2,8-3,2 g/cc | 28-32 s/50g |

| Kovar | JIS Z 3265 | -270 malhas | 4,8-5,2 g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 malhas | 3,2-4,1 g/cc | 30-40 s/50g |

| Nicromo | AMS 7759 | 10-50 mícrons | 4,2-4,8 g/cc | 26-32 s/50g |

Os principais critérios, como distribuição do tamanho das partículas, taxa de fluxo, densidade aparente e faixas de composição, ajudam a definir a adequação da aplicação.

Organizações de padrões internacionais e sociedades profissionais como ASTM, ISO, DIN, JIS, AMS e AWS mantêm especificações de pós metálicos que abrangem as principais ligas.

As especificações ajudam no controle de qualidade durante a fabricação e proporcionam aos clientes um desempenho repetível do pó.

Fornecedores de liga de silício em pó

Muitos dos principais produtores de pó metálico oferecem composições de pó de liga de silício padrão e personalizadas, adequadas para prensagem, sinterização, moldagem por injeção de metal, manufatura aditiva e spray térmico.

Fornecedores de liga de silício em pó

| Fornecedor | Ligas de silício oferecidas | Capacidade de produção | Preços |

|---|---|---|---|

| Höganäs | Ferrosilício, Nicromo, Silicast | 50.000 toneladas/ano | $$/kg |

| Pó CNPC | Ferrosilício, CuSil, Kovar | 30.000 toneladas/ano | $/kg |

| Guizhou Zhenhua | Ferrosilício | 10.000 toneladas/ano | $/kg |

| Vale Metais | Silumin, Nichrome | 20.000 toneladas/ano | $$/kg |

| Pós metálicos Índia | Ferrosilício, Silumin | 5.000 toneladas/ano | $/kg |

| Aço JFE | Silicast, Kovar | 35.000 toneladas/ano | $$/kg |

O preço depende da composição da liga, do tamanho da partícula, dos níveis de pureza, da quantidade do pedido e da localização geográfica. Espere pagar prêmios por ligas altamente projetadas usadas em aplicações críticas em comparação com os graus de ferrossilício de commodity.

Escolhendo o caminho certo Pó de liga de silício

Para selecionar o pó de liga de silício ideal, é necessário adequar a composição e as propriedades do pó ao seu processo de fabricação e aos requisitos de desempenho do componente final.

Os principais critérios de seleção incluem:

- Composição da liga - Determina as propriedades físicas, mecânicas, térmicas e elétricas

- Tamanho e formato das partículas - Impacta o fluxo de pó e a densidade compactada

- Densidade aparente e de toque - Relaciona-se ao comportamento de prensagem e à força verde

- Características do fluxo - Importante para o manuseio automatizado de pós

- Níveis de pureza - Afeta as propriedades finais e a microestrutura

- Fatores de custo - Matérias-primas, método de produção, padrões de qualidade

Trabalhe com os produtores de pó no início do processo de projeto para restringir as opções de ligas adequadas e os pós otimizados para o seu processo. Várias opções podem atender aos requisitos técnicos, portanto, concentre-se em maximizar o valor.

Perguntas frequentes

Aqui estão as respostas para algumas perguntas frequentes sobre pós de liga de silício:

Quais são as principais vantagens das ligas de silício em relação aos metais puros?

As ligas de silício mantêm as propriedades elétricas desejáveis, como condutividade ou comportamento semicondutor, e melhoram o desempenho mecânico. A liga aumenta a dureza, a força, a estabilidade térmica e a resistência ao desgaste em comparação com o silício puro ou outros metais básicos.

Como as propriedades do ferrossilício variam de acordo com o teor de silício?

À medida que o teor de silício aumenta de 15% Si para 90% Si nos ferrossilicones, a dureza aumenta, mas também aumenta a fragilidade. A resistividade elétrica também aumenta drasticamente com níveis mais altos de silício. O 75% Si representa um bom compromisso entre magnetismo, ductilidade e dureza.

Qual é o tamanho de pó recomendado para moldagem por injeção de metal?

Para a maioria dos sistemas de ligas, uma faixa de tamanho de pó de 10 a 25 mícrons proporciona um fluxo ideal quando aglutinado, bem como o empacotamento ideal das partículas e a densidade sinterizada. Os pós mais finos melhoram a resistência verde, mas comprometem o comportamento do fluxo.

O que causa a diminuição da densidade aparente em comparação com a densidade de toque em pós?

A densidade de toque medida sob vibração reflete o estado de empacotamento mais denso possível, enquanto a densidade aparente inclui vazios entre as partículas que reduzem a eficiência do empacotamento. As morfologias de pó angulares irregulares apresentam uma lacuna maior entre as densidades aparente e de tap.

Qual é a diferença entre os silicones de cobre e níquel e os ferrossilicones?

As ligas CuSil e NiSi mantêm a alta condutividade elétrica e térmica do cobre e do níquel em comparação com as propriedades isolantes do ferro. Isso as torna preferíveis para aplicações como escovas e contatos que exigem características metalúrgicas e condutoras combinadas.

Qual é a vantagem da atomização a gás em relação à fresagem mecânica?

A atomização a gás produz pós esféricos e fluidos adequados para o preenchimento automatizado de matrizes, enquanto a moagem cria partículas irregulares com maior resistência verde. Os pós atomizados a gás têm menor relação de densidade R:G, mas proporcionam melhor uniformidade de sinterização.

Conclusão

Os pós de liga de silício possibilitam componentes metálicos de alto desempenho que combinam propriedades elétricas, magnéticas e de engenharia que não podem ser obtidas por meio de metais puros. Ao selecionar a composição ideal, as características do pó e o processo de fabricação, os engenheiros podem desenvolver componentes com recursos e valor exclusivos. A versatilidade das ligas de silício continuará a impulsionar avanços e inovações em todos os setores.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | — | +8–15% | Produtividade | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.