Processo de eletrodo rotativo de plasma (PREP)

Xangai Truer Industrial Development Co., Ltd

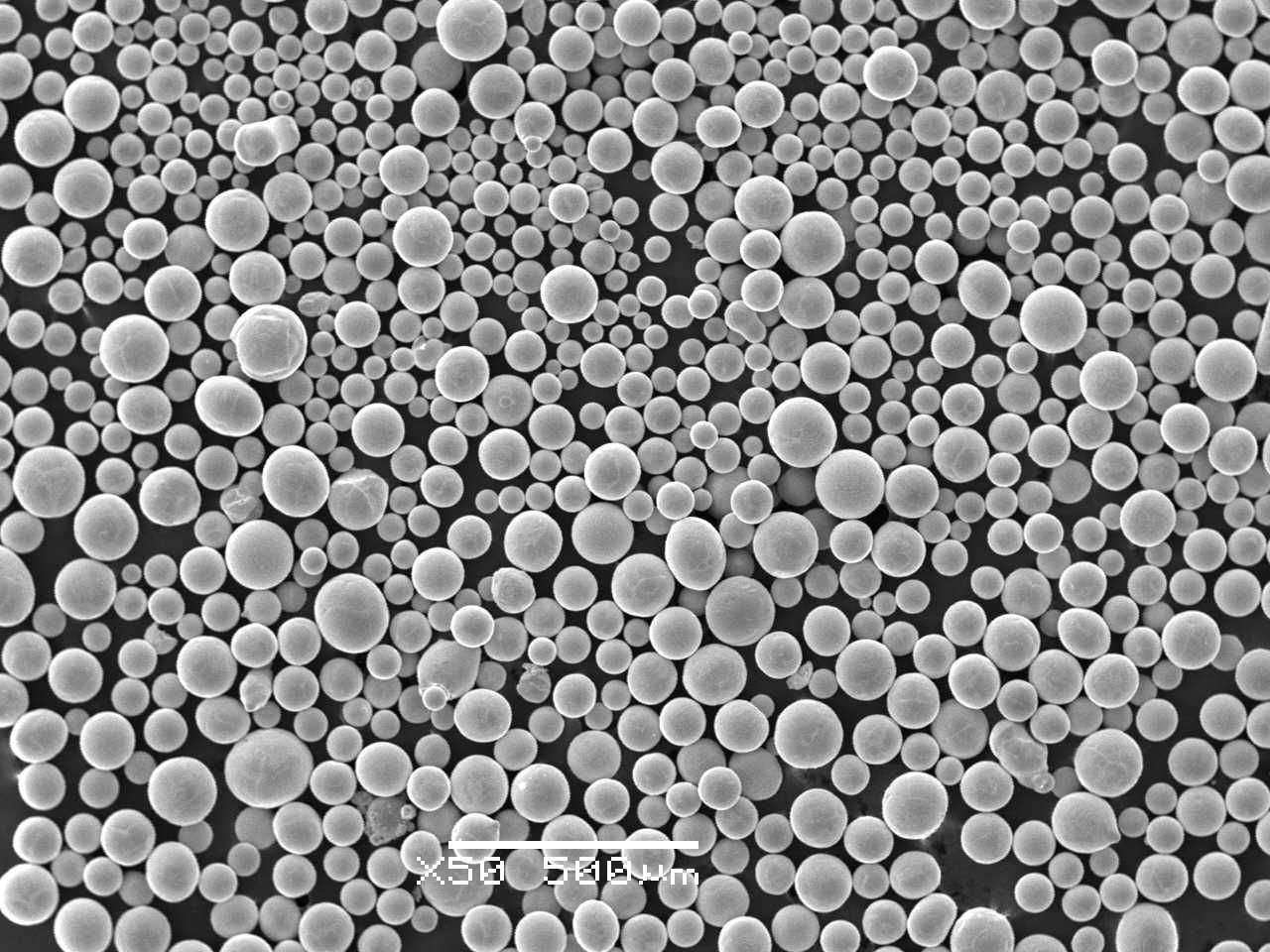

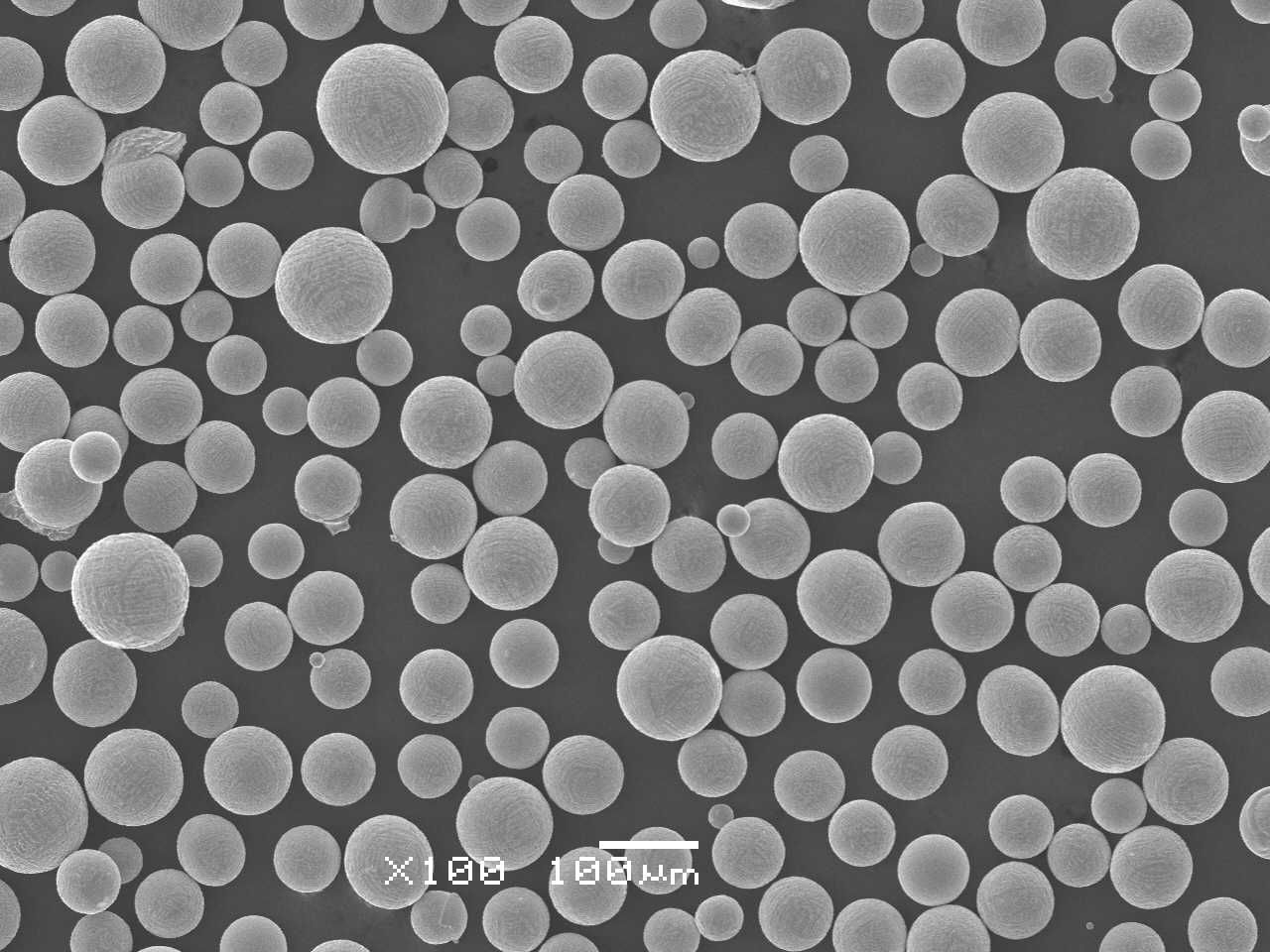

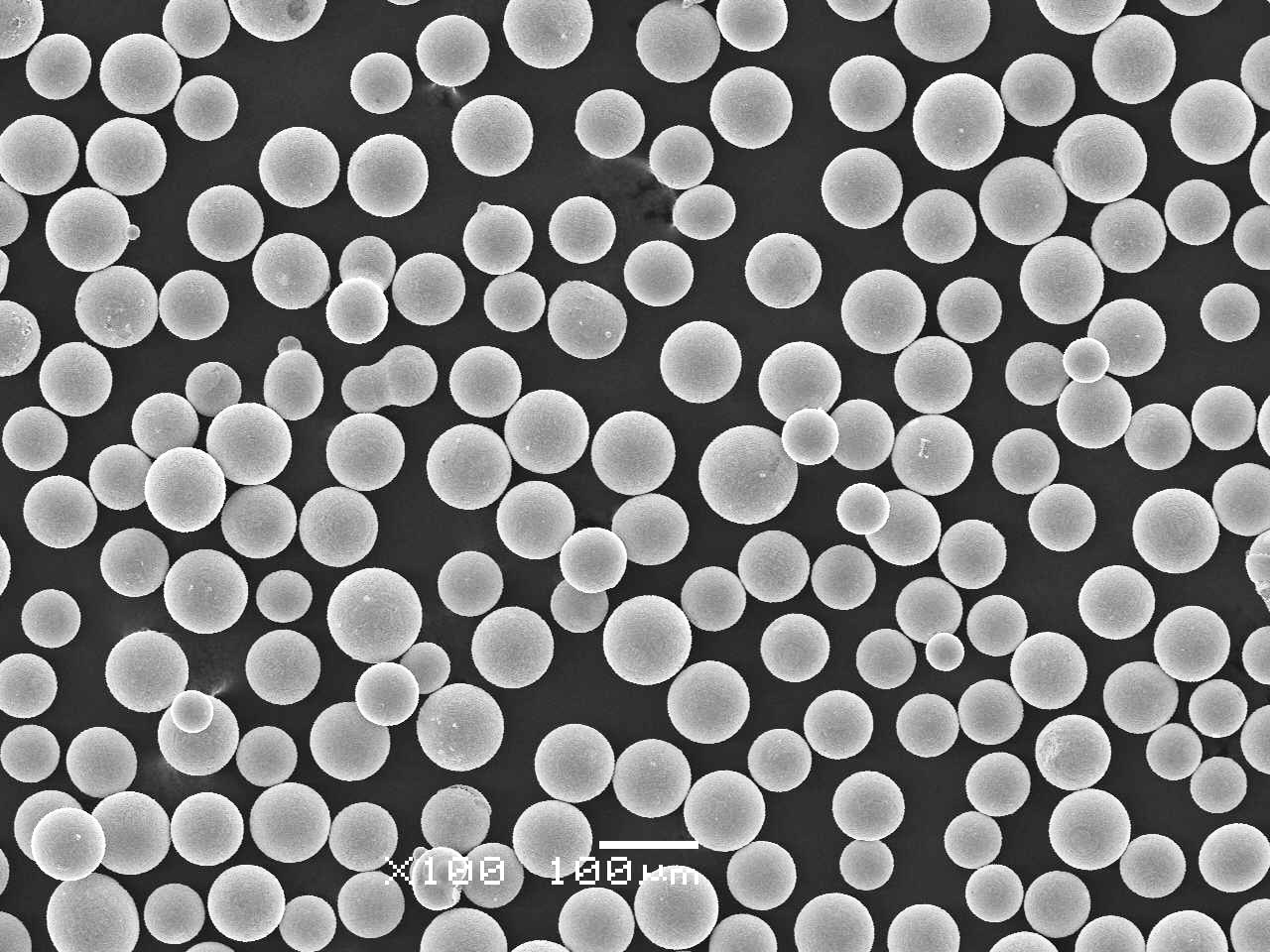

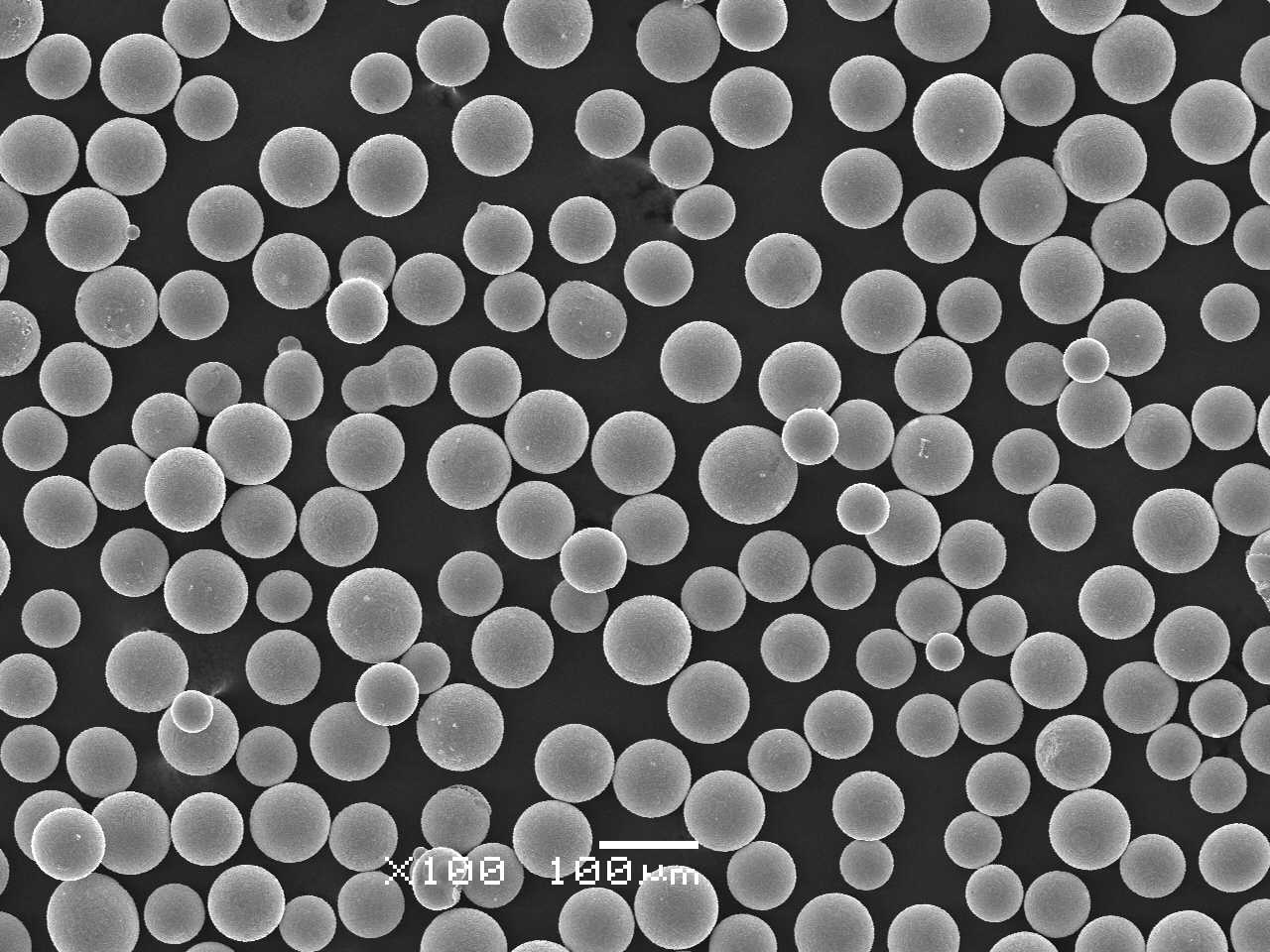

Pós de processo de eletrodo rotativo de plasma:

O que é o Processo de Eletrodo Rotativo de Plasma (PREP)?

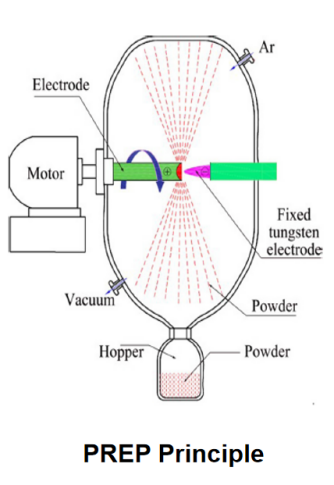

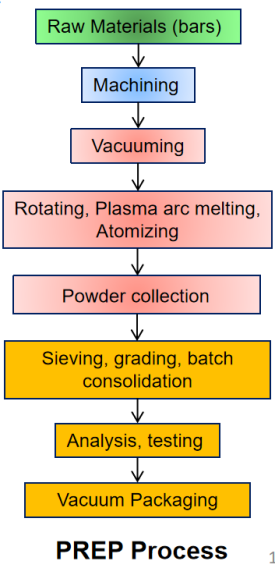

O Plasma Rotating Electrode Process (PREP) é considerado um excelente método para a produção de pós esféricos para materiais eletrocondutores. e seu princípio e processos detalhados são como:

O eletrodo rotativo de alta velocidade (matéria-prima) é derretido pelo arco de plasma sob a proteção da atmosfera inerte de alta pureza, e o metal fundido é jogado para fora por grande força centrífuga para ser atomizado pela atmosfera inerte e condensado em pós esféricos quando entrar em contato com a parede interna da câmara fria.

Características do pó de processo de eletrodo rotativo de plasma:

1) Baixo incremento de oxigênio e outras impurezas (alta pureza)

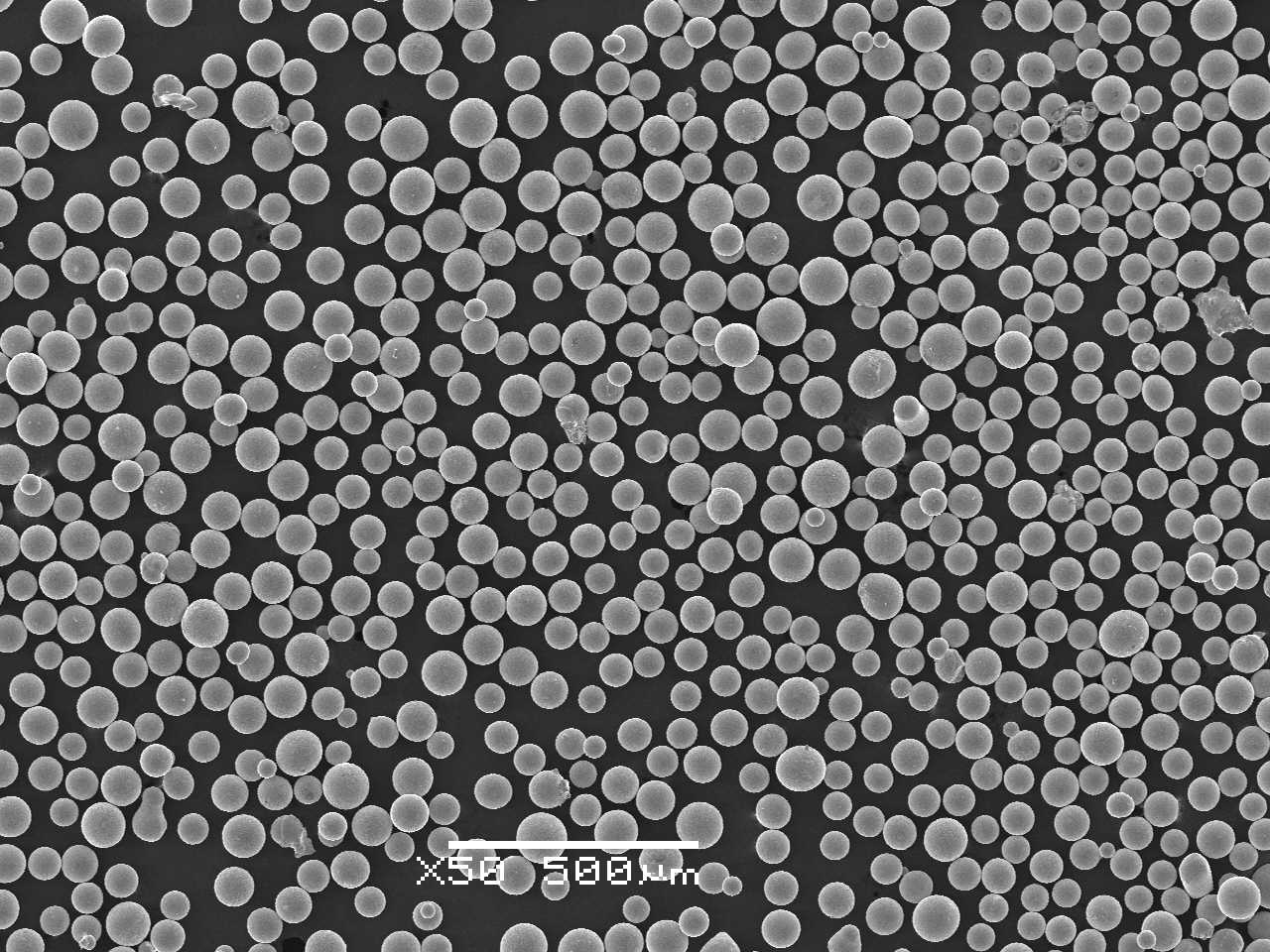

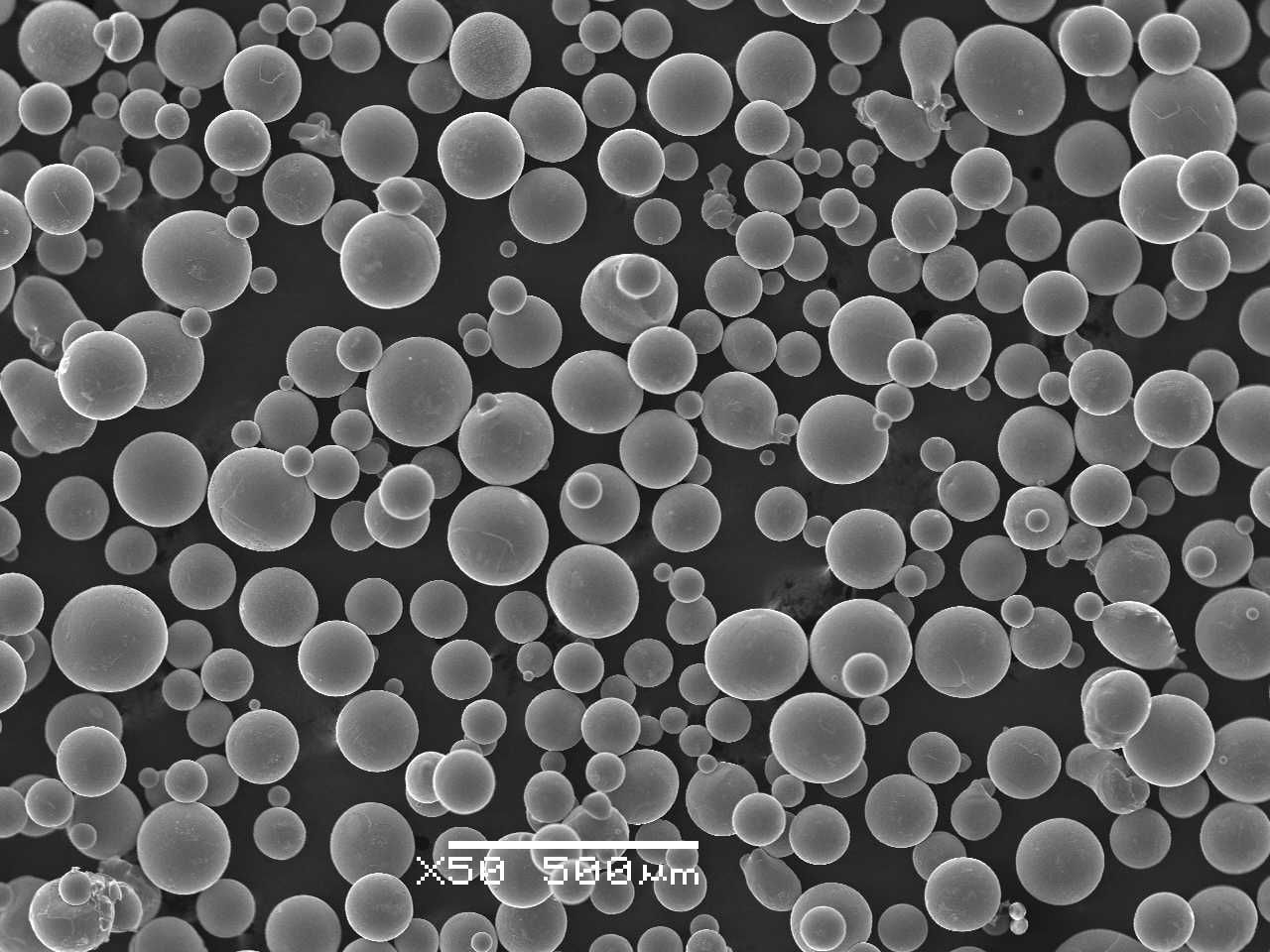

2) Perfeitamente esférico e essencialmente livre de satélite

3) Distribuição de tamanho de partícula estreita, alta fluidez e alta densidade aparente/de embalagem

4) Baixa porosidade interna

Assim, os pós metálicos PREPed podem ser aplicados para SEBM, SLM, DED, jateamento de ligante, revestimento a laser, PM, etc.

Vantagens do processo de eletrodo rotativo de plasma:

O processo de eletrodo rotativo de plasma (sistema PREP) oferece diversas vantagens para a produção de pós metálicos e revestimentos. Alguns dos principais benefícios incluem:

Pós metálicos esféricos de alta qualidade: O processo produz pós metálicos esféricos finos com distribuição de tamanho uniforme e alta esfericidade. Essas características são desejáveis em várias aplicações, como manufatura aditiva, onde as propriedades consistentes do pó são cruciais para um desempenho ideal.

Ampla variedade de materiais e ligas: PREA/REP pode processar uma ampla variedade de metais e ligas, incluindo metais refratários, materiais de alta temperatura e ligas avançadas. Essa versatilidade o torna adequado para muitas indústrias com diferentes requisitos de material.

Tamanho e distribuição de partícula controlados: Os parâmetros do processo, como velocidade de rotação do eletrodo, taxa de fluxo de gás de plasma e entrada de energia, podem ser ajustados para controlar o tamanho de partícula e a distribuição dos pós metálicos produzidos. Essa flexibilidade permite a produção de pós com propriedades sob medida para aplicações específicas.

Baixos níveis de contaminação: Devido à natureza sem contato do processo, o risco de contaminação do ambiente circundante ou de outras fontes é mínimo. Isso resulta em pós metálicos de alta pureza adequados para aplicações com requisitos de pureza rígidos, como dispositivos aeroespaciais e médicos.

Parâmetros de processo personalizáveis: O processo de eletrodo rotativo de plasma pode ser adaptado para atender aos requisitos específicos da aplicação ajustando os parâmetros do processo. Essa adaptabilidade permite a produção de pós metálicos com propriedades personalizadas, como tamanho de partícula, morfologia e composição química.

Altas taxas de produção: Em comparação com outros métodos de produção de pó, como a atomização a gás, o PREA/REP pode atingir taxas de produção mais altas devido à sua natureza contínua e conversão eficiente do material do eletrodo em pó.

Utilização eficiente do material: O processo é eficiente na conversão do material do eletrodo em pós finos, resultando em desperdício mínimo e maior utilização do material em comparação com outros métodos de produção de pó.

Essas vantagens tornam o processo de eletrodo rotativo de plasma uma técnica valiosa para a produção de pós metálicos de alta qualidade para várias aplicações em setores como aeroespacial, automotivo, dispositivos médicos e eletrônicos.

Aplicações do processo de eletrodo rotativo de plasma:

Algumas das aplicações notáveis incluem:

Indústria aeroespacial: a. Fabricação de ligas de alto desempenho: A PREA/REP pode produzir pós metálicos avançados usados na produção de componentes de alta resistência, leves e resistentes à corrosão para aeronaves, espaçonaves e motores. b. Revestimentos de barreira térmica: O processo pode ser usado para criar revestimentos de barreira térmica para pás de turbinas e outros componentes do motor, melhorando seu desempenho e durabilidade em ambientes de alta temperatura.

Indústria automotiva: a. Produção de componentes leves: Os pós metálicos produzidos por meio do PREA/REP podem ser usados para criar componentes leves e de alta resistência para veículos, contribuindo para a eficiência de combustível e redução de emissões. b. Revestimentos resistentes ao desgaste: O processo pode ser utilizado para produzir revestimentos resistentes ao desgaste para componentes de motores e outras peças automotivas que sofrem alto desgaste, estendendo sua vida útil.

Dispositivos médicos: a. Fabricação de materiais biocompatíveis: Os pós metálicos de alta qualidade produzidos com PREA/REP podem ser empregados na fabricação de materiais e implantes biocompatíveis, como implantes ortopédicos e dentários. b. Sistemas de administração de medicamentos: O processo pode ser usado para criar pós metálicos especializados para sistemas de liberação controlada de medicamentos, aumentando a eficácia dos tratamentos médicos.

Eletrônica: A. Fabricação de materiais condutores: Os pós metálicos produzidos através do PREA/REP podem ser usados para criar materiais condutores para componentes eletrônicos, como placas de circuito impresso, conectores e sensores. b. Materiais magnéticos: O processo pode ser usado para produzir materiais magnéticos para várias aplicações eletrônicas, incluindo dispositivos de armazenamento de dados, motores e transformadores.

Setor de energia: a. Componentes de células de combustível: PREA/REP pode ser usado para produzir pós metálicos para a fabricação de componentes de células de combustível, como catalisadores e eletrodos, melhorando o desempenho e a eficiência das células de combustível. b. Aplicações de energia solar: O processo pode produzir pós metálicos para aplicações de energia solar, como células fotovoltaicas e sistemas de armazenamento de energia térmica.

Fabricação aditiva: a. Produção de pós metálicos para impressão 3D: Os pós metálicos esféricos de alta qualidade produzidos pela PREA/REP são ideais para processos de manufatura aditiva como sinterização seletiva a laser (SLS) e fusão por feixe de elétrons (EBM), permitindo a criação de componentes complexos e personalizados em várias indústrias.

Essas aplicações mostram a versatilidade e o valor do processo de eletrodo rotativo de plasma na produção de pós metálicos e revestimentos de alta qualidade para uma ampla gama de indústrias e finalidades.

impressao 3D

Indústria Mecânica

Indústria Metalúrgica

Indústria Médica

Equipamentos de processo de eletrodo rotativo de plasma:

O processo de eletrodo rotativo a plasma (sistema PREP) requer equipamentos específicos para produzir pós metálicos e revestimentos de alta qualidade. Os principais componentes da configuração incluem:

Tocha de plasma: A tocha de plasma gera um jato de plasma de alta velocidade que desempenha um papel vital na fusão e atomização do metal do eletrodo rotativo. Tipos comuns de tochas de plasma usadas no PREA/REP são tochas de arco não transferido, que mantêm um arco elétrico entre o eletrodo da tocha e o bocal sem fazer contato direto com o eletrodo rotativo.

Fonte de alimentação: É necessária uma fonte de alimentação para fornecer a energia elétrica necessária à tocha de plasma para gerar e sustentar o plasma. A fonte de alimentação deve ser capaz de fornecer os níveis de tensão e corrente necessários para o material específico que está sendo processado.

Eletrodo rotativo: O eletrodo rotativo é feito de metal ou liga a ser processado em pós ou revestimentos. Ele é montado em um fuso acionado por motor e girado em altas velocidades, geralmente na faixa de vários milhares de RPM. À medida que o eletrodo gira, o jato de plasma incide em sua superfície, derretendo e atomizando o material.

Sistema motor e fuso: O sistema motor e fuso é responsável por conduzir a rotação do eletrodo. O sistema deve ser capaz de fornecer a velocidade de rotação e o torque necessários para o material específico e os parâmetros do processo. Também pode incluir um mecanismo de resfriamento para gerenciar o calor gerado durante o processo.

Suprimento de gás: O suprimento de gás de plasma é essencial para gerar e sustentar o jato de plasma. Gases inertes, como argônio, hélio ou nitrogênio, são comumente usados no processo. O sistema de fornecimento de gás deve ser capaz de fornecer a taxa de fluxo de gás e a pressão necessárias para a tocha de plasma específica e o material a ser processado.

Sistema de coleta: Um sistema de coleta é usado para capturar os pós metálicos ou revestimentos produzidos. Isso pode incluir uma câmara de coleta de pó ou um sistema de filtro para separar os pós dos gases do processo. O design do sistema de coleta pode variar dependendo das propriedades desejadas do pó e da distribuição do tamanho das partículas.

Sistema de controle: Um sistema de controle é responsável por gerenciar e monitorar os vários parâmetros do processo, como potência da tocha de plasma, velocidade de rotação do eletrodo e taxa de fluxo de gás. O sistema de controle pode incluir sensores, atuadores e um controlador lógico programável (PLC) ou sistema baseado em computador para regular o processo e garantir a produção consistente de pós ou revestimentos metálicos de alta qualidade.

Esses componentes-chave trabalham juntos para facilitar o processo de eletrodo rotativo de plasma, permitindo a produção de pós metálicos de alta qualidade e revestimentos para várias aplicações em diferentes indústrias.

SLPA-N

O sistema PREP de média escala (SLPA-N) é projetado especificamente para produção em massa industrial contínua de pós metálicos esféricos de alta qualidade com as seguintes características:

- Custo razoável para produção de lote médio

- Ergonomia amigável, fácil de operar

- Design de interface homem-máquina simples e profissional

- Taxa de saída de pós finos relativamente alta (velocidade média de rotação: 30.000 rpm)

- Os pós produzidos têm alta esfericidade (acima de 90%) e alta qualidade, como pós de baixa porosidade, pós satélites baixos, alta pureza (baixo aumento de oxigênio,≤120ppm) devido à atomização na atmosfera de proteção inerte.

- Temperatura de fusão ≥2600℃, adequada para produção de ligas de titânio, aços, superligas,

- Ligas refratárias, ligas de alta entropia, etc.

SLPA-D

O sistema PREP de pequena escala (SLPA-D, nível de área de trabalho) foi projetado especificamente para P&D de novos pós de liga e produção de pequenos lotes de pós de alta qualidade com as seguintes características:

- Custo relativamente menor para produção de vários pequenos lotes

- Troca mais rápida para produção de pó diversificada e de vários lotes pequenos (redução de tempo)

- Ergonomia amigável, fácil de operar

- Design de interface homem-máquina simples e profissional

- Alta taxa de saída de pós finos devido à alta velocidade de rotação (até 50.000 rpm)

- Os pós produzidos têm alta esfericidade (acima de 95%) e alta qualidade, como pós de baixa porosidade, pós satélites baixos, alta pureza (baixo aumento de oxigênio,≤100ppm) devido à atomização na atmosfera de proteção inerte.

- Pode produzir quase todos os pós metálicos cujas hastes são eletrocondutoras, especialmente para metais refratários, metais de alta atividade, superligas, etc.

SLPA-H

O equipamento PREP de grande escala (SLPA-H) foi projetado especificamente para produção em massa contínua e industrial de pós metálicos esféricos de alta qualidade com as seguintes características:

- Custo razoável para produção em grandes lotes

- Ergonomia amigável, fácil de operar

- Design de interface homem-máquina simples e profissional

- Taxa de saída de pós finos relativamente menor (velocidade de rotação de até 20.000 rpm)

- Os pós produzidos têm alta esfericidade (acima de 90%) e alta qualidade, como pós de baixa porosidade, pós satélites baixos, alta pureza (baixo aumento de oxigênio,≤200ppm) devido à atomização na atmosfera de proteção inerte.

- Adequado para produção de pós metálicos com ponto de fusão ≤2.600℃

sobre nós

Indústria Verdadeira

A Shanghai Truer Industrial Development Co., Ltd. foi fundada em 2009 e criou a empresa de manufatura aditiva em 2019, que se dedica a construir equipamentos e serviços integrados de fabricação de pó para impressão 3D, pós de impressão 3D de alta qualidade para ajudar nas aplicações de engenharia da manufatura aditiva.

A empresa não apenas fornece tecnologia e equipamentos profissionais de fusão seletiva de elétrons (SEBM), mas também tecnologia e equipamentos de fabricação de pó de processo de eletrodo giratório de plasma (PREP). Também temos vários tipos de pós metálicos esféricos, incluindo TiNi, TiTa, TiAl, TiNbZr, CoCrMo e assim por diante.

Envie-nos uma mensagem

Contate-nos

Vendas

Cassiel Ding

+86 – 13611869448 [email protected]

Gerente de vendas

Lucy Wen

+86 - 15250232891

[email protected]

Controle de qualidade

Mike Wu

+86 – 13862291355 [email protected]

Vendas

Joan Zhou

+86 – 17316565943 [email protected]

Atendimento ao Cliente

Lucas Zhang

+86 – 15250014048 [email protected]