Giriş

katmanlı üretim olarak da bilinen 3D baskı, tüm sektörlerde üretimde devrim yarattı. Bu teknoloji plastik, metal, seramik ve hatta canlı hücreler gibi malzemeler kullanarak nesneleri katman katman oluşturuyor. 3D baskı kitlesel özelleştirme, hızlı prototipleme ve dağıtılmış üretim gibi avantajlar sunuyor. 3D baskı için en umut verici malzemelerden biri, yüksek mukavemet ve dayanıklılığa sahip son kullanım parçalarının üretimine olanak tanıyan metaldir.

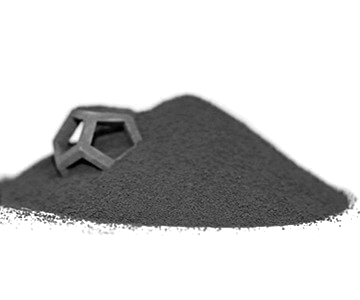

molibden disilisit tozu 3D baskı için metal tozu olarak popülerlik kazanan gelişmiş bir seramik malzemedir. MoSi2, havacılık, otomotiv, medikal ve endüstriyel uygulamalarda 3D baskılı parçalar için çok uygun hale getiren olağanüstü özellikler sunar.

Molibden disilisit tozu nedir?

Molibden disilisit (MoSi2), 1:2 oranında molibden ve silikon atomlarından oluşan metaller arası bir seramik bileşiğidir. Tetragonal kristal yapıya sahiptir ve 2.030°C'lik yüksek erime noktası nedeniyle refrakter seramik olarak sınıflandırılır.

Molibden disilisitin bazı temel özellikleri şunlardır:

- Yüksek erime noktası – Oksitleyici ortamlarda 1.700°C'ye kadar yüksek sıcaklık uygulamalarında kullanıma olanak sağlar

- Düşük yoğunluk – Yaklaşık 6,24 g/cm3, ağırlık tasarrufu sağlar

- Mükemmel oksidasyon direnci – Yüksek sıcaklıklarda koruyucu bir SiO2 tabakası oluşturur

- Termal iletkenlik – İyi ısı dağılımı için 125 W/mK'ya kadar

- Termal şok direnci – Termal streslerden kaynaklanan çatlamalara karşı dayanıklıdır

- Yüksek mukavemet – Oda sıcaklığında 700 MPa civarında eğilme mukavemeti

Bu özellikler MoSi2'yi aşırı ortamlardaki zorlu uygulamalar için uygun hale getirir. Malzeme, yüksek sıcaklıktaki ısıtma elemanlarında ve termal yönetim uygulamalarında onlarca yıldır kullanılmaktadır. Daha yakın zamanlarda, yüksek performanslı metal parçaların 3D baskısı için olağanüstü bir toz yatak malzemesi olarak ortaya çıkmıştır.

3D Baskı için Neden MoSi2 Tozu Kullanılmalı?

Molibden disilisit, onu yüksek mukavemetli, termal olarak kararlı metal bileşenlerin 3D baskısı için birincil aday haline getiren benzersiz bir özellik kombinasyonuna sahiptir.

Yüksek Erime Noktası

MoSi2'nin çok yüksek erime noktası, 3D baskılı parçaların 1500°C'yi aşan yüksek sıcaklıklarda güçlerini ve şekillerini korumalarını sağlar. Bu da malzemenin aşırı sıcak ortamlarda kullanılmasını sağlar.

Oksidasyon Direnci

MoSi2 yüksek sıcaklıklarda oksijene maruz kaldığında koruyucu bir silika (SiO2) tabakası oluşturur. Bu oksit ölçeği malzemeyi daha fazla oksidasyon ve korozyondan korur. Oksidasyon direnci, 3D baskılı MoSi2 bileşenlerinin havada veya yüksek sıcaklıklarda oksitleyici atmosferlerde çalışmasına olanak tanır.

Termal Özellikler

Düşük termal genleşme katsayısı termal gerilimleri en aza indirirken, yüksek termal iletkenlik 3D baskılı metal parçalardan ısının etkili bir şekilde dağılmasını sağlar. Bu, döngüsel ısıtma uygulamaları için mükemmel termal şok direnci ile sonuçlanır.

Yüksek Mukavemet

MoSi2 yüksek sıcaklıklarda iyi mukavemet ve sürünme direncini korur. Oda sıcaklığında eğilme dayanımı 700 MPa'yı aşarak birçok çelik alaşımından daha güçlü hale gelir. Bu, hafif, yüksek mukavemetli parçaların 3D yazdırılmasına olanak tanır.

Düşük Yoğunluk

Yoğunluğu yaklaşık 6,2 g/cm3 olan MoSi2, tungsten veya molibden bazlı geleneksel yüksek sıcaklık alaşımlarından önemli ölçüde daha hafiftir. Daha düşük yoğunluk, daha hafif bileşenlerin üretilmesini sağlar.

İşlenebilirlik

MoSi2 tozu, metaller için standart toz yatağı füzyon teknikleri kullanılarak işlenebilir ve karmaşık geometrilerin kolayca üretilmesine olanak tanır. Parçalar, yoğunlaştırma ve özellikleri daha da geliştirmek için sıcak izostatik presleme (HIP) yoluyla sonradan işlenebilir.

Bu özelliklerin birleşimi, MoSi2'yi aşırı ortamlarda ve gelişmiş uygulamalarda kullanılmak üzere yüksek performanslı bileşenlerin 3D baskısı için olağanüstü bir malzeme haline getirir.

MoSi2 Tozu Nasıl Üretilir?

3D baskı için molibden disilisit tozu ticari olarak, en yaygın olarak molibden ve silikon arasındaki yüksek sıcaklık reaksiyonlarını içeren çeşitli yöntemlerle üretilir.

Bazı önemli üretim rotaları şunlardır:

Mo ve Si Elementlerinin Reaksiyonu

MoSi2 tozu, molibden tozunun doğrudan silikon tozu ile 1.400°C'yi aşan sıcaklıklarda vakum veya inert gaz atmosferlerinde reaksiyona sokulmasıyla sentezlenebilir. Tozlar birlikte öğütülür ve aşağıdaki reaksiyona girer:

Mo (s) + 2Si (s) → MoSi2 (s)

MoO3'ün indirgenmesi

MoSi2 tozu, molibden trioksit (MoO3) tozunun silikon, karbon veya hidrojen gazı ile indirgenmesiyle üretilebilir. Bu, indirgemeleri başlatmak için MoO3 ve Si tozu karışımının 1.000°C'nin üzerine ısıtılmasını içerir:

MoO3 (s) + Si (s) → MoSi2 (s) + SiO2 (g)

MoO3 (s) + 3C (s) → MoSi2 (s) + 3CO (g)

MoO3 (s) + 3H2 (g) → MoSi2 (s) + 3H2O (g)

Mo'nun silikonlaştırılması

MoSi2, molibden metal tozunun silikon buharı veya silan (SiH4) gibi silikon içeren gazlarla ısıtılmasıyla oluşturulur. Gaz halindeki silikon, parçacık yüzeylerinde MoSi2 üretmek için Mo toz parçacıklarına yayılır.

Mo (s) + 2SiH4 (g) → MoSi2 (s) + 4H2 (g)

Elde edilen MoSi2 tozu daha sonra öğütülür ve 3D baskı uygulamaları için istenen parçacık boyutu dağılımlarını elde etmek üzere elenir.

3D Baskı için MoSi2 Toz Özellikleri

3D baskıya yönelik molibden disilisit tozları, yüksek yoğunluklu baskıyı mümkün kılmak için partikül boyutu, şekli ve saflığı gibi özellikler için titiz spesifikasyonları karşılamalıdır.

Parçacık Boyutu

Tipik boyut dağılımları 10-45 μm veya 15-53 μm'dir. İnce tozlar tozun yayılmasını ve yoğunluğunu artırırken, büyük partiküller tozun akışkanlığını artırır. Partikül boyutu minimum özellik çözünürlüğünü etkiler.

Parçacık Morfolojisi

Küresel, yuvarlak toz partikülleri baskı sırasında tozun düzgün yayılmasını ve paketlenmesini sağlar. Düzensiz şekilli partiküller toz akışını engeller ve yoğunluğu olumsuz etkileyebilir.

Saflık

Yoğunlaşma ve özellikleri etkileyen kirlenme sorunlarından kaçınmak için yüksek kimyasal saflık (>% 99,5 MoSi2) gereklidir. Kontrol edilmesi gereken kritik safsızlıklar oksijen, karbon ve metalik elementlerdir.

Akışkanlık

Toz, yazıcı toz işleme sistemine uygun akış özelliklerine sahip olmalıdır. Akış hızları, kesme kuvvetleri ve yayılabilirlik önemli parametrelerdir.

Yığın Yoğunluğu

Daha yüksek kılavuz yoğunlukları, belirli bir hacme daha fazla tozun paketlenmesini sağlayarak baskı çözünürlüğünü artırır ve gözenekliliği azaltır. Tipik yoğunluk 4-5 g/cm3'tür.

Bu toz özellikleri üzerinde sıkı kontrolün sürdürülmesi, MoSi2 hammaddesi kullanılarak güvenilir ve yüksek kaliteli baskı yapılmasını sağlar. Tamamen yoğun parçalar elde etmek için baskı parametreleri ve işlem sonrası da kritik öneme sahiptir.

3D Baskılı MoSi2 Bileşenlerinin Temel Uygulamaları

Molibden disilisitin olağanüstü yüksek sıcaklık özellikleri, MoSi2 toz hammaddeleri kullanılarak 3D baskılı metal parçaların birçok yeni uygulamasını mümkün kılmaktadır.

Havacılık ve Uzay

- Motor bileşenleri – Türbin kanatları, nozullar, yanma odaları

- Hipersonik araçlar – Ön kenarlar, tahrik sistemleri

- Uzay aracı – İticiler, motorlar, aynalar

Enerji

- Nükleer reaktörler – Yakıt kaplaması, ısı eşanjörleri

- Fosil yakıt sistemleri – Kuyu deliği bileşenleri, valfler, takımlar

- Güneş yoğunlaştırıcılar – Reflektörler, ısı eşanjörleri

Otomotiv

- Yarış bileşenleri – Pistonlar, turboşarjlar, egzoz

- Sensörler – Yüksek sıcaklık basınç, gaz sensörleri

- Isıtma elemanları – Ateşleyiciler, kızdırma bujileri

Endüstriyel

- Cam kalıpları – Erimiş cama dayanıklı hassas döküm parçalar

- Ekstrüzyon kalıpları – Seramikler, metaller, polimerler için

- Isıtma elemanları – Yüksek sıcaklık fırın bileşenleri

Tıbbi

- Ortopedik implantlar – Aşınmaya dayanıklı eklem replasmanları

- Diş implantları – Diş replasmanları ve köprüler

MoSi2'nin yüksek erime noktası, mukavemeti ve oksidasyon direnci, bileşenlerin 1.500°C'yi aşan zorlu ortamlarda hayatta kalmasını ve çalışmasını sağlar. 3D baskı, bu zorlu uygulamalara göre uyarlanmış karmaşık, yüksek performanslı parçaların üretimini kolaylaştırır.

MoSi2 için 3D Baskı Süreci

Molibden disilisit bileşenleri, yüksek sıcaklık malzemeleri için uyarlanmış standart toz yatağı füzyon teknikleri kullanılarak üretilir. Bu, inert bir atmosferde odaklanmış bir ısı kaynağı kullanılarak MoSi2 toz katmanlarının seçici olarak eritilmesini içerir.

Toz Yatak Füzyonu

Toz yatağı füzyonu (PBF), bir yapı plakası üzerine ince bir tabaka halinde yayılan malzemeyi seçici olarak eritmek ve kaynaştırmak için bir lazer veya elektron ışını kullanır. İşlem, argon veya nitrojen gibi inert bir gazla dolu kapalı bir haznenin içinde gerçekleşir.

MoSi2 ile kullanılan yaygın PBF teknikleri şunları içerir:

- Seçici lazer eritme (SLM) – Isı kaynağı olarak yüksek güçlü bir lazer kullanır

- Elektron ışını eritme (EBM) – Eritme için odaklanmış bir elektron ışını kullanır

Baskı Süreci

MoSi2 için genel 3D baskı süreci şunları içerir:

- MoSi2 tozu, bir yeniden kaplayıcı bıçak veya toz yayma sistemi kullanılarak yapı platformu üzerine ince bir tabaka halinde yayılır

- Lazer veya ebeam, toz yatağının parça kesitine karşılık gelen bölgelerini seçici olarak tarar ve eritir

- Yapı platformu alçalır, üstüne bir kat daha toz serpilir ve işlem tekrarlanır

- Tüm katmanlar tamamlandıktan sonra, 3D baskılı parça toz yatağından çıkarılır

- Eritilmemiş toz geri kazanılır ve sonraki baskılarda yeniden kullanılmak üzere elenir

İnert Atmosfer

Baskı, MoSi2 tozunun oksidasyonunu önlemek için vakum altında veya oksijen içeriği 50 ppm'nin altında olan inert atmosferlerde gerçekleştirilir. Yaygın atmosferler argon, nitrojen veya Ar-%5H2 gibi karışımlardır.

İşlem Sonrası

As-printed MoSi2 parçaları, baskıdan sonra yoğunluğu artırmak ve malzeme özelliklerini iyileştirmek için genellikle sıcak izostatik presleme (HIP) gibi son işlemlerden geçirilir. Bu, kalan gözenekliliği yoğunlaştırır.

MoSi2 için Temel Baskı Parametreleri

Yüksek kaliteli, tamamen yoğun MoSi2 bileşenlerinin basılması, malzemenin benzersiz özelliklerine ve toz özelliklerine göre uyarlanmış baskı parametrelerinin optimizasyonunu gerektirir.

Lazer Gücü

- Tipik 50-500 W aralığı

- Daha yüksek güç yoğunlukları erimeyi ve yoğunlaşmayı teşvik eder

- Aşırı güç buharlaşmaya veya ablasyona neden olabilir

Tarama Hızı

- 100-1000 mm/s hızlar

- Daha yavaş taramalar enerji girdisini ve yoğunlaşmayı artırır

- Hızlı taramalar gözeneklilik kusurları oluşturabilir

Kapak Aralığı

- Tarama çizgileri arasında ~50-200 μm aralık

- Daha geniş aralıklar eriyik havuzları arasında gözenekliliğe neden olur

- Daha dar aralıklar yoğunluğu artırır

Katman Kalınlığı

- 20-100 μm tabaka kalınlığı

- Daha ince katmanlar çözünürlüğü ve doğruluğu artırır

- Daha kalın katmanlar parçaları daha hızlı oluşturur

İnert Gaz Akışı

- Baskı sırasında düşük akış hızları <10 L/dak

- Silika gibi proses yan ürünlerini giderir

- Daha yüksek akış erimemiş tozu bozabilir

Ön Isıtma Sıcaklığı

- 300-1000°C'lik alt tabaka ön ısıtması

- Toz sinterlemesini ve termal iletkenliği geliştirir

- Artık gerilmeleri ve çatlamayı azaltır

İyi yapısal bütünlüğe ve özelliklere sahip tamamen yoğun, boşluksuz MoSi2 baskılı parçalar elde etmek için bu parametrelerin optimizasyonuna ihtiyaç vardır.

MoSi2 Parçaları için İşlem Sonrası Yöntemler

As-baskılı molibden disilisit bileşenleri, malzeme özelliklerini ve performanslarını iyileştirmek için genellikle ek son işlemlerden geçirilir.

Sıcak İzostatik Presleme (HIP)

HIP, iç boşlukları kapatmak ve yoğunluğu artırmak için eş zamanlı olarak ısı ve yüksek izostatik basınç uygular. Tipik HIP koşulları, inert bir atmosferde 2-4 saat boyunca 100-200 MPa'da 1.200°C'dir. Bu, yoğunluğu 'un üzerine çıkarabilir.

Isıl İşlem

İnert gaz veya vakumda 1.400-1.600°C'de ısıl işlem, sinterleme ve tane büyümesini teşvik ederek parçaları daha da yoğunlaştırır. Bu aynı zamanda baskıdan kaynaklanan artık gerilmeleri de azaltır.

Yüzey İşleme

Baskılı parçaların yüzey kalitesini ve boyutsal doğruluğunu iyileştirmek için frezeleme veya taşlama gibi işleme operasyonları uygulanabilir. Bu aynı zamanda yüzey kusurlarını da ortadan kaldırır.

Kaplamalar

Kimyasal veya fiziksel buhar biriktirme yoluyla seramik kaplamaların uygulanması çevre koruması sağlar. Alüminit ve silisit kaplamalar oksidasyon ve korozyon direncini artırır.

Sızma

Çok gözenekli baskılar için, bakır veya nikel gibi dolgu metallerinin infiltre edilmesi yoğunlaşmayı ve mukavemeti artırır. Bu, bileşeni bir MoSi2-metal kompozitine dönüştürür.

Baskı işleminin iyileştirilmesi ve uygun son işlem kombinasyonu, optimum mikro yapıya ve tasarlanan malzeme özelliklerine sahip MoSi2 parçaları sağlar.

Basılı MoSi2'nin Mikro Yapısı

As-printed MoSi2'nin mikro yapısı, toz işleme ve sinterleme yoluyla üretilen geleneksel MoSi2 seramiklerinden önemli ölçüde farklıdır. Bunun malzemenin özellikleri üzerinde önemli etkileri vardır.

Tahıl Yapısı

- Öncelikle yapı yönünde hizalanmış uzun sütunlu taneler

- Eriyik havuzları boyunca epitaksiyel büyüme kristal sürekliliği üretir

- Bazı bölgelerde eş eksenli ince taneler

- Genel tane boyutu tipik olarak 10-100 μm

Kusurlar

- Füzyon kusurlarının eksikliğinden kaynaklanan gözeneklilik

- Katmanlar arasında artık gerilmelerden kaynaklanan çatlaklar

- Tane sınırları boyunca ara sıra erimemiş partiküller

Fazlar

- Ağırlıklı olarak tetragonal β-MoSi2 fazı

- Bazı durumlarda hekzagonal α-MoSi2'nin küçük fraksiyonları

- Molibden ve silisit alt fazlarının izleri

Kompozisyon

- Nominal MoSi2 stokiyometrisine yakın

- Buharlaşma yoluyla bir miktar Si kaybı hafif Mo-zengin bileşime neden olur

- Ağırlıkça %0,5-1 seviyelerine kadar oksijen toplama

Eşsiz baskılı mikro yapı, katmanlı baskı işlemi sırasında hızlı erime ve katılaşmadan kaynaklanmaktadır. Yoğunluğun maksimize edilmesi ve tane yapısının optimize edilmesi aktif araştırma alanlarıdır.

Baskılı MoSi2'nin Mekanik Özellikleri

Toz yatak füzyonu ile basılan molibden disilisit, güçlü atomik bağı, refrakter yapısı ve mikroyapısal tasarımı sayesinde iyi mekanik özellikler sergiler.

Güç

- 850 MPa'ya kadar yüksek eğilme dayanımı

- Basınç dayanımı 1.500 MPa'nın üzerinde

- Çekme mukavemeti 200-450 MPa arasında değişmektedir

Sertlik

- Yoğunluğa bağlı olarak 5-9 GPa Vickers sertliği

- Sinterlenmiş MoSi2 sertliğine yaklaşır

Kırılma Tokluğu

- Bildirilen değerler 4-7 MPafm^1/2

- Mikro çatlama nedeniyle sinterlenmiş MoSi2'den daha düşük

Yüksek Sıcaklık Dayanımı

- 1.000°C'de 500 MPa'yı aşan dayanımlar

- 1,200°C'nin üzerinde kademeli düşüş

- Sinterlenmiş MoSi2'den daha iyi

Termal Şok Direnci

- 250-400 W/m termal şok parametresi

- Termal döngü sırasında çatlamaya karşı dirençlidir

Baskı ve işlem sonrası süreçlerin daha da iyileştirilmesiyle, 3D baskılı MoSi2 parçalarının özellikleri teorik sınırlarına doğru gelişmeye devam ediyor.

MoSi2 Toz Baskının Avantajları ve Potansiyel Sorunları

Molibden disilisit, yüksek performanslı metal bileşenlerin basılması için onu oldukça cazip kılan olağanüstü özelliklere sahiptir. Bununla birlikte, ele alınması gereken bazı dezavantajlar ve teknik zorluklar vardır.

Avantajlar

- 1500°C'nin üzerinde yüksek mukavemet

- Havada mükemmel oksidasyon direnci

- Tungsten veya molibden alaşımlarından daha düşük yoğunluk

- Karmaşık geometriler basılabilir

- Özellikleri aşılmış sinterlenmiş MoSi2

Potansiyel Sorunlar

- Kırılganlık ve çatlamaya yatkınlık

- Basılmış parçalardaki gözeneklilik miktarı

- Düzensiz partiküllerden kaynaklanan toz işleme zorlukları

- Nispeten yüksek malzeme maliyetleri

- Süper alaşımlara kıyasla alaşım geliştirme eksikliği

Baskı parametrelerini optimize etmek, yeni alaşım bileşimleri geliştirmek ve işlem sonrası süreçleri iyileştirmek için devam eden araştırmalar, MoSi2 katkılı üretim ile mevcut sınırlamaların üstesinden gelmeye yardımcı olacaktır.

MoSi2 Tozunun Maliyet Analizi

3D baskı için molibden disilisit tozu, paslanmaz çelik gibi geleneksel metal tozlarının önemli ölçüde üzerinde maliyetlere sahiptir. Bununla birlikte, fiyat farkı son derece zorlu, yüksek sıcaklık uygulamaları için haklıdır.

Hammadde Maliyetleri

- Molibden metal fiyatları 25-40 $/lb arasında değişiyor

- Silikon metal fiyatları 1-2 $/lb arasında değişiyor

- Toz üretim verimi -90'dır

MoSi2 Toz Maliyeti

- Tipik MoSi2 toz maliyetleri 75-150 $/lb'dir

- 316L paslanmaz çelik tozundan yaklaşık 3-5 kat daha fazla

Bileşen Maliyet Tasarrufları

- Optimize edilmiş geometriler sayesinde daha az atık

- Talaşlı imalata kıyasla daha düşük satın alma-uçuş oranları

- Teslim sürelerinde ve envanterde azalma

Benzersiz Yetenekler

- Yeni geometrilere ve performansa erişim

- Bileşenler aşırı sıcaklıklarda çalışır

- Yeni ürün inovasyonuna olanak sağlar

Daha yüksek başlangıç maliyetine rağmen MoSi2 tozu, gelişmiş performansa sahip özel yüksek sıcaklık bileşenlerinin üretimi için uzun vadeli değer sunar.

MoSi2 için Sağlık ve Güvenlik Hususları

Gelişmiş bir seramik malzeme olan molibden disilisit tozu, 3D baskıda kullanılan diğer ince metal tozlarına benzer şekilde uygun kullanım önlemleri gerektirir.

Toz Tehlikeleri

- Küçük partikül boyutu soluma tehlikesi oluşturur

- Tekrarlanan maruziyetten kaynaklanan potansiyel hassasiyet

- Tozu her zaman iyi havalandırılmış alanlarda tutun

Baskı Emisyonları

- Erime tahriş edici dumanlar ve partiküller oluşturabilir

- Yazıcılarda egzoz havalandırması kullanın

Çalışanların Korunması

- Koruyucu ekipman kullanın – solunum maskeleri, eldivenler, göz koruması

- Toz ile cilt temasını en aza indirin

- Önerilen maruz kalma sınırlarına uyun

Çevresel Yayın

- Toz dökülmelerini ve muhafaza kayıplarını önleyin

- Bertaraf yönetmeliklerine uyun

MoSi2 Baskı Üzerine Araştırma İlerlemesi

Aktif araştırmalar, yeni toz üretim yöntemlerinden hat içi izleme süreçlerine kadar birçok cephede MoSi2 katkılı üretim teknolojisini ilerletiyor.

Yeni Toz Sentezi

- Ultrasonik destekli sentez, MoSi2 toz morfolojisinin ve boyut dağılımının kontrol edilmesini sağlar

- Molibden ve silikon nanopowder öncüllerinden yanma sentezi ultra ince <50 nm tozlar verir

- Düzensiz tozların plazma sferoidizasyonu baskı için toz akışkanlığını iyileştirir

- Seçici lazer eritme, molibden ve silikondan doğrudan MoSi2 tozu sentezleyebilir

Kusur Kontrolü

- Yüksek hızlı görüntüleme kullanan hat içi izleme, kusurları oluştukları anda tespit eder

- Termal gerilimlerin ve distorsiyonun modellenmesi çatlamayı en aza indirir

- Tohumlanmış çekirdekler kullanılarak tane yapısı manipülasyonu anizotropiyi kontrol eder

- Optimize edilmiş tarama stratejileri eriyik havuzu boyutlarını hassas bir şekilde kontrol eder

Yerinde Alaşımlama

- Silikon eriyikleri ile molibden tozu infiltrasyonundan reaktif baskı

- Toz yatağına eklenen tungsten veya renyum gibi ilave alaşım elementleri

- Eriyik havuzlarını kontrol ederek basılan derecelendirilmiş bileşimler ve işlevsel olarak derecelendirilmiş parçalar

Yüzey Modifikasyonu

- Oksidasyon koruması için nikel alüminit gibi metalik kaplamaların lazerle kaplanması

- Bakır ile toz yatak infiltrasyonu termal ve elektriksel iletkenliği iyileştirir

- Toz katmanlarına nanopartikül ekimi tane büyümesini ve özelliklerini değiştirir

Geliştirilmekte Olan Uygulamalar

3D baskılı molibden disilisitin son teknoloji uygulamaları hipersonik, nükleer enerji ve metal 3D baskı gibi son derece zorlu alanlarda geliştirilmektedir.

Hipersonik

- Scramjet motorları için hafif yanma odaları ve nozullar

- Yeniden giriş araçları ve hipersonik uçaklar için keskin ön kenarlar

- Tahrik sistemleri ve termal koruma için sıcak yapılar

Nükleer Enerji

- Gelişmiş kaza toleransına sahip yakıt kaplaması

- Gaz soğutmalı reaktör bileşenleri için karmaşık geometriler

- Radyoaktif atık depolama ve yönetim sistemleri

Katmanlı Üretim

- Negatif ısıl genleşme katsayısına sahip kafes yapılar

- Mikrodalga sinterleme için yüksek sıcaklık suseptörleri

- Toz yataklı füzyon baskı kafaları için hassas nozul dizileri

3D baskılı MoSi2'nin benzersiz özellikleri, yüksek sıcaklık malzeme teknolojisinin sınırlarını genişletiyor ve yeni nesil bileşen tasarımlarına olanak sağlıyor.

Geleceğe Bakış

Molibden disilisit, özel metal bileşenlerin basılması için çok değerli bir toz malzeme haline gelmeye hazır olmasını sağlayan olağanüstü özelliklere sahiptir.

- Hipersonik, uzay ve nükleer uygulamalar için benimseme hızlanacak

- Alaşım geliştirme mekanik özellikleri ve kırılma tokluğunu güçlendirecek

- Toz üretimi ölçeklendikçe maliyetler düşecek

- Artan rekabet kaliteyi iyileştirecek ve malzeme tekliflerini genişletecektir

- Tasarım araçları, termal ve yapısal performans için geometrileri optimize edecek

- Dereceli bileşimlerle hibrit baskı, gelişmiş işlevsellik üretecektir

- Havacılık ve nükleer parçaların kalifikasyonu için standartlar geliştirilecek

- Yüksek hacimli üretim, birden fazla geniş formatlı yazıcı ile mümkün olacak

Üreticiler, hem MoSi2'nin hem de 3D baskının avantajlarından yararlanarak en zorlu çalışma ortamları için performans sınırlarını ve tasarım zarflarını zorlayabilirler.

Sonuç

Molibden disilisit, yüksek mukavemet, sürünme direnci, oksidasyon direnci ve 1500 ° C'yi aşan son derece yüksek sıcaklıklara kadar termal iletkenlik gibi benzersiz bir özellik kombinasyonuna sahiptir. Bu özellikler, MoSi2 tozundan karmaşık geometrilerin 3D baskısının sağladığı yeni yeteneklerle birleştiğinde, havacılık, enerji, otomotiv, tıp ve endüstriyel alanlarda heyecan verici yeni uygulamaların önünü açıyor.

Bununla birlikte, katkılı üretim için optimize edilmiş yüksek saflıkta, küresel şekilli tozların üretilmesinde teknik zorluklar devam etmektedir. Yüksek yoğunluklu parçalar elde etmek için baskı parametrelerini iyileştirmek ve özellikleri ve performansı artırmak için işlem sonrası süreçleri geliştirmek devam eden arayışlar olacaktır. Alaşımlama ve nano mühendislik daha fazla iyileştirme sağlayacaktır.

Ancak MoSi2 katkılı üretim için gelecekteki görünüm çok parlak. Üreticiler, bu olağanüstü malzeme ile 3D baskının geometrik özgürlüğü arasındaki sinerjiden yararlanarak performans sınırlarını daha da yükseltmeye devam edecekler. Bu da en zorlu ortamlarda çalışabilecek daha hafif, daha güçlü ve daha yetenekli bileşenler ortaya çıkaracaktır.

SSS

Molibden disilisit (MoSi2) nedir?

Molibden disilisit (MoSi2), molibden ve silikondan oluşan gelişmiş bir seramik malzemedir. Tetragonal kristal yapıya ve 2030°C gibi çok yüksek bir erime noktasına sahiptir. Temel özellikleri arasında yüksek mukavemet, oksidasyon direnci, termal iletkenlik ve termal şok direnci yer alır.

MoSi2 3D baskı için neden iyidir?

MoSi2, yüksek erime noktası, mükemmel oksidasyon direnci, yüksek sıcaklıklarda iyi mukavemet, düşük yoğunluk ve termal gerilmeleri en aza indiren termal özellikler dahil olmak üzere yüksek sıcaklıktaki bileşenlerin 3D baskısı için ideal özelliklere sahiptir. Bu, basılı parçaların aşırı ortamlarda performans göstermesini sağlar.

MoSi2 tozu nasıl yapılır?

MoSi2 tozu ticari olarak molibden ve silikonun 1400°C'yi aşan yüksek sıcaklıklarda reaksiyona sokulmasıyla üretilir. Diğer yöntemler arasında MoO3'ün silikon ile indirgenmesi veya buhar fazı reaksiyonları yoluyla molibden partikülleri üzerinde MoSi2 kaplamalarının üretilmesi yer alır. Toz öğütülür ve 3D baskıya uygun partikül boyutları elde etmek için sınıflandırılır.

MoSi2 ile hangi 3D baskı işlemi kullanılıyor?

MoSi2 neredeyse sadece seçici lazer eritme (SLM) ve elektron ışını eritme (EBM) gibi toz yatağı füzyon teknikleri kullanılarak basılmaktadır. Bu yöntemler, inert bir atmosferde odaklanmış bir ısı kaynağı kullanarak toz katmanlarının seçici olarak eritilmesini içerir.

MoSi2 3D baskıdan sonra işlem sonrası gerektirir mi?

Evet, baskılı MoSi2 parçaları genellikle yoğunluğu artırmak, gerilimleri azaltmak ve malzeme özelliklerini iyileştirmek için sıcak izostatik presleme (HIP) veya ısıl işlem gibi son işlemlere tabi tutulur. Ek yüzey bitirme veya kaplamalar da uygulanabilir.

3D baskılı MoSi2 için ana uygulamalar nelerdir?

MoSi2’nin yüksek sıcaklık özelliklerinden yararlanan temel uygulamalar arasında hipersonik tahrik ve yeniden giriş aracı yapıları, nükleer reaktör parçaları, otomotiv sensörleri ve turboşarjlar, metal 3D baskı bileşenleri ve endüstriyel takımlar gibi havacılık bileşenleri bulunmaktadır.

MoSi2'nin basılmasındaki temel zorluklar nelerdir?

Kritik zorluklar arasında katkılı üretim için optimize edilmiş yüksek saflıkta toz üretmek, basılı parçalarda gözenekliliği ve çatlamayı en aza indirmek, kırılma tokluğunu iyileştirmek ve maliyetleri düşürmek yer almaktadır. Alaşım geliştirme de geleneksel yüksek sıcaklık alaşımlarına kıyasla nispeten olgunlaşmamıştır.

MoSi2 ile baskı yapmak güvenli midir?

Her ince metal tozunda olduğu gibi, toz oluşumunu en aza indirmek için MoSi2 tozunu kullanırken bazı önlemler alınması gerekir. Baskı, yeterli havalandırma ve inert atmosferlerde yapılmalıdır. Yazıcı operatörleri kişisel koruyucu ekipman giymeli ve iyi iş uygulamalarını takip etmelidir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for Molybdenum Disilicide Powder in PBF?

- Tight PSD (commonly 10–45 μm), high sphericity for flow, low oxygen/carbon (target O < 0.3–0.8 wt% depending on process), and >99.5% purity. Verify via ISO/ASTM 52907, ICP‑OES/MS, LECO (O/N/H/C).

2) Can MoSi2 be processed on standard laser PBF systems?

- Yes, but success hinges on elevated preheat (often 300–800°C), low oxygen (<50 ppm), tailored scan strategies to mitigate cracking, and powder handling practices similar to reactive alloys.

3) How does Molybdenum Disilicide Powder compare to Ni superalloys for high temperature?

- MoSi2 offers higher oxidation resistance at 1200–1500°C and lower density, but lower fracture toughness at room temperature. It excels for hot structures and heating elements; superalloys lead in damage tolerance.

4) What post‑processing most improves printed MoSi2?

- HIP (e.g., 1200–1400°C, 100–200 MPa) to close porosity, stress‑relief/heat treatment for microcrack healing, and surface finishing (grinding/electropolish). Select coatings (aluminide/silicide) further enhance oxidation resistance.

5) Is powder reuse feasible with MoSi2?

- Limited but possible. Use inert closed‑loop handling, sieving, and blend rules; monitor oxygen rise and PSD shift. Many workflows cap at 3–6 cycles before blending with virgin powder to control Si loss/oxide buildup.

2025 Industry Trends: Molybdenum Disilicide Powder

- Wider availability: More suppliers offer gas‑atomized and plasma‑spheroidized MoSi2 with improved sphericity and lower oxide films.

- Preheat‑centric strategies: Elevated bed/platform preheat and beam shaping reduce microcracking and improve density for thin‑wall features.

- Digital material passports: Lot‑level tracking of PSD, O/N/H/C, reuse count, and tap density becoming standard for aerospace/energy qualification.

- Sustainability: Argon recovery on atomizers and powder circularity programs cut gas use 20–35% and reduce scrap.

- Application pull: Hypersonic leading edges, hot structures, and high‑temp sensors drive demand for MoSi2 and MoSi2‑based composites.

2025 KPI Snapshot for MoSi2 in Powder Bed Fusion (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Achievable relative density (as‑built) | 96–98% | 97–99% | HIP commonly ≥99.5% |

| As‑built Ra (μm) | 18–30 | 15–25 | Post‑finish reduces further |

| Preheat setpoint (°C) | 300–700 | 400–900 | Reduces cracking/warp |

| Oxygen (wt%) after 3 reuse cycles | +0.2–0.4 | +0.1–0.3 | Better inert handling |

| Build scrap rate (complex lattices) | 10–18% | 6–12% | Scan/path optimization |

References: ISO/ASTM 52907; ASTM E1019 (O/N/H); supplier technical notes; GE Additive/Arcam and LPBF OEM application briefs; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Preheat‑Driven Crack Mitigation in LPBF MoSi2 Thin Walls (2025)

Background: An aerospace R&D team experienced edge cracking in 0.5–1.0 mm walls for a hypersonic hot‑structure demonstrator.

Solution: Increased platform preheat from 450°C to 700°C, narrowed hatch spacing, applied rotated stripe strategy, and implemented inert O2 < 30 ppm; followed by HIP at 1300°C/150 MPa.

Results: Edge crack incidence −60%; density +1.2% absolute; room‑temperature flexural strength +15%; dimensional bow reduced from 350 μm to 140 μm over 80 mm span.

Case Study 2: Plasma‑Spheroidized MoSi2 Powder for Improved Flowability (2024)

Background: A powder producer sought to reduce recoater streaking and lot‑to‑lot variability.

Solution: Applied plasma spheroidization to water‑reduced MoSi2, targeting sphericity >0.93; introduced inline optical morphology and automated Hall flow QC.

Results: Hall flow improved by 1.6 s/50 g; apparent density +0.25 g/cm³; LPBF layer defects −35%; customer yield +9% across three geometries.

Expert Opinions

- Prof. Christopher Schuh, Head of Materials Science and Engineering, Northwestern University

Key viewpoint: “For intermetallic ceramics like MoSi2, controlling defect populations—porosity and microcracks—via preheat and post‑densification is the linchpin for reproducible performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Digital powder passports capturing PSD, O/N/H/C, and reuse history are essential to qualifying Molybdenum Disilicide Powder across sites and machines.” https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect rapid maturation of test methods and specifications for MoSi2 AM, mirroring what we’ve seen in titanium and nickel systems.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM E1019 (O/N/H analysis) and related chemical analysis standards

https://www.astm.org/ - NIST AM‑Bench: Datasets and validation resources for AM processes

https://www.nist.gov/ambench - GE Additive and LPBF OEM application notes on high‑temperature ceramics/intermetallics

https://www.ge.com/additive/ - Materials Project: Crystal and thermodynamic data for MoSi2

https://materialsproject.org/ - OSHA/NIOSH resources on respirable dust and metal powder handling best practices

https://www.osha.gov/ and https://www.cdc.gov/niosh/

Last updated: 2025-08-27

Changelog: Added five MoSi2‑focused FAQs, 2025 KPI/trend table, two recent case studies on preheat and powder spheroidization, expert viewpoints, and vetted standards/resources to support qualification of Molybdenum Disilicide Powder in AM.

Next review date & triggers: 2026-03-31 or earlier if OEMs publish MoSi2 parameter sets, new ASTM/ISO methods for intermetallic powders are released, or major datasets on MoSi2 reuse/oxidation control become available.