Introdução

A impressão 3D, também conhecida como manufatura aditiva, revolucionou a produção em todos os setores. A tecnologia constrói objetos camada por camada usando materiais como plásticos, metais, cerâmica e até mesmo células vivas. A impressão 3D oferece vantagens como personalização em massa, prototipagem rápida e fabricação distribuída. Um dos materiais mais promissores para a impressão 3D é o metal, que permite a produção de peças de uso final com alta resistência e durabilidade.

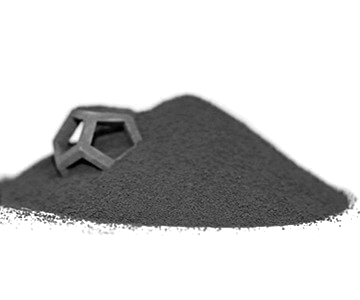

pó de dissiliceto de molibdênio é um material cerâmico avançado que está ganhando popularidade como pó metálico para impressão 3D. O MoSi2 oferece propriedades excepcionais que o tornam adequado para peças impressas em 3D em aplicações aeroespaciais, automotivas, médicas e industriais.

O que é o pó de dissiliceto de molibdênio?

O dissiliceto de molibdênio (MoSi2) é um composto cerâmico intermetálico composto por átomos de molibdênio e silício em uma proporção de 1:2. Ele tem uma estrutura cristalina tetragonal e é classificado como uma cerâmica refratária devido ao seu alto ponto de fusão de 2.030°C.

Algumas das principais propriedades do dissiliceto de molibdênio incluem:

- Alto ponto de fusão - Permite o uso em aplicações de alta temperatura de até 1.700°C em ambientes oxidantes

- Baixa densidade - Aproximadamente 6,24 g/cm3, proporcionando economia de peso

- Excelente resistência à oxidação - Forma uma camada protetora de SiO2 em altas temperaturas

- Condutividade térmica - Até 125 W/mK, para uma boa dissipação de calor

- Resistência ao choque térmico - Resiste a rachaduras causadas por tensões térmicas

- Alta resistência - resistência à flexão em torno de 700 MPa em temperatura ambiente

Esses atributos tornam o MoSi2 adequado para aplicações exigentes em ambientes extremos. O material tem sido usado há décadas em elementos de aquecimento de alta temperatura e em aplicações de gerenciamento térmico. Mais recentemente, ele surgiu como um material de leito de pó excepcional para impressão 3D de peças metálicas de alto desempenho.

Por que usar o pó de MoSi2 para impressão 3D?

O dissiliceto de molibdênio possui uma combinação exclusiva de propriedades que o tornam um excelente candidato para a impressão 3D de componentes metálicos de alta resistência e termicamente estáveis.

Alto ponto de fusão

O ponto de fusão muito alto do MoSi2 permite que as peças impressas em 3D mantenham sua resistência e forma em temperaturas elevadas superiores a 1.500 °C. Isso permite o uso do material em ambientes extremamente quentes. Isso permite o uso do material em ambientes extremamente quentes.

Resistência à oxidação

O MoSi2 forma uma camada protetora de sílica (SiO2) quando exposto ao oxigênio em altas temperaturas. Essa camada de óxido protege o material contra oxidação e corrosão adicionais. A resistência à oxidação permite que os componentes de MoSi2 impressos em 3D operem no ar ou em atmosferas oxidantes a altas temperaturas.

Propriedades térmicas

O baixo coeficiente de expansão térmica minimiza as tensões térmicas, enquanto a alta condutividade térmica permite a dissipação eficaz do calor das peças metálicas impressas em 3D. Isso resulta em uma excelente resistência ao choque térmico para aplicações de aquecimento cíclico.

Alta resistência

O MoSi2 mantém boa força e resistência à fluência em altas temperaturas. Sua resistência à flexão em temperatura ambiente ultrapassa 700 MPa, o que o torna mais forte do que muitas ligas de aço. Isso permite que peças leves e de alta resistência sejam impressas em 3D.

Baixa densidade

Com uma densidade em torno de 6,2 g/cm3, o MoSi2 é significativamente mais leve do que as ligas tradicionais de alta temperatura baseadas em tungstênio ou molibdênio. A densidade mais baixa permite a fabricação de componentes mais leves.

Capacidade de processamento

O pó de MoSi2 pode ser processado usando técnicas padrão de fusão de leito de pó para metais, permitindo que geometrias complexas sejam facilmente fabricadas. As peças podem ser pós-processadas por meio de prensagem isostática a quente (HIP) para aumentar ainda mais a densificação e as propriedades.

A combinação desses atributos faz do MoSi2 um material excepcional para a impressão 3D de componentes de alto desempenho para uso em ambientes extremos e aplicações avançadas.

Como o MoSi2 em pó é produzido?

O pó de dissiliceto de molibdênio para impressão 3D é produzido comercialmente por meio de vários métodos, mais comumente envolvendo reações de alta temperatura entre molibdênio e silício.

Algumas das principais rotas de produção incluem:

Reação dos elementos Mo e Si

O pó de MoSi2 pode ser sintetizado pela reação direta do pó de molibdênio com o pó de silício a temperaturas superiores a 1.400°C em atmosferas de vácuo ou de gás inerte. Os pós são moídos juntos e sofrem a seguinte reação:

Mo (s) + 2Si (s) → MoSi2 (s)

Redução de MoO3

O pó de MoSi2 pode ser produzido pela redução do pó de trióxido de molibdênio (MoO3) com silício, carbono ou gás hidrogênio. Isso envolve o aquecimento de uma mistura de pó de MoO3 e Si a mais de 1.000°C para iniciar as reduções:

MoO3 (s) + Si (s) → MoSi2 (s) + SiO2 (g)

MoO3 (s) + 3C (s) → MoSi2 (s) + 3CO (g)

MoO3 (s) + 3H2 (g) → MoSi2 (s) + 3H2O (g)

Siliconização de Mo

O MoSi2 é formado pelo aquecimento do pó metálico de molibdênio com vapor de silício ou gases contendo silício, como o silano (SiH4). O silício gasoso se difunde nas partículas de pó de Mo para produzir MoSi2 nas superfícies das partículas.

Mo (s) + 2SiH4 (g) → MoSi2 (s) + 4H2 (g)

O pó de MoSi2 resultante é posteriormente moído e peneirado para obter as distribuições de tamanho de partícula desejadas para aplicações de impressão 3D.

Propriedades do pó de MoSi2 para impressão 3D

Os pós de dissiliceto de molibdênio destinados à impressão 3D devem atender às especificações exatas de propriedades como tamanho, forma e pureza das partículas para permitir a impressão de alta densidade.

Tamanho da partícula

As distribuições de tamanho típicas são de 10 a 45 μm ou de 15 a 53 μm. Os pós finos promovem o espalhamento e a densidade do pó, enquanto as partículas grandes melhoram a fluidez do pó. O tamanho da partícula afeta a resolução mínima da característica.

Morfologia da partícula

As partículas de pó esféricas e arredondadas permitem o espalhamento e o empacotamento suaves do pó durante a impressão. As partículas de formato irregular dificultam o fluxo do pó e podem afetar negativamente a densidade.

Pureza

É necessária alta pureza química (>99,5% MoSi2) para evitar problemas de contaminação que afetem a densificação e as propriedades. As impurezas críticas a serem controladas são oxigênio, carbono e elementos metálicos.

Fluidez

O pó deve ter propriedades de fluxo compatíveis com o sistema de manuseio de pó da impressora. As taxas de fluxo, as forças de cisalhamento e a capacidade de espalhamento são parâmetros importantes.

Densidade da torneira

Densidades de tap mais altas permitem que mais pó seja compactado em um determinado volume, aumentando a resolução da impressão e reduzindo a porosidade. Densidades de tap de 4-5 g/cm3 são típicas.

A manutenção de um controle rigoroso sobre essas características do pó garante uma impressão confiável e de alta qualidade usando a matéria-prima MoSi2. Os parâmetros de impressão e o pós-processamento também são essenciais para obter peças totalmente densas.

Principais aplicações dos componentes de MoSi2 impressos em 3D

As propriedades excepcionais de alta temperatura do dissiliceto de molibdênio permitem muitas novas aplicações de peças metálicas impressas em 3D usando matérias-primas de pó de MoSi2.

Aeroespacial

- Componentes do motor - lâminas da turbina, bicos, câmaras de combustão

- Veículos hipersônicos - bordas de ataque, sistemas de propulsão

- Nave espacial - Propulsores, motores, espelhos

Energia

- Reatores nucleares - Revestimento de combustível, trocadores de calor

- Sistemas de combustível fóssil - Componentes de poços, válvulas, ferramentas

- Concentradores solares - Refletores, trocadores de calor

Automotivo

- Componentes de corrida - Pistões, turbocompressores, escapamento

- Sensores - pressão de alta temperatura, sensores de gás

- Elementos de aquecimento - Ignitores, velas de incandescência

Industrial

- Moldes de vidro - Peças fundidas de precisão resistentes ao vidro fundido

- Matrizes de extrusão - Para cerâmica, metais, polímeros

- Elementos de aquecimento - Componentes de fornos de alta temperatura

Médico

- Implantes ortopédicos - Substitutos de articulações resistentes ao desgaste

- Implantes dentários - Substituições de dentes e pontes

O alto ponto de fusão, a força e a resistência à oxidação do MoSi2 permitem que os componentes sobrevivam e funcionem em ambientes desafiadores que ultrapassam 1.500°C. A impressão 3D facilita a fabricação de peças complexas e de alto desempenho adaptadas a essas aplicações exigentes.

O processo de impressão 3D para MoSi2

Os componentes de dissiliceto de molibdênio são fabricados usando técnicas padrão de fusão de leito de pó adaptadas para materiais de alta temperatura. Isso envolve a fusão seletiva de camadas de pó de MoSi2 usando uma fonte de calor focada em uma atmosfera inerte.

Fusão de leito de pó

A fusão em leito de pó (PBF) utiliza um feixe de laser ou de elétrons para derreter e fundir seletivamente o material espalhado em uma camada fina sobre uma placa de construção. O processo ocorre dentro de uma câmara selada preenchida com um gás inerte, como argônio ou nitrogênio.

As técnicas comuns de PBF usadas com MoSi2 incluem:

- Fusão seletiva a laser (SLM) - Usa um laser de alta potência como fonte de calor

- Fusão por feixe de elétrons (EBM) - Usa um feixe focalizado de elétrons para fusão

Processo de impressão

O processo geral de impressão 3D para MoSi2 envolve:

- O pó de MoSi2 é espalhado em uma camada fina sobre a plataforma de construção usando uma lâmina de recobrimento ou um sistema de espalhamento de pó

- O laser ou feixe de luz eletrônico escaneia e funde seletivamente as regiões do leito de pó correspondentes à seção transversal da peça

- A plataforma de construção é abaixada, outra camada de pó é espalhada sobre a parte superior e o processo se repete

- Depois que todas as camadas estiverem completas, a peça impressa em 3D é removida do leito de pó

- O pó não fundido é recuperado e peneirado para reutilização em impressões subsequentes

Atmosfera inerte

A impressão é realizada sob vácuo ou em atmosferas inertes com teor de oxigênio abaixo de 50 ppm para evitar a oxidação do pó de MoSi2. As atmosferas comuns são argônio, nitrogênio ou misturas como Ar-5%H2.

Pós-processamento

As peças de MoSi2 impressas geralmente passam por pós-processamento, como prensagem isostática a quente (HIP), para aumentar a densidade e melhorar as propriedades do material após a impressão. Isso densifica qualquer porosidade residual.

Principais parâmetros de impressão para MoSi2

A impressão de componentes de MoSi2 de alta qualidade e totalmente densos exige a otimização dos parâmetros de impressão adaptados às propriedades exclusivas do material e às características do pó.

Potência do laser

- Faixa típica de 50 a 500 W

- As densidades de potência mais altas promovem a fusão e a densificação

- O excesso de energia pode causar evaporação ou ablação

Velocidade de digitalização

- Velocidades de 100 a 1000 mm/s

- Varreduras mais lentas aumentam a entrada de energia e a densificação

- As varreduras rápidas podem gerar defeitos de porosidade

Espaçamento da escotilha

- Espaçamento de ~50-200 μm entre as linhas de varredura

- Um espaçamento maior causa porosidade entre as poças de fusão

- O espaçamento mais estreito aumenta a densidade

Espessura da camada

- Espessura da camada de 20-100 μm

- Camadas mais finas melhoram a resolução e a precisão

- Camadas mais espessas constroem peças mais rapidamente

Fluxo de gás inerte

- Baixas taxas de fluxo <10 L/min durante a impressão

- Remove os subprodutos do processo, como a sílica

- Um fluxo maior pode perturbar o pó não derretido

Temperatura de pré-aquecimento

- Pré-aquecimento do substrato de 300 a 1000°C

- Melhora a sinterização do pó e a condutividade térmica

- Reduz as tensões residuais e as rachaduras

A otimização desses parâmetros é necessária para obter peças impressas de MoSi2 totalmente densas e sem vazios, com boas propriedades e integridade estrutural.

Métodos de pós-processamento para peças de MoSi2

Os componentes de dissiliceto de molibdênio impressos geralmente passam por pós-processamento adicional para melhorar as propriedades e o desempenho do material.

Prensagem isostática a quente (HIP)

A HIP aplica simultaneamente calor e alta pressão isostática para fechar os vazios internos e aumentar a densidade. As condições típicas de HIP são 1.200°C a 100-200 MPa por 2-4 horas em uma atmosfera inerte. Isso pode aumentar a densidade para mais de 99%.

Tratamento térmico

O tratamento térmico a 1.400-1.600°C em gás inerte ou vácuo densifica ainda mais as peças, promovendo a sinterização e o crescimento de grãos. Isso também alivia as tensões residuais da impressão.

Usinagem de superfície

Operações de usinagem, como fresagem ou retificação, podem ser aplicadas para melhorar o acabamento da superfície e a precisão dimensional das peças impressas. Isso também remove todos os defeitos da superfície.

Revestimentos

A aplicação de revestimentos cerâmicos por deposição de vapor químico ou físico oferece proteção ambiental. Os revestimentos de alumineto e siliceto melhoram a resistência à oxidação e à corrosão.

Infiltração

Para impressões altamente porosas, a infiltração de metais de enchimento, como cobre ou níquel, aumenta a densificação e a resistência. Isso converte o componente em um composto de metal MoSi2.

A combinação do refinamento do processo de impressão e do pós-processamento adequado permite que as peças de MoSi2 tenham a microestrutura ideal e as propriedades do material projetado.

Microestrutura do MoSi2 impresso

A microestrutura do MoSi2 impresso difere notavelmente da cerâmica MoSi2 convencional produzida por meio de processamento de pó e sinterização. Isso tem implicações importantes para as propriedades do material.

Estrutura do grão

- Principalmente grãos colunares alongados alinhados na direção de construção

- O crescimento epitaxial através de pools de fusão produz continuidade cristalina

- Grãos finos equiaxiais em algumas regiões

- Tamanho geral do grão, normalmente de 10 a 100 μm

Defeitos

- Porosidade devido à falta de defeitos de fusão

- Rachaduras entre camadas devido a tensões residuais

- Ocasionalmente, partículas não fundidas ao longo dos limites dos grãos

Fases

- Fase β-MoSi2 predominantemente tetragonal

- Pequenas frações de α-MoSi2 hexagonal em alguns casos

- Traços de molibdênio e subfases de siliceto

Composição

- Próximo à estequiometria nominal do MoSi2

- Alguma perda de Si por evaporação causa uma leve composição rica em Mo

- Captação de oxigênio em níveis de 0,5-1 wt%

A exclusiva microestrutura impressa resulta da rápida fusão e solidificação durante o processo de impressão em camadas. A maximização da densidade e a otimização da estrutura de grãos são áreas de pesquisa ativas.

Propriedades mecânicas do MoSi2 impresso

O dissiliceto de molibdênio impresso por fusão em leito de pó apresenta boas propriedades mecânicas graças à sua forte ligação atômica, natureza refratária e design microestrutural.

Força

- Alta resistência à flexão de até ~850 MPa

- Resistência à compressão acima de 1.500 MPa

- A resistência à tração varia de 200 a 450 MPa

Dureza

- Dureza Vickers de 5 a 9 GPa, dependendo da densidade

- Aproxima-se da dureza do MoSi2 sinterizado

Resistência à fratura

- Valores relatados de 4-7 MPafm^1/2

- Menor que o MoSi2 sinterizado devido a microfissuras

Resistência a altas temperaturas

- Resistências superiores a 500 MPa a 1.000°C

- Diminuição gradual acima de 1.200°C

- Melhor que o MoSi2 sinterizado

Resistência a choques térmicos

- Parâmetro de choque térmico de 250-400 W/m

- Resiste a rachaduras durante o ciclo térmico

Com o refinamento adicional da impressão e do pós-processamento, as propriedades das peças de MoSi2 impressas em 3D continuam a melhorar em direção aos seus limites teóricos.

Vantagens e possíveis problemas da impressão em pó de MoSi2

O dissiliceto de molibdênio claramente possui propriedades excepcionais que o tornam altamente atraente para a impressão de componentes metálicos de alto desempenho. No entanto, há algumas desvantagens e desafios técnicos que precisam ser abordados.

Vantagens

- Alta resistência mantida a mais de 1500°C

- Excelente resistência à oxidação no ar

- Menor densidade do que as ligas de tungstênio ou molibdênio

- Geometrias complexas podem ser impressas

- As propriedades excederam o MoSi2 sinterizado

Problemas em potencial

- Fragilidade e suscetibilidade a rachaduras

- Quantidade de porosidade em peças impressas

- Dificuldades de manuseio de pós devido a partículas irregulares

- Custos de material relativamente altos

- Falta de desenvolvimento de ligas em comparação com as superligas

A pesquisa contínua para otimizar os parâmetros de impressão, desenvolver novas composições de liga e aprimorar o pós-processamento ajudará a superar as limitações atuais da manufatura aditiva de MoSi2.

Análise de custo do pó de MoSi2

O pó de dissiliceto de molibdênio para impressão 3D tem custos significativamente acima dos pós metálicos convencionais, como o aço inoxidável. No entanto, a diferença de preço é justificada para aplicações extremamente exigentes e de alta temperatura.

Custos de matéria-prima

- Os preços do molibdênio metálico variam de $25-40/lb

- Os preços do silício metálico variam de $1-2/lb

- Os rendimentos da produção de pó são 70-90%

Custo do pó de MoSi2

- Os custos típicos do pó de MoSi2 são $75-150/lb

- Aproximadamente 3 a 5 vezes mais do que o pó de aço inoxidável 316L

Economia de custos de componentes

- Redução de desperdício devido a geometrias otimizadas

- Índices mais baixos de compra por voo em comparação com a usinagem

- Redução dos prazos de entrega e do estoque

Capacidades exclusivas

- Acesso a novas geometrias e desempenho

- Os componentes operam em temperaturas extremas

- Permite a inovação de novos produtos

Apesar de seu custo inicial mais alto, o pó de MoSi2 oferece valor a longo prazo para a fabricação de componentes especializados de alta temperatura com desempenho aprimorado.

Considerações sobre saúde e segurança para o MoSi2

Como um material cerâmico avançado, o pó de dissiliceto de molibdênio requer precauções de manuseio adequadas, semelhantes às de outros pós metálicos finos usados na impressão 3D.

Perigos do pó

- O tamanho pequeno das partículas representa um risco de inalação

- Potencial de sensibilização por exposição repetida

- Sempre manuseie o pó em áreas bem ventiladas

Emissões de impressão

- O derretimento pode gerar fumaça e partículas irritantes

- Use ventilação de exaustão nas impressoras

Proteção do trabalhador

- Use equipamento de proteção - respiradores, luvas, proteção para os olhos

- Minimize o contato da pele com o pó

- Cumprir os limites de exposição recomendados

Liberação ambiental

- Evite derramamentos de pó e perdas de contenção

- Siga as normas de descarte

Progresso da pesquisa sobre impressão de MoSi2

A pesquisa ativa está avançando a tecnologia de manufatura aditiva de MoSi2 em várias frentes, desde novos métodos de produção de pó até processos de monitoramento em linha.

Nova síntese de pó

- A síntese assistida por ultrassom permite o controle da morfologia e da distribuição de tamanho do pó de MoSi2

- A síntese de combustão de precursores de nanopós de molibdênio e silício produz pós ultrafinos de <50 nm

- A esferoidização por plasma de pós irregulares melhora a fluidez do pó para impressão

- A fusão seletiva a laser pode sintetizar diretamente o pó de MoSi2 a partir de molibdênio e silício

Controle de defeitos

- O monitoramento em linha usando imagens de alta velocidade detecta defeitos à medida que eles se formam

- A modelagem de tensões e distorções térmicas minimiza as rachaduras

- A manipulação da estrutura de grãos usando núcleos semeados controla a anisotropia

- Estratégias de varredura otimizadas controlam com precisão as dimensões da poça de fusão

Liga in situ

- Impressão reativa a partir da infiltração de pó de molibdênio com fundidos de silício

- Elementos de liga adicionais, como tungstênio ou rênio, introduzidos no leito de pó

- Composições graduadas e peças funcionalmente graduadas impressas por meio do controle de poças de fusão

Modificação de superfície

- Revestimento a laser de revestimentos metálicos como alumineto de níquel para proteção contra oxidação

- A infiltração de leito de pó com cobre melhora a condutividade térmica e elétrica

- A semeadura de nanopartículas em camadas de pó modifica o crescimento e as propriedades dos grãos

Aplicativos em desenvolvimento

Aplicações de ponta de dissiliceto de molibdênio impresso em 3D estão sendo desenvolvidas em campos altamente exigentes, incluindo hipersônica, energia nuclear e impressão 3D de metal.

Hipersônica

- Câmaras de combustão e bicos leves para motores scramjet

- Bordas de ataque afiadas para veículos de reentrada e aeronaves hipersônicas

- Estruturas quentes para sistemas de propulsão e proteção térmica

Energia nuclear

- Revestimento de combustível com maior tolerância a acidentes

- Geometrias complexas para componentes de reatores resfriados a gás

- Sistemas de armazenamento e gerenciamento de resíduos radioativos

Manufatura Aditiva

- Estruturas de rede com coeficiente negativo de expansão térmica

- Sensores de alta temperatura para sinterização por micro-ondas

- Matrizes de bicos de precisão para cabeçotes de impressão por fusão em leito de pó

As propriedades exclusivas do MoSi2 impresso em 3D expandem as fronteiras da tecnologia de materiais de alta temperatura e permitem projetos de componentes de última geração.

Perspectiva futura

O dissiliceto de molibdênio possui características excepcionais que o tornam pronto para se tornar um material em pó altamente valorizado para a impressão de componentes metálicos especializados.

- A adoção será acelerada para aplicações hipersônicas, espaciais e nucleares

- O desenvolvimento da liga fortalecerá as propriedades mecânicas e a resistência à fratura

- Os custos diminuirão à medida que a fabricação de pós aumentar de escala

- O aumento da concorrência melhorará a qualidade e ampliará as ofertas de materiais

- As ferramentas de projeto otimizarão as geometrias para desempenho térmico e estrutural

- A impressão híbrida com composições graduadas produzirá uma funcionalidade aprimorada

- Serão desenvolvidas normas para qualificar peças aeroespaciais e nucleares

- A produção de alto volume será viabilizada por várias impressoras de grande formato

Ao aproveitar os benefícios do MoSi2 e da impressão 3D, os fabricantes podem ampliar os limites de desempenho e os envelopes de design para os ambientes operacionais mais desafiadores.

Conclusão

O dissiliceto de molibdênio possui uma combinação exclusiva de propriedades, incluindo alta resistência, resistência à fluência, resistência à oxidação e condutividade térmica até temperaturas extremamente altas, superiores a 1500°C. Esses atributos, combinados com os novos recursos possibilitados pela impressão 3D de geometrias complexas a partir do pó de MoSi2, estão abrindo novas e interessantes aplicações nos campos aeroespacial, energético, automotivo, médico e industrial.

No entanto, ainda há desafios técnicos na produção de pós de alta pureza e formato esférico otimizados para a manufatura aditiva. O refinamento dos parâmetros de impressão para obter peças de alta densidade e o desenvolvimento do pós-processamento para aprimorar as propriedades e o desempenho serão atividades contínuas. A liga e a nanoengenharia proporcionarão melhorias adicionais.

Mas a perspectiva futura para a manufatura aditiva de MoSi2 é muito brilhante. Ao aproveitar as sinergias entre esse material excepcional e a liberdade geométrica da impressão 3D, os fabricantes continuarão ampliando os limites de desempenho cada vez mais. Isso resultará em componentes mais leves, mais resistentes e mais capazes de operar nos ambientes mais extremos.

Perguntas frequentes

O que é dissiliceto de molibdênio (MoSi2)?

O dissiliceto de molibdênio (MoSi2) é um material cerâmico avançado composto de molibdênio e silício. Ele tem uma estrutura cristalina tetragonal e um ponto de fusão muito alto de 2030°C. As principais propriedades incluem alta resistência, resistência à oxidação, condutividade térmica e resistência ao choque térmico.

Por que o MoSi2 é bom para a impressão 3D?

O MoSi2 tem propriedades ideais para a impressão 3D de componentes de alta temperatura, incluindo um alto ponto de fusão, excelente resistência à oxidação, boa resistência a altas temperaturas, baixa densidade e propriedades térmicas que minimizam as tensões térmicas. Isso permite que as peças impressas funcionem em ambientes extremos.

Como o pó de MoSi2 é produzido?

O pó de MoSi2 é produzido comercialmente pela reação de molibdênio e silício a altas temperaturas, superiores a 1.400°C. Outros métodos incluem a redução de MoO3 com silício ou a produção de revestimentos de MoSi2 em partículas de molibdênio por meio de reações de fase de vapor. O pó é moído e classificado para obter tamanhos de partículas adequados para impressão 3D.

Qual processo de impressão 3D é usado com o MoSi2?

O MoSi2 é impresso quase que exclusivamente usando técnicas de fusão de leito de pó, como fusão seletiva a laser (SLM) e fusão por feixe de elétrons (EBM). Esses métodos envolvem a fusão seletiva de camadas de pó usando uma fonte de calor focada em uma atmosfera inerte.

O MoSi2 requer pós-processamento após a impressão 3D?

Sim, as peças de MoSi2 impressas geralmente passam por pós-processamento, como prensagem isostática a quente (HIP) ou tratamento térmico para aumentar a densidade, aliviar tensões e melhorar as propriedades do material. Também podem ser aplicados revestimentos ou acabamentos de superfície adicionais.

Quais são as principais aplicações do MoSi2 impresso em 3D?

As principais aplicações que aproveitam os recursos de alta temperatura do MoSi2 incluem componentes aeroespaciais, como propulsão hipersônica e estruturas de veículos de reentrada, peças de reatores nucleares, sensores e turbocompressores automotivos, componentes de impressão 3D de metal e ferramentas industriais.

Quais são os principais desafios da impressão do MoSi2?

Os principais desafios incluem a produção de pó de alta pureza otimizado para a manufatura aditiva, minimizando a porosidade e as rachaduras nas peças impressas, melhorando a resistência à fratura e reduzindo os custos. O desenvolvimento de ligas também é relativamente imaturo em comparação com as ligas tradicionais de alta temperatura.

É seguro imprimir com MoSi2?

Como qualquer pó metálico fino, são necessárias certas precauções ao manusear o pó de MoSi2 para minimizar a geração de poeira. A impressão deve ser feita com ventilação adequada e em atmosferas inertes. Os operadores da impressora devem usar equipamentos de proteção individual e seguir as boas práticas de trabalho.