Lazer katkılı üretim teknolojisi, ısı kaynağı olarak lazer kullanan ve metal tozunu hızlı bir şekilde eritmek için lazerin yüksek enerjili ışın odaklama etkisini kullanan bir üretim yöntemidir.

Lazerin yüksek enerji yoğunluğu nedeniyle, titanyum alaşımları ve havacılıkta kullanılan yüksek sıcaklık alaşımları gibi işlenmesi zor metallerin üretimini gerçekleştirebilir. Lazer katkılı üretim teknolojisi ayrıca, karmaşık yapıların, zor işlemlerin ve ince duvarlı parçaların işlenmesi ve üretilmesi için kullanılabilen parçaların yapısı ile sınırlı olmama avantajına sahiptir.

Şu anda, lazer katkılı üretim teknolojisi titanyum alaşımları, yüksek sıcaklık alaşımları, demir bazlı alaşımlar, alüminyum alaşımları, refrakter alaşımlar, amorf alaşımlar, seramikler ve gradyan malzemeleri vb. kapsayan malzemelere uygulanmaktadır. Havacılık ve uzay alanında yüksek performanslı karmaşık bileşenlerin ve biyo-üretim alanında gözenekli karmaşık yapıların üretiminde önemli avantajlara sahiptir.

Isı kaynağı olarak lazerli eklemeli üretim teknolojisi, temel olarak toz beslemeye dayalı lazer biriktirme işlemi ve toz yaymaya dayalı lazerle seçilmiş alan eritme teknolojisi olarak ikiye ayrılır.

Birimlerin farklı isimleri nedeniyle, toz besleme tabanlı lazer eritme biriktirme teknolojisi, yönlendirilmiş enerji biriktirme, DED, lazer katı şekillendirme, LSF, doğrudan metal biriktirme, DMD, lazer eritme biriktirme, LMD vb. olarak da bilinir. Adı ne olursa olsun, prensip, hızlı prototiplemenin temel prensibini kullanmak, hammadde olarak metal tozu kullanmak, enerji kaynağı olarak yüksek enerjili bir lazer kullanmak, önceden belirlenmiş işleme yoluna uygun olarak, metal tozunun senkronizasyonunu sağlamaktır. metal parçaların doğrudan imalatını sağlamak için katman eritme, hızlı katılaştırma ve katman katman biriktirme ile katmana verilir.

Tipik olarak, lazer metal şekillendirme sistemi platformu aşağıdaki şekilde gösterildiği gibi bir lazer, CNC tabla, toz besleme nozulu, yüksek hassasiyetli ayarlanabilir toz besleyici ve diğer yardımcı cihazlardan oluşur. Desen hazırlama işlemi için mevcut lazerler, ışın desenine göre temel olarak yarı iletken sürekli lazerler, fiber sürekli lazerler, CO2 sürekli lazerler ve YAG: Nd darbeli lazerler olarak ikiye ayrılır. Nozüllerin yerleşimine göre, esas olarak koaksiyel toz besleme nozülü grubu ve yanal toz besleme nozülü olarak ikiye ayrılır.

Lazer seçici eritme teknolojisi, metal toz malzemeyi bağlayıcı olmadan doğrudan eritmek için yüksek parlaklıkta lazer kullanır ve 3D modeller, dövme parçalarla karşılaştırılabilir performansa sahip herhangi bir karmaşık yapısal parçaya doğrudan oluşturulur ve parçaların kullanılması için yalnızca yüzey işlemine ihtiyaç vardır. Ana lazer katkı teknolojileri arasında Seçici Lazer Eritme (SLM), toz yatağı biriktirme işlemi vb. bulunmaktadır.

Lazer bölge eritmenin temel prensibi, lazer ışınının önceden serilmiş metal tozunu eritmek için önceden planlanmış bir yola göre taranmasıdır; bir tarama seviyesini tamamladıktan sonra, çalışma odası yükseklikte bir katman düşer ve toz katmanı bir toz katmanını yeniden serer ve böylece gerekli metal parçalar üretilinceye kadar katman katman tekrar tekrar devam eder, tüm süreç havadaki zararlı kirliliklerin etkisini etkili bir şekilde önleyebilen vakumlu bir ortamdadır.

Lazer seçici eritme işlemi, ara geçişi ortadan kaldırarak doğrudan son metal ürünlere dönüştürülebilir. Hazırlanan parçalar, özellikle karmaşık iç şekilli yapılara sahip karmaşık iş parçaları için çeşitli karmaşık iş parçası şekilleri için uygun olan yüksek boyutsal doğruluğa ve iyi yüzey pürüzlülüğüne (Ra 10 ~ 30μm) sahiptir. Geleneksel yöntemlerle üretilemez; kalıpsız, hızlı tek ve küçük parti karmaşık yapısal parçalar için uygundur Makine, kalıpsız ve hızlı tepki üretimi olmadan tek parça ve düşük hacimli karmaşık yapısal parçalar için uygundur.

Additional FAQs: Laser Additive Manufacturing Technology

1) What are the main differences between Laser Powder Bed Fusion (LPBF/SLM) and Directed Energy Deposition (DED)?

- LPBF uses a powder bed and fine lasers to achieve high resolution and surface finish; best for complex, small-to-medium parts. DED feeds powder (or wire) into a laser melt pool; excels at larger parts, repairs, feature addition, and graded materials with higher deposition rates.

2) Which lasers are most common and how do they affect build quality?

- Fiber lasers (1070 nm) dominate for LPBF due to beam quality (M² ~1.1–1.5) and efficiency; high-power multimode fiber lasers (1–2 kW+) are common for DED. Shorter wavelengths (green, 515–532 nm) increasingly used for reflective metals like copper and precious alloys to improve absorptivity and reduce spatter.

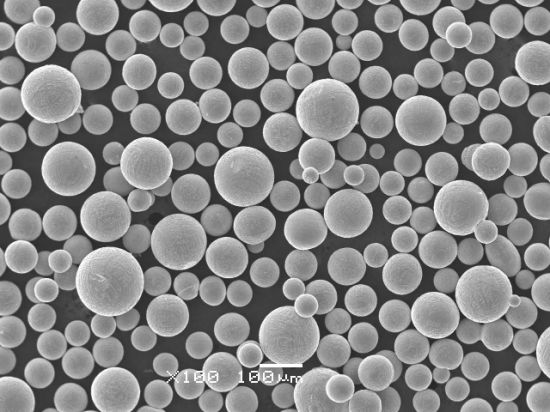

3) How should powder specifications be chosen for laser additive manufacturing technology?

- Prefer spherical, gas/plasma-atomized powders with tight PSD: LPBF typically 15–45 µm; DED 45–150 µm. Control oxygen/nitrogen (e.g., Ti O ≤ 0.15–0.20 wt%, Al N ≤ 0.02 wt%), low satellites, high flowability, and consistent apparent/tap density to ensure repeatable melt behavior.

4) What post-processing is usually required to meet end-use properties?

- Stress relief and/or solution/aging heat treatments per alloy (e.g., IN718: solution + two-step age), Hot Isostatic Pressing (HIP) for defect closure, machining of interfaces, and surface finishing (blasting, chemical/electropolishing). NDT (CT, dye penetrant) is common for critical parts.

5) How do I minimize defects like porosity and lack-of-fusion?

- Calibrate volumetric energy density (ED = P/(v·h·t)), maintain dry/inert environments (O2 < 1000 ppm LPBF), optimize scan strategies (stripe/island, contour passes), ensure uniform powder spreading, and monitor recoater/optics health. For DED, maintain stable powder flow and coaxiality.

2025 Industry Trends: Laser Additive Manufacturing Technology

- Multi-laser LPBF mainstream: 8–12 laser systems become common, improving throughput 1.5–2.5× with advanced scan partitioning and interference mitigation.

- Green/blue laser adoption grows for copper, precious metals, and electronics heat spreaders, improving density and conductivity.

- Qualification momentum: More AMS/ASTM material allowables and OEM process specs for AlSi10Mg, Sc-modified Al, CuCrZr, IN718/625, and maraging steels.

- Closed-loop control: In-situ photodiodes, coaxial cameras, pyrometry, and melt-pool analytics enable adaptive parameter tuning and traceable quality records.

- Sustainability: Powder recycling programs and inert gas recirculation reduce consumables cost and footprint; recycled polymer and metal blends expand where certification allows.

2025 Snapshot: Performance, Cost, Adoption (Indicative)

| Metrik | LPBF (2023) | LPBF (2025 YTD) | DED (2023) | DED (2025 YTD) | Notlar |

|---|---|---|---|---|---|

| Typical build rate (Ti-6Al-4V) | 20–40 cm³/h per laser | 30–55 cm³/h per laser | 50–150 cm³/h | 80–220 cm³/h | Multi-laser + path optimization |

| Feature size (min wall) | 150–300 µm | 120–250 µm | 800–1500 µm | 600–1200 µm | Optics + scan tuning |

| As-built density (optimized) | 99.5–99.9% | 99.7–99.95% | 98.5–99.5% | 99.0–99.6% | Process window tightening |

| System price (new) | $400k–$1.2M | $450k–$1.5M | $500k–$2.5M | $600k–$3.0M | Larger platforms lift cap |

| Qualified alloys (commercial) | ~45–50 | ~60+ | ~20–25 | ~30+ | New Al, Cu, tool steels |

| Gas/O2 spec (LPBF chamber) | <1000 ppm | <500 ppm typical | N/A | N/A | Better gas management |

Sources:

- ASTM/ISO AM standards updates: https://www.astm.org, https://www.iso.org

- OEM technical notes (EOS, SLM Solutions, Trumpf, Renishaw, DMG MORI)

- NIST AM-Bench and melt pool monitoring research: https://www.nist.gov/ambench

- ContextAM/Wohlers market trackers (industry reports)

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Exchangers via Green-Laser LPBF (2025)

Background: An EV OEM targeted improved thermal management for power electronics.

Solution: Deployed 515 nm green-laser LPBF with CuCrZr powder (15–35 µm), optimized hatch and contour strategies; applied precipitation hardening post-build.

Results: 99.9% density, electrical conductivity 90–94% IACS, 23% lower junction temperatures vs. machined baseline, cycle time reduced 28% using dual-laser toolpaths.

Case Study 2: Hybrid DED Repair of IN718 Turbine Seals (2024)

Background: An MRO provider sought life extension for worn seal segments.

Solution: Used high-power fiber-laser DED with argon shielding and IN718 powder (53–106 µm); implemented inline coaxial monitoring and closed-loop powder flow control; post H900 aging.

Results: Dimensional restoration within ±0.15 mm, repaired parts passed fluorescent penetrant and CT; low-cycle fatigue life improved 18% over prior weld-repair method, cost per repair down 22%.

Expert Opinions

- Dr. Todd Palmer, Professor of Engineering Science and Mechanics, Penn State

- “Beam shaping and real-time control are closing the gap between as-built and wrought properties, especially for reflective alloys in laser additive manufacturing technology.”

- Dr. Ellen Cerreta, Division Leader, Materials Science and Technology, Los Alamos National Laboratory

- “Qualification hinges on microstructure control—laser scan strategies that stabilize grain structure and defect populations are proving as important as alloy chemistry.”

- Stefan Zeidler, Head of AM Solutions, TRUMPF

- “In 2025, productivity gains come from smarter multi-laser coordination and automated powder/gas management as much as from raw laser power.”

Practical Tools and Resources

- ISO/ASTM 52900 (terminology), 52907 (metal powder specs), 52904 (LPBF process), 52910 (design guidelines). https://www.iso.org

- ASTM F2924 (Ti-6Al-4V), F3055 (IN718), A1085/AMS specs for AM alloys. https://www.astm.org

- NIST resources on in-situ sensing and qualification for LPBF/DED. https://www.nist.gov/ambench

- OEM application libraries: EOS, SLM Solutions, Renishaw, Trumpf, DMG MORI (process parameters, case studies)

- Senvol Database for machine–material–process mapping. https://senvol.com

- OSHA/NIOSH guidance on laser safety, metal powders, and ventilation. https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb and Granta EduPack for material datasheets and comparisons. https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added 5 FAQs specific to LPBF/DED; included 2025 trend table with performance/cost metrics; provided two recent case studies; compiled expert opinions; curated tools/resources with standards and databases

Next review date & triggers: 2026-02-01 or earlier if major LPBF/DED standard updates publish, multi-laser coordination breakthroughs are announced, or reflective metal (Cu/Ag/Au) process windows materially change