La tecnología de fabricación aditiva por láser es un método de fabricación que utiliza láser como fuente de calor y utiliza el efecto de enfoque de haz de alta energía del láser para fundir rápidamente el polvo metálico.

Debido a la alta densidad de energía del láser, puede realizar la fabricación de metales difíciles de mecanizar, como aleaciones de titanio y aleaciones de alta temperatura utilizadas en la industria aeroespacial, etc. La tecnología de fabricación aditiva por láser también tiene la ventaja de no estar limitada por la estructura de las piezas, que se puede utilizar para el procesamiento y fabricación de estructuras complejas, procesamiento difícil y piezas de paredes delgadas.

En la actualidad, la tecnología de fabricación aditiva por láser se ha aplicado a materiales que abarcan aleaciones de titanio, aleaciones de alta temperatura, aleaciones a base de hierro, aleaciones de aluminio, aleaciones refractarias, aleaciones amorfas, cerámicas y materiales de gradiente, etc. Tiene importantes ventajas en la fabricación de componentes complejos de alto rendimiento en el campo aeroespacial y estructuras complejas porosas en el campo de la biofabricación.

La tecnología de fabricación aditiva con láser como fuente de calor se divide principalmente en el proceso de deposición láser basado en la alimentación de polvo y la tecnología de fusión de área seleccionada por láser basada en la difusión de polvo.

Debido a los diferentes nombres de las unidades, la tecnología de deposición por fusión por láser basada en la alimentación de polvo también se conoce como deposición de energía dirigida, DED, formación de sólidos por láser, LSF, deposición directa de metal, DMD, deposición por fusión por láser, LMD, etc. el nombre, el principio es utilizar el principio básico de creación rápida de prototipos, utilizando polvo metálico como materia prima, utilizando un láser de alta energía como fuente de energía, de acuerdo con la ruta de procesamiento predeterminada, la sincronización del polvo metálico dado a la fusión capa por capa, la solidificación rápida y la deposición capa por capa, para lograr la fabricación directa de piezas metálicas.

Por lo general, la plataforma del sistema de formación de metal por láser consta de un láser, una mesa CNC, una boquilla de alimentación de polvo, un alimentador de polvo ajustable de alta precisión y otros dispositivos auxiliares, como se muestra en la siguiente figura. Los láseres disponibles para el proceso de preparación de patrones se dividen principalmente en láseres continuos de semiconductores, láseres continuos de fibra, láseres continuos de CO2 y láseres pulsados YAG: Nd de acuerdo con el patrón de haz. Según la ubicación de las boquillas, se divide principalmente en un grupo de boquillas de alimentación de polvo coaxial y una boquilla de alimentación de polvo lateral.

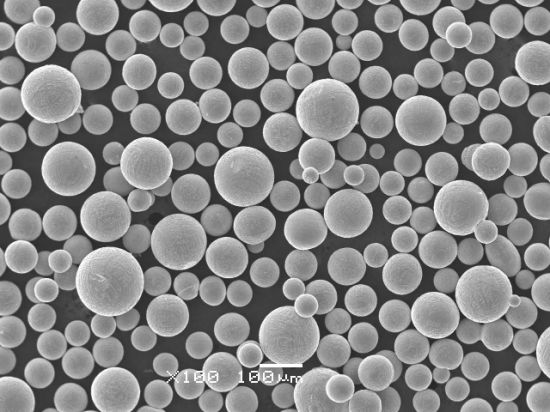

La tecnología de fusión selectiva por láser utiliza un láser de alto brillo para fundir directamente el material en polvo metálico sin aglutinante, y los modelos 3D se forman directamente en cualquier pieza estructural compleja con un rendimiento comparable a las piezas forjadas, y las piezas solo necesitan un acabado superficial para ser utilizadas. Las principales tecnologías de aditivos láser incluyen fusión selectiva por láser (SLM), proceso de deposición en lecho de polvo, etc.

El principio básico de la fusión de la zona láser es que el rayo láser se escanea de acuerdo con una ruta planificada previamente para fundir el polvo metálico preestablecido; después de completar un nivel de escaneo, la cámara de trabajo baja una capa en altura y la capa de polvo vuelve a colocar una capa de polvo, y así sucesivamente, capa por capa, hasta que se fabrican las piezas metálicas requeridas, todo el proceso está en un Entorno de vacío, que puede evitar eficazmente la influencia de impurezas nocivas en el aire.

El proceso de fusión selectiva por láser se puede convertir directamente en productos metálicos finales, eliminando la transición intermedia. Las piezas preparadas tienen una alta precisión dimensional y una buena rugosidad superficial (Ra 10 ~ 30μm) que es adecuada para diversas formas complejas de piezas de trabajo, especialmente para piezas de trabajo complejas con estructuras de forma interna complejas. No se puede fabricar con métodos tradicionales; Adecuado para piezas estructurales complejas de un solo lote y lotes pequeños sin molde, rápida La máquina es adecuada para piezas estructurales complejas de una sola pieza y de bajo volumen sin molde y fabricación de respuesta rápida.