Nikel bazlı tozlar olağanüstü özellikleri ve çok yönlülükleri ile tanınan çeşitli endüstrilerin temel taşı haline gelmiştir. Öncelikle nikelden oluşan ve titizlikle seçilmiş alaşım elementlerinden oluşan bu ince öğütülmüş malzemeler, onları zorlu uygulamalar için ideal hale getiren, mukavemet, ısı direnci ve korozyon direncini bir araya getiren cazip bir kombinasyon sunar.

Nikel Bazlı Tozların Fiziksel ve Kimyasal Özellikleri

| Mülkiyet | Açıklama |

|---|---|

| Yüksek Saflık | Genellikle 'dan fazla nikel içeriği, tutarlı performans sağlar. |

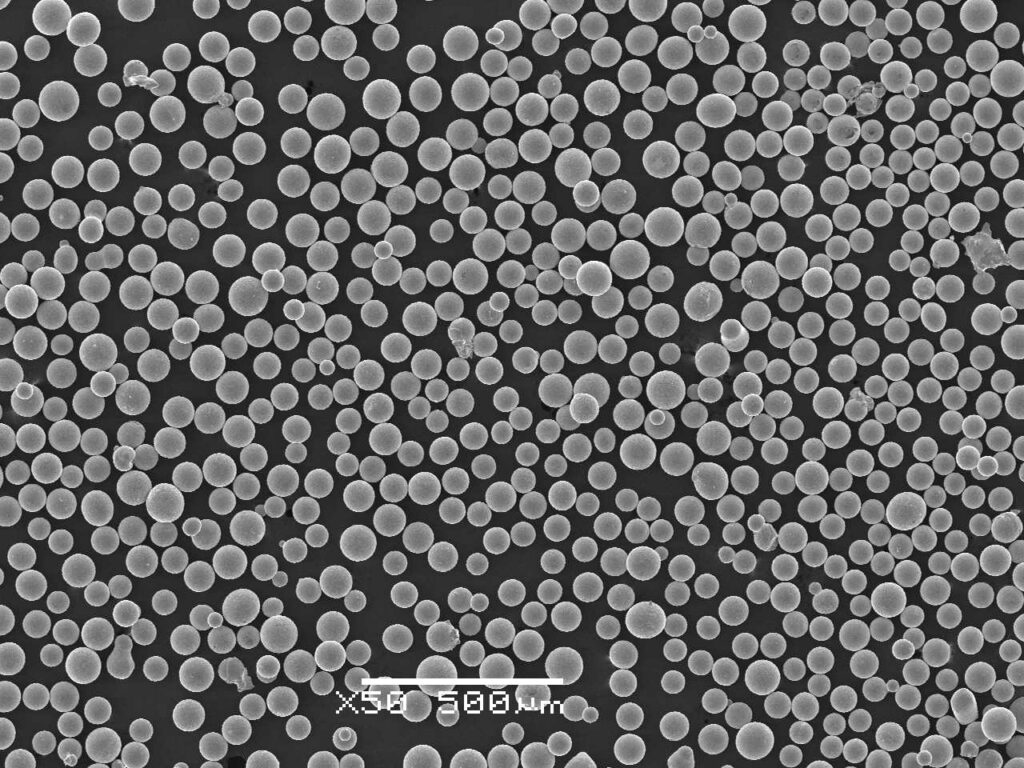

| Kontrollü Parçacık Boyutu ve Morfolojisi | Akışkanlığı, paketleme yoğunluğunu ve sinterleme davranışını etkileyerek belirli uygulamalar için özel olarak tasarlanmıştır. |

| Mükemmel Isıl İletkenlik | Isı eşanjörleri ve termal yönetim sistemleri gibi uygulamalar için çok önemli olan verimli ısı transferini kolaylaştırır. |

| İyi Elektrik İletkenliği | Pil elektrotları ve elektronik bileşenler dahil olmak üzere çeşitli elektriksel uygulamaları mümkün kılar. |

| Üstün Korozyon Direnci | Ürün ömrünü uzatarak, oksidasyona, asidik/alkalin ortamlara ve çukurlaşma/yarıklı korozyona karşı olağanüstü direnç gösterir. |

| Olağanüstü Yüksek Sıcaklık Performansı | Gaz türbinleri ve havacılık motorları gibi uygulamalar için uygun hale getirerek, aşırı ısı altında bile yapısal bütünlüğünü ve mekanik özelliklerini korur. |

| Etkileyici Mekanik Mukavemet | Yüksek dayanıklılık gerektiren bileşenler için ideal olan, deformasyona, çatlamaya ve aşınmaya karşı olağanüstü direnç sunar. |

İşleme Performansı Nikel Bazlı Tozlar

Nikel bazlı tozlar sadece kendileri dikkate değer malzemeler olmakla kalmaz, aynı zamanda benzersiz bir avantaja da sahiptirler: olağanüstü işleme performansı. Bu, çeşitli imalat tekniklerinde başarılı olma yeteneklerine dönüşür ve onları sayısız endüstride oldukça aranılır hale getirir. Bu tozların gerçekten parladığı iki önemli alana daha yakından bakalım:

1. Toz Metalurjisi (PM): Bu teknik, net şekle yakın bileşenler oluşturmak için metal tozlarının sıkıştırılmasını ve sinterlenmesini içerir. Nikel bazlı tozlar, aşağıdakiler nedeniyle PM'de mükemmeldir:

- İnce ve düzgün parçacık boyutu: Bu, sıkıştırma sırasında verimli paketlemeye izin vererek daha yoğun ve daha güçlü nihai ürünlere yol açar.

- Küresellik: Küresel parçacıklar daha iyi akar, kalıp içinde düzgün dağılım sağlar ve sıkıştırma sırasında kusur riskini azaltır.

- Yüksek saflık: Bu, tutarlı malzeme özellikleri sağlar ve sinterleme sırasında istenmeyen fazların oluşumunu en aza indirir.

Sonuç olarak, nikel bazlı tozlarla PM, aşağıdakilere sahip karmaşık bileşenlerin oluşturulmasına izin verir:

- Gelişmiş mekanik özellikler: Bunlar arasında yüksek mukavemet, iyi süneklik ve mükemmel aşınma direnci bulunur.

- Karmaşık geometriler: Net şekle yakın bileşenler oluşturma yeteneği, son işlem ihtiyacını önemli ölçüde azaltarak malzeme israfını ve üretim maliyetlerini en aza indirir.

2. Katmanlı İmalat (AM): 3D baskı olarak da bilinen AM, nesneleri katman katman oluşturmak için bilgisayar destekli tasarım (CAD) verilerini kullanır. Nikel bazlı tozlar, aşağıdakiler nedeniyle AM için idealdir:

- Küresellik: Bu, baskı nozülünden sorunsuz akışkanlık sağlayarak hassas biriktirme ve karmaşık tasarım özelliklerini mümkün kılar.

- Yüksek erime noktası: Bu, yüksek sıcaklık uygulamaları için ideal, mükemmel termal kararlılığa sahip yapılar oluşturulmasını sağlar.

- Özellikler özelleştirilebilir: Bileşimi ve işleme parametrelerini değiştirerek, nihai ürünün özellikleri belirli gereksinimleri karşılayacak şekilde özelleştirilebilir.

Bu nedenle, nikel bazlı tozlarla AM, aşağıdakilerin üretilmesini sağlar:

Son derece karmaşık yapılar: Bu, geleneksel üretim yöntemleriyle imkansız olan karmaşık tasarımlar oluşturma olasılığını açar.

Hafif bileşenler: AM'de malzemenin verimli kullanımı, yüksek mukavemet/ağırlık oranı gibi nikel bazlı tozların doğal özellikleri ile birleştiğinde, hafif ancak sağlam yapılarla sonuçlanır.

Uygulamaları Nikel Bazlı Tozlar

Nikel bazlı tozlar, benzersiz özellikleri nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır:

| Endüstri | Uygulama Örnekleri |

|---|---|

| İç kanallardan fazla tozu çıkarmak için gereklidir | Türbin kanatları, roket motoru bileşenleri, ısı eşanjörleri ve iniş takımları. |

| Otomotiv: | Motor bileşenleri, egzoz manifoltları ve katalitik konvertörler. |

| Enerji: | Gaz türbini bileşenleri, ısı eşanjörleri ve kimyasal işleme ekipmanları. |

| Kimyasal İşleme: | Zorlu ortamlar için reaktörler, pompalar ve vanalar. |

| FORMIGA, EOS M serisi | Pil elektrotları, elektrik kontakları ve ısı emiciler. |

| SLM Çözümleri | Protez implantlar, cerrahi aletler ve diş uygulamaları. |

Belirli Metal Tozu Modelleri ve Tanımları

Kapsamlı bir liste bu makalenin kapsamını aşsa da, işte tanımlayıcı özellikleriyle birlikte yaygın olarak kullanılan 10 nikel bazlı toz modeli:

IN625: Bu yaygın olarak kullanılan alaşım, mükemmel yüksek sıcaklık dayanımı, oksidasyon direnci ve işlenebilirlik özelliklerine sahiptir ve havacılık uygulamalarında türbin kanatları, diskler ve yanma odaları için idealdir.

Inconel 625: IN625'e kıyasla üstün sürünme direnci ve mukavemet sunar, bu da onu gaz türbinlerinin ve yanma odalarının daha sıcak bölümleri için uygun hale getirir.

Paslanmaz Çelik (316L): Olağanüstü mukavemeti, yüksek sıcaklık performansı ve iyi korozyon direnci ile tanınır, bu da onu havacılık bileşenleri, diskler ve bağlantı elemanları için popüler bir seçim haline getirir.

Rene 41: Çok yüksek sıcaklıklarda olağanüstü sürünme direnci ve mukavemet sağlar, jet motorlarındaki türbin kanatları ve diğer sıcak bölüm bileşenleri için idealdir.

AM350: Katkısal imalat için özel olarak tasarlanmış, mukavemet, süneklik ve yüksek sıcaklık performansı arasında bir denge sunan, gaz atomize edilmiş nikel bazlı bir süper alaşım tozudur.

AWS A5.16 ERNi-1: Benzer ve farklı metallerin birleştirilmesi için kullanılan, mükemmel kaynaklanabilirlik, korozyon direnci ve yüksek sıcaklık dayanımı ile bilinen bir nikel kaynak tozu.

Nikel 200: Yüksek süneklik, mükemmel elektriksel iletkenlik ve iyi korozyon direnci özelliklerine sahip, ticari olarak saf bir nikel tozu olup, elektronik, elektrot ve kimyasal işleme ekipmanlarında kullanılır.

Nikel 270: Nikel 200'e kıyasla daha iyi yüksek sıcaklık dayanımı sunar, bu da onu yüksek sıcaklıklarda orta düzeyde mukavemet gerektiren uygulamalar için uygun hale getirir.

Nikel 601: İyi oksidasyon direnci ve yüksek sıcaklık dayanımı ile bilinen bir nikel-krom alaşım tozu olup, elektrikli ısıtma elemanları, fırın bileşenleri ve ısı eşanjörlerinde kullanılır.

Nikel-Bakır: Nikelin korozyon direncini bakırın üstün elektriksel iletkenliği ile birleştiren bu toz, lehim alaşımlarında, elektrik kontaklarında ve ısı emicilerde uygulama alanı bulur.

Avantajları ve Sınırlamaları Nikel Bazlı Tozlar

Avantajları:

- Olağanüstü mekanik özellikler: Nikel bazlı tozlar, zorlu uygulamalar için ideal hale getiren olağanüstü mukavemet, aşınma direnci ve yüksek sıcaklık performansı sunar.

- Üstün korozyon direnci: Çeşitli aşındırıcı ortamlara karşı dikkate değer bir direnç gösterirler, uzun ömürlü performans ve daha düşük bakım maliyetleri sağlar.

- Çok yönlülük: Bu tozlar, toz metalurjisi ve katkısal imalat gibi çeşitli teknikler kullanılarak işlenebilir ve karmaşık ve çeşitli bileşenlerin oluşturulmasını sağlar.

- Özellikler özelleştirilebilir: Bileşimi, partikül boyutu ve işleme yöntemlerini ayarlayarak, nikel bazlı tozların özellikleri belirli uygulamalar için ince ayar yapılabilir.

Eksileri:

- Yüksek maliyet: Diğer malzemelere kıyasla, nikel bazlı tozlar, hammaddelerin yüksek maliyeti ve dahil olan karmaşık işleme nedeniyle daha pahalı olabilir.

- Kırılganlık: Belirli nikel bazlı toz türleri kırılgan olabilir, çatlamayı önlemek için dikkatli kullanım ve işleme teknikleri gerektirir.

- Sınırlı süneklik: Çelik gibi bazı malzemelere kıyasla, nikel bazlı tozlar daha düşük süneklik gösterebilir ve önemli deformasyon gerektiren uygulamalar için uygunluklarını sınırlar.

Doğru Tozu Seçmek

Uygulamanız için en uygun nikel bazlı tozu seçmek, çeşitli önemli faktörlerin dikkate alınmasını gerektirir:

- Amaçlanan uygulama: Bileşenin özel işlevi ve çalışma koşulları, tozun gerekli özelliklerini önemli ölçüde etkileyecektir.

- İşleme yöntemi: Toz metalurjisi, katmanlı imalat veya diğer teknikleri kullanmayı planlayıp planlamadığınız, tozun istenen özelliklerini etkileyecektir.

- Gerekli mekanik özellikler: Uygulamanız için gerekli mukavemeti, aşınma direncini ve yüksek sıcaklık performansını göz önünde bulundurun.

- Korozyon direnci gereksinimleri: Bileşenin karşılaşacağı özel aşındırıcı ortamı değerlendirin ve yeterli dirence sahip bir toz seçin.

- Maliyet hususları: Nikel bazlı tozlar olağanüstü özellikler sunarken, maliyetleri bütçe kısıtlamalarınıza bağlı olarak bir faktör olabilir.

Uzman Görüşleri ve Sektör Trendleri

Sektör uzmanları, nikel bazlı tozlara olan talebin, benzersiz özellik kombinasyonları ve katmanlı imalat teknolojilerinin artan benimsenmesiyle arttığını kabul etmektedir. Toz üretim yöntemlerindeki gelişmelerin, daha uygun maliyetli ve verimli üretim süreçlerine yol açması ve uygulamalarını çeşitli sektörlerde daha da genişletmesi beklenmektedir.

Sonuç

Nikel bazlı tozlar Olağanüstü özellikleri, çok yönlülüğü ve gelişmiş imalat teknikleri potansiyeli sayesinde çeşitli endüstriyel sektörlerde değerli bir malzeme olarak kendilerini kanıtlamışlardır. Özelliklerini, avantajlarını, sınırlamalarını ve seçim kriterlerini anlayarak, çeşitli zorlu uygulamalarda yüksek performanslı ve dayanıklı bileşenler oluşturma potansiyellerini ortaya çıkarabilirsiniz.

SSS

S: Nikel bazlı tozların tipik parçacık boyutları nelerdir?

C: Nikel bazlı tozların parçacık boyutu, uygulamaya bağlı olarak değişebilir. Tipik olarak 10 ila 150 mikron arasında değişirler; daha ince parçacıklar daha iyi yüzey alanı ve paketleme yoğunluğu sunarken, daha kaba parçacıklar akışkanlığı iyileştirebilir ve işleme maliyetlerini azaltabilir.

S: Nikel bazlı tozların kullanımı güvenli midir?

C: Nikel tozu solunduğunda zararlı olabilir. Maske ve eldiven gibi uygun kişisel koruyucu ekipman (KKE) giymek de dahil olmak üzere, nikel bazlı tozların kullanımı ve işlenmesi sırasında uygun güvenlik önlemleri almak çok önemlidir.

S: Nikel bazlı tozların ortaya çıkan bazı uygulamaları nelerdir?

C: Katmanlı imalatın artan benimsenmesi, havacılık, tıbbi implantlar ve diğer zorlu uygulamalar için hafif ve karmaşık bileşenler oluşturmada nikel bazlı tozlar için yeni olanaklar açmaktadır. Ayrıca, enerji depolama çözümlerinde ve katalizörlerdeki potansiyellerini araştırmak için araştırmalar devam etmektedir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) Which nickel-based powders are most common for additive manufacturing and why?

- IN718 and IN625 lead due to balanced weldability, strength, and corrosion/oxidation resistance with robust, published process windows. Emerging high-temperature grades include IN738LC and IN939, which need tighter oxygen control and post-processing.

2) What powder characteristics most affect AM build quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity (>0.93), low satellites, controlled O/N/H (e.g., O ≲0.03–0.06 wt% for Ni superalloys), stable flow (Hall/Carney), and consistent apparent/tap density per ISO/ASTM 52907.

3) Can nickel-based powders be reused without degrading properties?

- Yes, with inert handling, sieving, and blending rules. Track PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many shops achieve 5–10 reuse cycles before blending with virgin powder.

4) How do gas-atomized and water-atomized nickel powders differ?

- Gas atomized powders are more spherical with superior flow—preferred for LPBF and thermal spray. Water atomized powders are irregular, lower cost, and common in press-and-sinter powder metallurgy where flow aids and compaction compensate.

5) What post-processing is typical for AM nickel superalloy parts?

- Stress relief, hot isostatic pressing (HIP) for porosity, solution and age heat treatments (e.g., for IN718), machining/EDM, and surface finishing. Qualification often follows aerospace/medical standards and OEM specs.

2025 Industry Trends: Nickel-Based Powders

- Productivity gains: Multi-laser LPBF and scan optimization boost build rates 20–60% for IN718/IN625.

- Powder circularity: Digital material passports document PSD, O/N/H, reuse counts, and COA data; reuse windows extended with tighter QA.

- Advanced atomization: Close‑coupled gas atomization and selective He‑assist reduce satellites and narrow PSD; argon recovery cuts gas use 20–40%.

- Qualification acceleration: Wider use of standardized artifacts and data packages shortens aerospace and energy part approvals.

- Sustainability disclosures: More suppliers report recycled content (5–20%) and energy intensity per kg of powder.

2025 KPI Snapshot for Nickel-Based Powders (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi-laser + path tuning |

| As-built relative density (optimized) | 99.5–99.8% | 99.6–99.9% | CT verification on coupons |

| Oxygen content (wt%, AM grade) | 0.04–0.08 | 0.03–0.06 | Improved inert handling |

| Sphericity (gas-atomized) | 0.92–0.95 | 0.94–0.97 | Enhanced nozzle design |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive); industry sustainability reports

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration for IN718 Brackets (2025)

Background: An aerospace supplier observed stitch-line defects and roughness where laser fields overlapped.

Solution: Implemented automated multi‑laser alignment, synchronized hatch rotations, and in‑situ photodiode monitoring; standard HIP + age for IN718.

Results: Lack‑of‑fusion in overlap zones −48%; surface Ra improved from 19 μm to 12 μm; fatigue life at 650°C (R=0.1) +17%; scrap rate −23%.

Case Study 2: Argon Recovery Retrofit in Gas Atomization of IN625 (2024)

Background: A powder producer aimed to cut operating costs and stabilize oxygen levels.

Solution: Installed cryogenic argon recovery and O2 ppm real‑time monitoring; optimized gas‑to‑melt ratio to curb satellites.

Results: Argon use −34%; median O reduced from 0.061 to 0.045 wt%; satellite count −29%; customer Hall flow improved by 1.7 s/50 g.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital traceability are foundational to reproducible Nickel‑Based Powders performance in AM.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration push nickel superalloys from pilot runs to dependable serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment of supplier COAs with ISO/ASTM test methods and material passports is shortening qualification cycles across regulated sectors.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards for Ni powders: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for additive manufacturing

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑Based Powders applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter libraries and data sheets (GE Additive, EOS, SLM Solutions, 3D Systems, Renishaw)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources focused on Nickel‑Based Powders in AM and PM.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new data on powder circularity and argon recovery adoption becomes available.