Polvos a base de níquel se han convertido en la piedra angular de diversas industrias, famosas por sus excepcionales propiedades y versatilidad. Estos materiales finamente molidos, compuestos principalmente de níquel y elementos de aleación meticulosamente seleccionados, ofrecen una convincente combinación de fuerza, resistencia al calor y resistencia a la corrosión, lo que los hace ideales para aplicaciones exigentes.

Propiedades físicas y químicas de los polvos a base de níquel

| Propiedad | Descripción |

|---|---|

| Alta pureza | Normalmente superan el contenido de níquel 99%, lo que garantiza un rendimiento constante. |

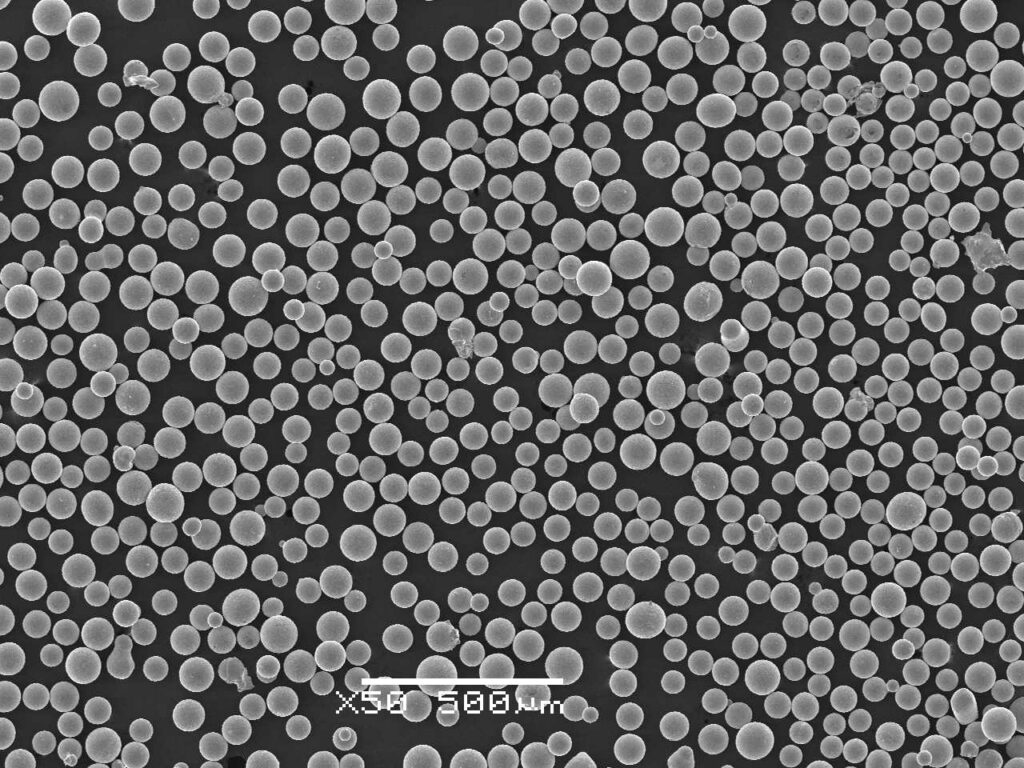

| Tamaño y morfología controlados de las partículas | Adaptado a aplicaciones específicas, influye en la fluidez, la densidad de empaquetamiento y el comportamiento de sinterización. |

| Excelente conductividad térmica | Facilita una transferencia de calor eficiente, crucial para aplicaciones como intercambiadores de calor y sistemas de gestión térmica. |

| Buena conductividad eléctrica | Permite diversas aplicaciones eléctricas, incluidos electrodos de baterías y componentes electrónicos. |

| Resistencia superior a la corrosión | Presenta una notable resistencia a la oxidación, a los ambientes ácidos y alcalinos y a la corrosión por picaduras y hendiduras, lo que prolonga la vida útil del producto. |

| Excelente rendimiento a altas temperaturas | Mantienen la integridad estructural y las propiedades mecánicas incluso en condiciones de calor extremo, lo que las hace adecuadas para aplicaciones como turbinas de gas y motores aeroespaciales. |

| Impresionante resistencia mecánica | Ofrece una resistencia excepcional a la deformación, el agrietamiento y el desgaste, ideal para componentes que requieren una gran durabilidad. |

Rendimiento de procesamiento de Polvos a base de níquel

Los polvos a base de níquel no sólo son materiales extraordinarios en sí mismos, sino que también poseen una ventaja única: su rendimiento de procesamiento excepcional. Esto se traduce en su capacidad para prosperar en diversas técnicas de fabricación, lo que los hace muy codiciados en numerosas industrias. Profundicemos en dos áreas clave en las que estos polvos realmente brillan:

1. Pulvimetalurgia (PM): Esta técnica consiste en compactar y sinterizar polvos metálicos para crear componentes con forma casi de red. Los polvos con base de níquel destacan en PM por su:

- Granulometría fina y uniforme: Esto permite un empaquetado eficaz durante la compactación, lo que da lugar a productos finales más densos y resistentes.

- Esfericidad: Las partículas esféricas fluyen mejor, lo que permite una distribución uniforme dentro del molde y reduce el riesgo de defectos durante la compactación.

- Alta pureza: De este modo se garantizan unas propiedades uniformes del material y se minimiza la formación de fases no deseadas durante la sinterización.

Como resultado, la PM con polvos a base de níquel permite la creación de componentes intrincados con:

- Propiedades mecánicas mejoradas: Entre ellas se incluyen la alta resistencia, la buena ductilidad y la excelente resistencia al desgaste.

- Geometrías complejas: La capacidad de crear componentes con forma casi de red reduce significativamente la necesidad de postprocesado, lo que minimiza el desperdicio de material y los costes de producción.

2. Fabricación aditiva (AM): También conocida como impresión 3D, la AM utiliza datos de diseño asistido por ordenador (CAD) para construir objetos capa a capa. Los polvos con base de níquel son ideales para la AM por su:

- Esfericidad: Esto garantiza una fluidez suave a través de la boquilla de impresión, lo que permite una deposición precisa y unas características de diseño intrincadas.

- Alto punto de fusión: Esto permite crear estructuras con una excelente estabilidad térmica, ideales para aplicaciones a altas temperaturas.

- Propiedades a medida: Mediante la manipulación de la composición y los parámetros de procesamiento, las propiedades del producto final pueden personalizarse para satisfacer requisitos específicos.

Por lo tanto, la AM con polvos a base de níquel permite la producción de:

Estructuras muy complejas: Esto abre la posibilidad de crear diseños intrincados que son imposibles con los métodos de fabricación tradicionales.

Componentes ligeros: El uso eficiente del material en la AM, combinado con las propiedades inherentes de los polvos con base de níquel, como la elevada relación resistencia-peso, da como resultado estructuras ligeras pero robustas.

Aplicaciones de Polvos a base de níquel

Los polvos a base de níquel se utilizan ampliamente en diversas industrias debido a sus propiedades únicas:

| Industria | Ejemplos de aplicación |

|---|---|

| Aeroespacial: | Álabes de turbina, componentes de motores de cohetes, intercambiadores de calor y trenes de aterrizaje. |

| Automóvil: | Componentes del motor, colectores de escape y catalizadores. |

| Energía: | Componentes de turbinas de gas, intercambiadores de calor y equipos de procesamiento químico. |

| Procesamiento químico: | Reactores, bombas y válvulas para entornos difíciles. |

| Electrónica: | Electrodos de batería, contactos eléctricos y disipadores de calor. |

| Médico: | Implantes protésicos, instrumentos quirúrgicos y aplicaciones dentales. |

Modelos específicos de polvo metálico y sus descripciones

Aunque una lista exhaustiva excede el alcance de este artículo, a continuación se presentan 10 modelos de polvo a base de níquel de uso común con sus características definitorias:

IN625: Esta aleación ampliamente utilizada posee una excelente resistencia a altas temperaturas, resistencia a la oxidación y facilidad de fabricación, lo que la hace ideal para álabes de turbinas, discos y cámaras de combustión en aplicaciones aeroespaciales.

Inconel 625: Ofrece una resistencia a la fluencia y una solidez superiores a las del IN625, lo que lo hace adecuado para las secciones más calientes de turbinas de gas y cámaras de combustión.

Inconel 718: Conocido por su excepcional resistencia, su comportamiento a altas temperaturas y su buena resistencia a la corrosión, lo que lo convierte en una opción popular para componentes aeroespaciales, discos y elementos de fijación.

René 41: Ofrece una resistencia a la fluencia y una solidez excepcionales a temperaturas muy elevadas, ideal para álabes de turbina y otros componentes de sección caliente de motores a reacción.

AM350: Polvo de superaleación con base de níquel atomizado por gas diseñado específicamente para la fabricación aditiva, que ofrece un equilibrio entre resistencia, ductilidad y rendimiento a altas temperaturas.

AWS A5.16 ERNi-1: Polvo de níquel para soldadura conocido por su excelente soldabilidad, resistencia a la corrosión y resistencia a altas temperaturas, utilizado para unir metales similares y distintos.

Níquel 200: Polvo de níquel comercialmente puro de gran ductilidad, excelente conductividad eléctrica y buena resistencia a la corrosión, utilizado en electrónica, electrodos y equipos de procesamiento químico.

Níquel 270: Ofrece mejor resistencia a altas temperaturas que el Níquel 200, por lo que es adecuado para aplicaciones que requieren una resistencia moderada a temperaturas elevadas.

Níquel 601: Polvo de aleación de níquel y cromo conocido por su buena resistencia a la oxidación y a las altas temperaturas. Se utiliza en resistencias eléctricas, componentes de hornos e intercambiadores de calor.

Níquel-cobre: Combinando la resistencia a la corrosión del níquel con la conductividad eléctrica superior del cobre, este polvo encuentra aplicación en aleaciones de soldadura fuerte, contactos eléctricos y disipadores de calor.

Ventajas y limitaciones de Polvos a base de níquel

Pros:

- Propiedades mecánicas excepcionales: Los polvos con base de níquel ofrecen una fuerza, una resistencia al desgaste y un rendimiento a altas temperaturas excepcionales, por lo que son ideales para aplicaciones exigentes.

- Resistencia superior a la corrosión: Presentan una notable resistencia a diversos entornos corrosivos, lo que garantiza un rendimiento duradero y unos costes de mantenimiento reducidos.

- Versatilidad: Estos polvos pueden procesarse mediante diversas técnicas, como la pulvimetalurgia y la fabricación aditiva, lo que permite crear componentes complejos y diversos.

- Propiedades a medida: Ajustando la composición, el tamaño de las partículas y los métodos de procesado, las propiedades de los polvos de níquel pueden adaptarse a aplicaciones específicas.

Contras:

- Alto coste: En comparación con otros materiales, los polvos a base de níquel pueden ser más caros debido al elevado coste de las materias primas y al complejo procesamiento que conllevan.

- Fragilidad: Algunos tipos de polvos a base de níquel pueden ser quebradizos, por lo que requieren una manipulación y unas técnicas de procesamiento cuidadosas para evitar que se agrieten.

- Ductilidad limitada: En comparación con algunos materiales como el acero, los polvos a base de níquel pueden presentar una menor ductilidad, lo que limita su idoneidad para aplicaciones que requieren una deformación significativa.

Elegir el polvo adecuado

La selección del polvo con base de níquel más adecuado para su aplicación requiere tener en cuenta varios factores cruciales:

- Aplicación prevista: La función específica y las condiciones de funcionamiento del componente influirán significativamente en las propiedades requeridas del polvo.

- Método de procesamiento: El uso de la pulvimetalurgia, la fabricación aditiva u otras técnicas influirá en las características deseadas del polvo.

- Propiedades mecánicas necesarias: Tenga en cuenta la solidez, la resistencia al desgaste y el rendimiento a altas temperaturas necesarios para su aplicación.

- Requisitos de resistencia a la corrosión: Evalúe el entorno corrosivo específico al que se enfrentará el componente y elija un polvo con la resistencia adecuada.

- Consideraciones sobre los costes: Aunque los polvos a base de níquel ofrecen propiedades excepcionales, su coste puede ser un factor a tener en cuenta en función de sus limitaciones presupuestarias.

Opiniones de expertos y tendencias del sector

Los expertos del sector reconocen la creciente demanda de polvos a base de níquel impulsada por su combinación única de propiedades y la creciente adopción de tecnologías de fabricación aditiva. Se espera que los avances en los métodos de producción de polvo conduzcan a procesos de producción más rentables y eficientes, ampliando aún más sus aplicaciones en diversas industrias.

Conclusión

Polvos a base de níquel se han establecido como un material valioso en diversos sectores industriales debido a sus excepcionales propiedades, versatilidad y potencial para técnicas de fabricación avanzadas. Si conoce sus características, ventajas, limitaciones y criterios de selección, podrá liberar su potencial para crear componentes duraderos y de alto rendimiento en diversas aplicaciones exigentes.

preguntas frecuentes

P: ¿Cuál es el tamaño típico de las partículas de los polvos de níquel?

R: El tamaño de las partículas de los polvos de níquel puede variar en función de la aplicación. Suelen oscilar entre 10 y 150 micras; las partículas más finas ofrecen una mejor superficie y densidad de empaquetamiento, mientras que las más gruesas pueden mejorar la fluidez y reducir los costes de procesado.

P: ¿Es seguro manipular los polvos a base de níquel?

R: El polvo de níquel puede ser nocivo si se inhala. Las precauciones de seguridad adecuadas, incluido el uso de equipos de protección individual (EPI) adecuados, como mascarillas y guantes, son cruciales a la hora de manipular y procesar polvos a base de níquel.

P: ¿Cuáles son las nuevas aplicaciones de los polvos de níquel?

R: La creciente adopción de la fabricación aditiva está abriendo nuevas posibilidades a los polvos con base de níquel en la creación de componentes ligeros e intrincados para la industria aeroespacial, implantes médicos y otras aplicaciones exigentes. También se está investigando su potencial en soluciones de almacenamiento de energía y catalizadores.