Genel Bakış Katmanlı Üretim Tozu

3D baskı olarak da bilinen katkı üretimi, parçaları ve ürünleri katman katman oluşturmak için toz halinde çeşitli malzemeler kullanır. Seçilen toz türü, kullanılan belirli katkı üretim sürecinin yanı sıra bitmiş parçanın istenen özelliklerine bağlıdır.

Katkı üretimin temel türlerinden bazıları şunlardır:

- Metal Tozları - Toz yataklı füzyon ve yönlendirilmiş enerji biriktirme işlemlerinde kullanılır. Yaygın malzemeler arasında titanyum, alüminyum, çelik, nikel alaşımları ve kobalt-krom bulunur.

- Polimer Tozları - Toz yataklı füzyon ve malzeme püskürtme işlemlerinde kullanılır. Yaygın malzemeler arasında naylon, ABS, polikarbonat, polistiren ve termoplastik poliüretan bulunur.

- Seramik Tozları - Bağlayıcı püskürtme ve malzeme ekstrüzyon işlemlerinde kullanılır. Yaygın malzemeler arasında silis, alümina, zirkonya ve porselen bulunur.

- Kum ve Döküm Tozları – Metal döküm için kalıplar ve çekirdekler oluşturmak üzere bağlayıcı püskürtme işlemlerinde kullanılır. Genellikle silika bazlıdır.

- Biyouyumlu ve Biyoaktif Tozlar – Tıbbi uygulamalarda kullanılır. Yaygın malzemeler arasında titanyum, hidroksiapatit ve trikalsiyum fosfat bulunur.

Katkı imalatı tozlarının özellikleri, basılı parçaların özelliklerini, kalitesini, doğruluğunu ve performansını önemli ölçüde etkileyebilir. Başlıca toz özellikleri şunlardır:

Katkı İmalat Tozu Bileşimi

Katkı imalatı, çeşitli baskı işlemleri için özel olarak tasarlanmış belirli bileşimlere sahip metalik, polimerik, seramik, kum ve diğer toz malzemeleri kullanır.

Metal Tozları

| Tip | Yaygın Bileşimler |

|---|---|

| Titanyum alaşımları | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| Alüminyum alaşımlar | AlSi10Mg, AlSi12, Scalmalloy |

| Çelik alaşımları | 17-4PH, 316L, 304L, 4140 |

| Nikel alaşımları | Inconel 625, 718; Hastelloy X |

| Kobalt-krom | CoCrMo |

Polimer Tozları

| Tip | Yaygın Bileşimler |

|---|---|

| Naylon | Naylon 11, Naylon 12 |

| ABS | Akrilonitril bütadien stiren |

| Polikarbonat | Bisfenol A polikarbonat |

| Polistiren | PS, Yüksek etkili PS |

| Termoplastik Poliüretan | TPU |

Seramik Tozları

| Tip | Yaygın Bileşimler |

|---|---|

| Silika | Eritilmiş kuvars, kristobalit |

| Alümina | Al2O3 |

| Zirkonya | ZrO2, YSZ (itriyum stabilize) |

| Porselen | Cam, kil ve feldspat karışımı |

Kum ve Döküm Tozları

| Tip | Kompozisyonlar |

|---|---|

| Silis kumu | Çoğunlukla SiO2, eser miktarda metal oksitler ve ametal oksitler içerir |

| Zirkon kumu | Zirkonyum silikat |

| Olivin kumu | Magnezyum demir silikat |

| Kromit kumu | Demir krom oksit |

Biyoaktif ve Biyouyumlu Tozlar

| Tip | Yaygın Bileşimler |

|---|---|

| Titanyum ve alaşımları | Saf titanyum, Ti-6Al-4V |

| Hidroksiapatit | Ca10(PO4)6(OH)2 |

| Trikalsiyum fosfat | Ca3(PO4)2 |

Katmanlı Üretim Tozu Mülkler

Katkı imalat tozlarının parça kalitesini ve işlem performansını etkileyen temel özellikleri şunlardır:

| Mülkiyet | Açıklama | Önem |

|---|---|---|

| Parçacık boyutu dağılımı | Toz partikül boyutlarının aralığı ve dağılımı | Toz akışkanlığını, paketleme yoğunluğunu, katman düzgünlüğünü, çözünürlüğü etkiler |

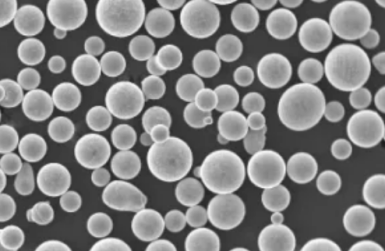

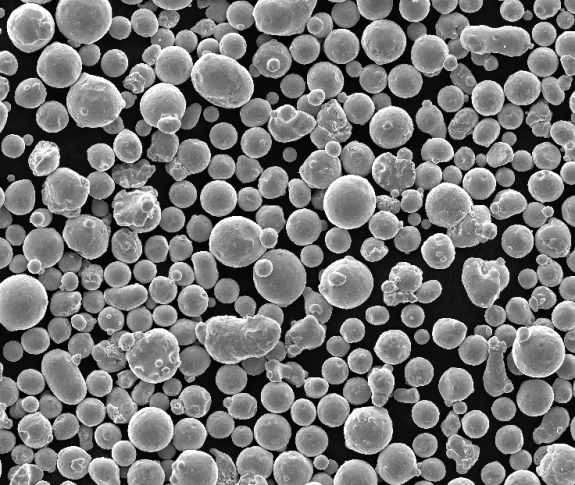

| Morfoloji ve şekil | Toz partiküllerinin en boy oranı ve şekil faktörleri | Yayılmayı, paketleme yoğunluğunu, toz akışını etkiler |

| Yoğunluk | Yığın tozunun kütle hacim oranı | Parçaların ağırlık ve boyutsal doğruluğunu belirler |

| Akışkanlık | Tozun uygulanan gerilim altında serbestçe akabilme yeteneği | Toz katmanlarının düzgün bir şekilde yayılması ve yeniden kaplanması için hayati öneme sahiptir |

| Nem içeriği | Tozdaki yüzde su içeriği | Yüksek nem, toz yığılmalarına ve baskı kusurlarına neden olur |

| Kimyasal bileşim | Mevcut elementel bileşim ve fazlar | Bitmiş parçaların mekanik özelliklerini, mikro yapısını ve performansını tanımlar |

Katkı İmalat Tozu Uygulamaları

Katkı imalat tozları, başlıca endüstrilerde işlevsel bileşenleri yazdırmak için kullanılır:

| Endüstri | Uygulamalar | Kullanılan Malzemeler |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, uçak bileşenleri, roket motorları | Titanyum alaşımları, nikel alaşımları, alüminyum alaşımları, kobalt krom |

| Otomotiv | Prototipleme, dişliler, braketler gibi parçaların üretimi | Alüminyum alaşımları, naylon, ABS |

| Tıbbi | Diş kaplamaları, implantlar, cerrahi aletler | Titanyum alaşımları, kobalt krom, paslanmaz çelik |

| Tüketici | Takı, dekoratif objeler, aydınlatma armatürleri | Altın, gümüş gibi değerli metaller; polimerler |

Katkı İmalat Tozu Özellikleri

Belirli katkı imalat işlemlerinde kullanılan toz malzemeler, belirli boyut, bileşim ve özellik eşiklerine uygundur:

| Süreç | Parçacık Boyutu | Alaşım Sınıfı | Standartlar |

|---|---|---|---|

| Toz yatağı füzyonu | 15-45 mikron | ASTM F3001'e göre Ti-6Al-4V ELI | ASTM F3049, ASTM F2924, ASTM F2971 |

| Bağlayıcı püskürtme | 20-60 mikron | 420 veya 316 paslanmaz çelik | ASTM F3301, MPIF 35 |

| Malzeme püskürtme | 5-25 mikron | 60-65 Shore D poliüretan | – |

| Yönlendirilmiş enerji biriktirme | 45-150 mikron | Inconel 718, 316L paslanmaz çelik | ASTM F3055, ASTM F3302 |

Katkı İmalat Tozu Tedarikçileri

Metal, polimer, seramik ve kompozit katkı imalat tozları sunan geniş bir tedarikçi ağı bulunmaktadır:

| Şirket | Toz Malzemeler | Maliyet Aralığı |

|---|---|---|

| LPW Teknoloji | Titanyum alaşımları, alüminyum alaşımları, paslanmaz çelik, nikel alaşımları | kg başına 100-500$ |

| Sandvik Osprey | Paslanmaz çelik alaşımları, nikel alaşımları, kobalt alaşımları | kg başına 50-250$ |

| Gelişmiş Tozlar & Kaplamalar | Naylon bazlı polimerler, PEEK, PEKK | kg başına 80-600$ |

| ExOne Şirketi | Paslanmaz çelik, takım çeliği, tungsten karbür, Inconel 625 | kg başına 75-1000$ |

| Höganäs | Paslanmaz çelik, demir bazlı alaşımlar | kg başına 30-150$ |

| Kennametal | Tungsten karbür-kobalt, 17-4PH paslanmaz | kg başına 100-1200$ |

| 3DCeram | Alümina seramik, zirkonya seramik, silika | kg başına 100-250$ |

Karşılaştırma Katmanlı Üretim Tozları

Üretim süreçleri, maliyet, parça özellikleri ve kalitesi açısından çeşitli toz seçenekleri arasında önemli farklılıklar vardır:

| Parametre | Polimer Tozu | Metal Tozu | Seramik Tozu |

|---|---|---|---|

| Yapım hızı | Orta | Yavaş | Hızlı |

| Çözünürlük | Orta | Yüksek | Orta ila düşük |

| Parça dayanımı | Düşük ila orta | Çok yüksek | Orta ila yüksek |

| Parça doğruluğu | Orta | Orta ila yüksek | Düşük ila orta |

| Yüzey finisajı | Orta | Yüksek | Düşük ila orta |

| Termal özellikler | Düşük erime noktası, düşük iletkenlik | Yüksek erime noktası, yüksek iletkenlik | Yüksek erime noktası, düşük iletkenlik |

| Parça başına maliyet | Düşük ila orta | Yüksek | Orta |

| Son İşlem | Minimum | Kapsamlı | Orta |

Toz Yatağı Katkı İmalatını Kullanmanın Avantajları

Parça imalatında toz yatağı teknolojisini kullanmanın başlıca avantajlarından bazıları şunlardır:

- Döküm veya işleme ile mümkün olmayan karmaşık, hafif geometriler oluşturabilme yeteneği

- Kullanılmayan tozun geri dönüştürülmesi sayesinde minimum ham madde israfı

- Hızlı prototiplemeye izin veren özel takımlara veya kalıplara ihtiyaç duymaz

- Parçalar, dövme malzemelere uygun yüksek mukavemet, dayanıklılık, ısı ve korozyon direnci gösterir

- Gözeneklilik ve mikro yapı kolayca kontrol edilebilir

- Çoklu malzemeler ve alaşımlar, hatta dereceli bileşimler yazdırılabilir

- Minimum teslim süreleriyle tam zamanında üretim sağlanır

Toz Yatağı Katkı İmalatının Sınırlamaları

Toz yatağı katkı imalatı ile ilişkili, dikkate alınması gereken bazı dezavantajlar:

- Diğer işlemlere kıyasla yüksek ekipman ve işletme maliyetleri

- Sıcak İzostatik Presleme gibi ek bir işlem genellikle gereklidir

- Toz işleme prosedürleri ve ekipmanları özel ilgi gerektirir

- Belirli esnek polimerlerin ve kauçuk benzeri malzemelerin basılması zorluklar yaratır

- Çok yüksek hacimli ve seri üretim senaryoları için ideal değildir

- Yapı odası boyutlarının getirdiği boyut kısıtlamaları, büyük parçaların yeniden tasarlanmasını gerektirebilir

SSS

S: Katkısal imalat için en yaygın kullanılan metal tozu nedir?

C: Ti-6Al-4V gibi titanyum alaşımları, yüksek mukavemet/ağırlık oranı ve biyouyumlulukları nedeniyle en popüler metal tozlarından biridir. Alüminyum alaşımları, paslanmaz çelikler, kobalt krom ve nikel süper alaşımları da çok yaygın olarak kullanılmaktadır.

S: AM süreçlerinde kullanılan tozlar ne kadar incedir?

C: Tipik boyut aralığı 10-100 mikrondur, ancak bazı süreçler 1-10 mikronluk ultra ince nano tozlar kullanabilir. 20 mikronun altındaki daha ince tozlar daha iyi çözünürlük ve doğruluk sağlar.

S: Katkısal imalat tozlarının fiyatlandırmasını neler etkiler?

C: Hammadde maliyetleri, bileşim, alaşım türü, boyut dağılımı, akışkanlık ve morfoloji gibi partikül özellikleri, saflık seviyeleri ve satın alma hacmi fiyatları belirler. Karmaşık alaşımlar daha basit olanlardan daha pahalıdır.

S: Toz partiküllerinin şekli katkısal imalat için önemli midir?

C: Evet, iyi akışkanlığa, paket yoğunluğuna ve yayılabilirliğe sahip küresel tozlar, yazdırma sırasında oldukça düzensiz veya köşeli tozlara kıyasla çok daha iyi performans gösterir. Partikül şekli yoğunluğu, katman düzgünlüğünü ve yüzey kalitesini etkiler.

S: AM süreçleri için herhangi bir hazır toz kullanılabilir mi?

C: Her zaman değil - çoğu süreç, ideal akış ve füzyonu sağlamak için 3B baskı uygulamaları için özel olarak uyarlanmış bileşimlere, boyutlara ve şekillere sahip özel tozlar gerektirir. Yalnızca sıkı kalite kontrolü olan yerleşik üreticiler önerilir.

S: Kullanılmayan metal tozu katkısal imalatta nasıl yeniden kullanılır veya geri dönüştürülür?

C: Baskılardan sonra, sinterlenmemiş toz büyük yığınları gidermek için filtrelenir ve daha sonra akışkanlığını, yoğunluğunu ve bileşimini sıkı sınırlar içinde korumak için az miktarda taze tozla karıştırılır. Bu toz geri dönüşümü maliyetleri ve atıkları önemli ölçüde azaltır.

S: Toz yatağı 3B baskıda katman delaminasyon sorunlarına ne sebep olur?

C: Katmanlar arasındaki yetersiz bağ, yetersiz ön ısıtma, düzensiz toz dağılımı, yetersiz enerji girişi, elverişsiz termal gradyanlar veya zayıf partikül paketleme yoğunluğundan kaynaklanır; bunlar yaygın nedenler arasındadır. Süreç parametrelerini optimize etmek hayati öneme sahiptir.

S: Katkısal imalat metal tozları yanıcı tehlikeler midir?

Birçok reaktif elementel ve alaşımlı toz, ince bölünmüş olduklarında son derece yanıcıdır. Uygun havalandırma, ekipmanın elektriksel olarak topraklanması, özel egzoz sistemleri, kıvılcım tespiti ve yangın söndürme temel güvenlik önlemleridir. Toz depolama ve işleme de özel önlemler gerektirir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | Kaynak |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.