Genel Bakış 6061 Alüminyum Alaşımlı Toz

6061 alüminyum alaşımlı toz, toz metalurjisi uygulamalarında en yaygın kullanılan alüminyum alaşımlarından biridir. 6061 alüminyum alaşımlı tozun bazı temel özellikleri şunlardır:

- Mükemmel korozyon direnci ve kaynaklanabilirlik

- İyi mekanik özellikler ve ağırlık/mukavemet oranı

- Atık azaltma – Her parça için yalnızca gerekli metal tozu kullanılır

- Hafifletme – Kafesler ve ince duvarlara sahip organik geometriler ağırlığı azaltır

Basılan metal parçaların kalitesi ve tekrarlanabilirliği arttıkça, 3D baskı prototipten son kullanıma yönelik üretim uygulamalarına geçiş yapıyor.

Türleri 6061 Alüminyum Alaşımlı Toz

3D Baskı İçin Metal Tozları

| Tip | Açıklama | Toz yatak füzyonu ve yönlendirilmiş enerji biriktirme 3D baskı için çok çeşitli metaller kullanılabilir. Yaygın alaşımlar şunlardır: | Şekil | Üretim Yöntemi |

|---|---|---|---|---|

| Havacılık, otomotiv, endüstriyel | Hafif, güçlü, işlenebilir | 10 – 150 μm | Biyouyumlu, yüksek mukavemet/ağırlık oranı | Kobalt Krom |

| Küresel | Tıbbi, diş | Isı direnci, korozyon direnci | Oldukça küresel | Plazma atomizasyonu |

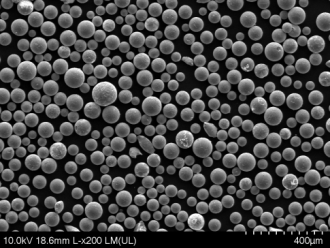

| Toz, çapı 10-100 mikron arasında değişen küresel bir şekle sahiptir. Temel toz özellikleri şunlardır: | Parçacık boyutu dağılımı – Paketleme yoğunluğunu, yüzey kalitesini etkiler | Morfoloji – Pürüzsüz yüzeylere sahip küresel parçacıklar en iyi şekilde birleşir | Akışkanlık – Üniform katmanlar ve malzeme dağıtımı sağlar | Görünür yoğunluk – Daha yüksek yoğunluk, mekanik özellikleri iyileştirir |

| Yeniden kullanım – Malzeme maliyetlerini düşürmek için toz toplanabilir ve yeniden kullanılabilir | Çoğu metal, oksidasyonu önlemek için inert bir baskı ortamı gerektirir. Baskı sırasında yapı odası argon veya azot gazı ile doldurulur. | Morfoloji – Pürüzsüz yüzeylere sahip küresel parçacıklar en iyi şekilde birleşir | Metal 3D Yazıcı Özellikleri | Metal tozu için 3D yazıcılar, 7/24 çalışma için tasarlanmış endüstriyel sistemlerdir. Tipik özellikler şunlardır: |

Yapı hacmi

Katman kalınlığı

20-100 mikron

| Mülkiyet | Açıklama |

|---|---|

| Kompozisyon | Lazer gücü |

| Yoğunluk | 100-500 W |

| Erime Noktası | Tarama hızı |

| Güç | 10 m/s'ye kadar |

| Sertlik | Işın çapı |

| Korozyon Direnci | 50-100 mikron |

| Termal İletkenlik | İnert gaz |

| Elektriksel İletkenlik | Argon, azot |

| Yorulma Dayanımı | Toz işleme |

| Uzama | 8 – 15% |

| İşlenebilirlik | Kapalı döngü geri dönüşüm sistemleri |

| Eksiksiz bir iş akışı için toz geri kazanım sistemleri ve son işleme ekipmanları gibi diğer aksesuarlar gerekli olabilir. Sistem gereksinimleri, basılan metal alaşımlarına ve son kullanım uygulamalarına göre değişiklik gösterir. | Metal 3D Baskı Standartları ve Tasarımı |

| Kaynaklanabilirlik | Yüksek kaliteli basılı parçalar sağlamak için, metal 3D baskı birkaç temel tasarım standardına sahiptir: |

| İşlenebilirlik | STL Dosya Biçimi |

3B model geometrilerini temsil etmek için standart dosya biçimi

Arızaları önlemek için ~0,3-0,5 mm'lik minimum duvar kalınlığı 6061 Alüminyum Alaşımlı Toz

Desteklenen Açılar

Çıkıntılar, desteklenmesi için 30-45°'nin üzerinde açılar gerektirir Kaçış Delikleri

İç kanallardan fazla tozu çıkarmak için gereklidir Basılı yüzey pürüzlüdür, son işleme yüzeyi iyileştirir

Tasarımcılar, başarılı metal basılı parçalar oluşturmak için artık gerilmeler, anizotropik malzeme özellikleri ve toz giderme gibi faktörleri hesaba katmalıdır. Simülasyon yazılımı, yazdırmadan önce tasarımları dijital olarak doğrulamaya yardımcı olur. Metal 3D Baskı Sistemleri Tedarikçileri

Endüstriyel metal 3D baskı ekipmanlarının başlıca tedarikçileri şunlardır: Modeller

FORMIGA, EOS M serisi ProX, DMP serisi

GE Additive Concept Laser M2, X Line

Trumpf TruPrint 1000, 5000, 7000 serisi

SLM Çözümleri SLM 500, SLM 800

Sistemler, küçük, giriş seviyesi metal yazıcılardan büyük formatlı, endüstriyel makinelere kadar değişir. Maliyetler, yapı hacmine, malzemelere ve üretkenliğe göre değişir. Ek giderler arasında kurulum, eğitim, bakım sözleşmeleri ve toz malzemeleri yer alır.

Bir Metal 3D Baskı Tedarikçisi Seçme

Endüstriyel bir metal 3D baskı sistemi seçerken, dikkate alınması gereken temel faktörler şunlardır:

| Parametre | Şartname | Beklenen parça boyutlarına uygunluk, destek yapıları için ödenekler |

|---|---|---|

| Desteklenen metal ve alaşım yelpazesi | Denge | Yapım hızı, kullanım, toplam işletme maliyeti |

| Kapalı döngü, geri dönüşüm yetenekleri | Destek, simülasyon, optimizasyon yetenekleri | Yapım hızı, kullanım, toplam işletme maliyeti |

| Silikon | Son İşleme | Yapım hızı, kullanım, toplam işletme maliyeti |

| Demir | Desteklerin otomatik veya manuel olarak çıkarılması, yüzey finisajı | Yapım hızı, kullanım, toplam işletme maliyeti |

| Bakır | Eğitim | Yapım hızı, kullanım, toplam işletme maliyeti |

| Manganez | Kurulum desteği, operatör eğitimi, bakım prosedürleri | Yapım hızı, kullanım, toplam işletme maliyeti |

| Krom | Servis | Yapım hızı, kullanım, toplam işletme maliyeti |

| Çinko | Bakım sözleşmeleri, yanıt süresi, güvenilirlik | Yapım hızı, kullanım, toplam işletme maliyeti |

| Titanyum | Kurulum desteği, operatör eğitimi, bakım prosedürleri | Yapım hızı, kullanım, toplam işletme maliyeti |

| Parçacık Boyutu | Pilot yapımlar, yerinde ziyaretler ve müşteri referansları, amaçlanan uygulamalar için yazıcı performansını doğrulamaya yardımcı olur. Toplam sahip olma maliyeti modelleri, bir sistemin ömrü boyunca tüm giderleri hesaba katar. | Metal 3D Baskı Geleneksel İmalatla Karşılaştırıldığında |

| Akış Hızı | Metal parçaların 3D baskısı, CNC işleme, döküm ve metal enjeksiyon kalıplama gibi geleneksel imalat süreçlerine kıyasla avantajlara ve sınırlamalara sahiptir: | ASTM B213 |

| Görünür Yoğunluk | 3D Baskı Metal | ASTM B212 |

| Yığın Yoğunluğu | Geleneksel İmalat | ASTM B527 |

Parça başına maliyet

Düşük hacimlerde yüksek, daha yüksek hacimlerle azalır

Yüksek hacimlerde daha düşük, yüksek ilk takımlama maliyetleri

- Parça karmaşıklığı Karmaşık geometriler için ek maliyet yok

- Karmaşık CNC programları veya kalıplar için artan maliyetler Yapım hızı

- Daha yavaş, parça boyutuna ve yazıcıya bağlıdır Tipik olarak daha hızlı yapım hızları

- Sınırlı malzeme seçenekleri, izotropik özellikler Daha geniş malzeme seçimi, genellikle anizotropik

- Destek giderme, işleme, finisaj genellikle gereklidir Bazı finisaj adımları gerektirebilir

- Daha küçük yapı hacimleri ölçeklendirmeyi sınırlar Hacim sınırlaması olmadan seri üretim

- Tasarım özgürlüğü Sınırsız geometrik karmaşıklık

- Süreç sınırlamalarına dayalı tasarım kısıtlamaları İdeal üretim senaryosu, uygulama gereksinimlerine göre hem 3D baskıyı hem de geleneksel imalatı sinerjik olarak kullanır.

Metal Basılı Parçalar İçin Son İşleme Yöntemleri

Baskıdan sonra, 3B metal parçalar tipik olarak istenen yüzeyi ve toleransları elde etmek için son işlemeye ihtiyaç duyar:

Destek giderme

| Standart | Bölge |

|---|---|

| Destek yapılarının kimyasal olarak çözülmesi veya mekanik olarak çıkarılması | ABD |

| Gerilim giderme | Avrupa |

| Baskıdan kaynaklanan artık gerilmeleri gidermek için ısıl işlem | Çin |

| Yoğunlaştırma | Hindistan |

| Bu standartlar ayrıca, kaliteyi sağlamak için toz üretim yöntemi, partikül şekli ve boyutu, numune alma, test etme, denetleme, paketleme ve etiketleme için gereksinimleri belirtir. | Japonya |

Bu standartlar ayrıca, kaliteyi sağlamak için toz üretim yöntemi, parçacık şekli ve boyutu, numune alma, test etme, inceleme, paketleme ve etiketleme için gereksinimleri belirtir.

Havacılık, savunma, ulaşım, tıbbi cihazlar ve diğer düzenlemeye tabi sektörlerdeki uygulamalar için standartlara uygunluk esastır. Müşteriler genellikle uygunluğu gösteren test raporları talep ederler.

6061 Alüminyum Alaşımlı Toz Tedarikçileri

6061 alüminyum alaşımlı tozun önde gelen bazı küresel tedarikçileri ş

| Tedarikçi | Toz Çeşitleri | Parçacık Boyutu | Üretim Kapasitesi |

|---|---|---|---|

| Hoeganaes Corporation | 10-150 μm | Yüksek tonaj | Karıştırılmış, küresel |

| Kymera Uluslararası | Osprey® atomize edilmiş | Yüksek tonaj | Karıştırılmış, küresel |

| Sandvik | 5 | 5-150 μm | Karıştırılmış, küresel |

| AMC Tozları | Atomize edilmiş, küresel | 10-60 μm | Orta tonaj |

| TLS Technik GmbH | Gaz atomize | 10-100 μm | Düşük tonaj |

Bir toz tedarikçisi seçerken dikkate alınması gereken temel faktörler üretim kapasitesi, toz kalitesi, partikül özellikleri, partiden partiye tutarlılık ve fiyattır. İstenen toz özelliklerini elde etmek için eleme veya karıştırma gibi bazı ek özelleştirmeler gerekebilir.

6061 Alüminyum Alaşımlı Toz için Fiyatlandırma

6061 alüminyum alaşımlı tozun fiyatı aşağıdakilere bağlı olarak önemli ölçüde değişebilir:

- Toz türü: Küresel, karıştırılmış veya düzensiz tozdan daha pahalıdır

- Parçacık boyutu: 20 μm'nin altındaki daha ince tozlar daha pahalıdır

- Sipariş miktarı: Fiyatlar düşük hacimler için en yüksek seviyededir ve toplu siparişler için düşer

- Üretim yöntemi: Plazma atomize toz, gaz atomize tozdan daha pahalıdır

- Kalite: Sıkı toleranslara göre sertifikalı uçak veya tıbbi sınıf toz daha pahalıdır

- Tedarikçi: Önde gelen tedarikçilerin premium tozları daha yüksek fiyatlar talep eder

Tipik fiyat aralıkları şunlardır:

| Toz Sınıfı | Parçacık Boyutu | Fiyat Aralığı |

|---|---|---|

| Düzensiz | -150 +10 μm | kg başına 15-25 ABD doları |

| Küresel | 15-45 μm | kg başına 25-60 ABD doları |

| Plazma Küresel | 15-45 μm | kg başına 45-120 ABD doları |

1 tonu aşan toplu siparişler için indirimli fiyatlar müzakere edilebilir. Ayrıca, ham madde, enerji ve nakliye maliyetleri için dalgalanan ek ücretler de olabilir.

6061 Toz Sistemlerinin Kurulumu, İşletimi ve Bakımı

6061 tozu ile çalışırken, depolama, taşıma ve işleme için uygun uygulamalar izlenmelidir:

| Etkinlik | Talimatlar |

|---|---|

| Depolama | Mühürlü toz kaplarını, nemden uzak, serin ve kuru bir alanda saklayın İlk giren, ilk çıkar envanter yönetimi Aşırı sıcaklıklardan ve nemden kaçının |

| Elleçleme | KKD kullanın – solunum cihazları, eldivenler, göz koruması Dökülmeleri ve tozu önlemek için tozu dikkatlice dökün Statik yükü dağıtmak için tüm ekipmanları topraklayın |

| İşleme | Tozu aşırı karıştırmayın veya aşırı yağlayıcı kullanmayın Pres veya yazıcıya düzgün toz beslemesi sağlayın Önerilen termal bağlama ve sinterleme döngülerini izleyin |

| Bakım | Toz taşıma ve işleme ekipmanlarını düzenli olarak sorunlara karşı kontrol edin Üretim çalıştıktan sonra kalıpları, takımları ve aksesuarları temizleyin Kritik boyutsal kontrolleri ve terazileri kalibre edin |

Uygun KKD, ekipman kontrolleri ve proses kontrolü, toz kontaminasyonunu en aza indirir ve uzun üretim çalışmaları boyunca tutarlı çıktı kalitesini korur.

6061 Alüminyum Toz Tedarikçisi Nasıl Seçilir

Doğru alüminyum toz tedarikçisini seçmek, yüksek kaliteli bileşenleri ekonomik olarak üretmek için çok önemlidir. Bir tedarikçi seçerken dikkat edilmesi gereken temel hususlar şunlardır:

- Toz türleri: Tedarikçi, küresel, karıştırılmış, atomize vb. çeşitli toz türleri sunmalıdır.

- Üretim kapasitesi: Tedarikçinin, üretim programına göre tutarlı miktarda toz sağlayabildiğinden emin olun.

- Kalite sistemleri: Tedarikçi, ISO 9001 gibi kalite sertifikalarına sahip olmalı ve süreçleri sıkı bir şekilde kontrol etmelidir.

- Teknik uzmanlık: Toz özelliklerini optimize etme konusunda işbirliği yapmak için metalurji ve toz üretimi konusunda bilgi sahibi tedarikçiler arayın.

- Müşteri hizmetleri: Soruşturmalara duyarlılık, teknik destek ve paketleme/lojistik hizmetleri hayati öneme sahiptir.

- Fiyatlar: Farklı tedarikçiler ve Toz kaliteleri arasındaki fiyatlandırmayı miktara göre karşılaştırın. Rekabetçi teklifler arayın.

- Test yetenekleri: Tedarikçi, her toz partisi için ayrıntılı test raporları sağlayabilmelidir.

- Envanter: Siparişler için stok seviyelerini ve teslim sürelerini sorun. Tam zamanında envanter yeteneği tercih edilir.

- Konum: Coğrafi yakınlık, özellikle sık küçük siparişler için nakliye maliyetlerini ve gecikmeleri azaltmaya yardımcı olur.

Bu kriterleri kapsamlı bir şekilde karşılayan bir tedarikçi seçmek, üretim için en tutarlı, uygun maliyetli 6061 tozunu sağlayacaktır.

Artıları ve Eksileri 6061 Alüminyum Alaşımlı Toz

6061 alüminyum alaşımlı toz, çeşitli avantajlar sunar, ancak dikkate alınması gereken bazı sınırlamalara da sahiptir:

Avantajlar

- Çeşitli ortamlarda mükemmel korozyon direnci

- Saf alüminyumdan ve diğer birçok alaşımdan daha yüksek mukavemet

- Çoğu kaynak yöntemi kullanılarak iyi kaynaklanabilirlik

- Özellikleri ayarlamak için ısıl işlem uygulanabilen çok yönlü alaşım

- Sertleştirildiğinde 2xxx ve 7xxx alaşımlarından daha iyi süneklik

- Havacılık uygulamalarında kullanılan özel alaşımlardan daha düşük maliyet

- Çok çeşitli toz tedarikçilerinden kolayca temin edilebilir

Dezavantajlar

- 2xxx ve 7xxx alüminyum alaşımlı tozlarından daha düşük mukavemet

- Çok yüksek sıcaklık uygulamaları için önerilmez

- Belirli ortamlarda gerilme korozyon çatlamasına duyarlıdır

- Toz metalurjisi prosesi, dövme işleminden daha pahalı olabilir

- Dövme 6061'e eşdeğer çekme özelliklerini elde etmek zor olabilir

- Yüzey kalitesi ve boyutsal hassasiyet, CNC ile işlenmiş parçalardan daha düşük olabilir

- Toz üretimi, patlayıcı ince alüminyum parçacıklarının işlenmesini gerektirir

Orta mukavemet, iyi korozyon direnci ve makul maliyetin gerekli olduğu birçok ticari uygulama için, 6061 alaşımlı toz en iyi ödünleşmeleri sunar. Çok yüksek mukavemet talep eden havacılık ve savunma uygulamaları, özel toz alaşım kalitelerine ihtiyaç duyacaktır.

6061, 6063, 7075 Alüminyum Alaşımlı Tozlar Arasındaki Karşılaştırma

6061 alüminyum alaşımlı toz, 6063 ve 7075 alaşımları arasında bir orta nokta sunar:

| Alaşım | Kompozisyon | Güç | Korozyon Direnci | Kaynaklanabilirlik | Maliyet |

|---|---|---|---|---|---|

| 6061 | Al-Mg-Si | Orta | Mükemmel | Mükemmel | Orta |

| 6063 | Al-Mg-Si | Düşük | Mükemmel | Mükemmel | Düşük |

| 7075 | Al-Zn-Mg | Yüksek | İyi | Adil | Yüksek |

- 6063, en düşük mukavemete ancak en iyi korozyon direncine ve kaynaklanabilirliğe sahiptir. Genellikle mimari uygulamalar için kullanılır.

- 6061, orta mukavemet, mükemmel korozyon direnci ve iyi kaynaklanabilirliğin en iyi kombinasyonunu sağlar. Endüstrilerde yapısal uygulamalarda yaygın olarak kullanılmaktadır.

- 7075, çok yüksek mukavemet sunar ancak daha zayıf korozyon direncine ve kaynaklanabilirliğe sahiptir. Ağırlıklı olarak yüksek mukavemetli havacılık uygulamalarında kullanılır.

Çoğu ticari toz metalurjisi uygulaması için, 6061 optimum özellik ve maliyet etkinliği dengesi sunar.

SSS

S: 6061 alüminyum tozunda ana alaşım elementleri nelerdir?

C: Ana alaşım elementleri magnezyum, silisyum, bakır ve kromdur. Magnezyum ve silisyum ilaveleri, çökelme sertleşme davranışını kontrol eder. Bakır, işleme özelliklerini iyileştirir. Krom, mukavemete ve korozyon direncine katkıda bulunur.

S: 6061-T4 ve T6 temperleri arasındaki fark nedir?

C: T4 durumunda, 6061, çözelti ısıl işlemine tabi tutulur ve doğal olarak kararlı bir duruma getirilir. T6, tepe mukavemetini elde etmek için çözelti ısıl işleminden sonra yapay olarak yaşlandırılır. T6, 6000 serisinde en yüksek mukavemeti sunar.

S: 6061 alüminyum tozu kaynaklanabilir mi?

C: Evet, 6061 tozu, dövme 6061 alaşımının mükemmel kaynaklanabilirliğini korur. Tozdan üretilen 6061 bileşenleri üzerinde çoğu füzyon ve katı hal kaynak işlemleri kolayca kullanılabilir. Çatlamayı önlemek için uygun ön ısıtma uygulamaları izlenmelidir.

S: Havacılıkta 6061 tozunun yaygın uygulamaları nelerdir?

C: 6061, bağlantı parçaları, braketler, iniş takımı parçaları, helikopter rotor bileşenleri, şanzıman gövdeleri, hidrolik manifoldlar ve orta ila yüksek mukavemet ve hafifliğin gerekli olduğu diğer montajlar gibi çeşitli kritik olmayan uçak bileşenleri için kullanılır.

S: 6061 alüminyum tozu, paslanmaz çelik tozu ile nasıl karşılaştırılır?

C: 6061, paslanmaz çelikten daha düşük mukavemete sahiptir ancak daha yüksek mukavemet/ağırlık oranı sunar. Bazı ortamlarda karbon çeliğinden daha iyi korozyon direnci sağlar ancak paslanmaz çelikten daha düşüktür. 6061 tozu, çoğu durumda paslanmaz çelikten daha düşük maliyetle bileşenler üretebilir.

S: 6061 alüminyum alaşımlı tozu kullanırken hangi önlemler gereklidir?

C: İnce alüminyum tozu oldukça reaktiftir ve yanıcıdır. Önlemler arasında ekipmanı topraklamak, tüm ateşleme kaynaklarından kaçınmak, uygun KKD giymek, ortamı nemden uzak tutmak ve yangın söndürme sistemlerine sahip olmak yer alır. Dikkatli toz işleme prosedürleri uygulanmalıdır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What particle size distribution (PSD) works best for LPBF with 6061 Aluminium Alloy Powder?

- Typically D10/50/90 ≈ 15/30/45 μm with high sphericity and low satellite count. This improves spreadability, packing, and melt-pool stability for higher density.

2) How should oxygen and hydrogen be controlled in 6061 powder for AM/MIM?

- For LPBF/EBM: target O ≤0.10 wt% (many OEMs prefer ≤0.05–0.08 wt%) and H ≤0.010 wt% to reduce porosity and hot cracking. For MIM: slightly higher O can aid sintering, but keep O ≤0.25 wt%. Verify via inert gas fusion per ASTM E1019.

3) What heat‑treatment path is recommended for AM parts made with 6061?

- Common sequence: stress‑relief (e.g., 300–350°C for 2–4 h), full solution heat treatment (~530–550°C, water quench), then artificial aging to T6 (e.g., 160–180°C for 6–12 h). Validate per part thickness and properties.

4) Can recycled 6061 Aluminium Alloy Powder be re‑used across builds?

- Yes, with sieve maintenance (e.g., 45–53 μm), removal of spatter/oxides, and blend‑back (10–30%) into virgin powder. Track PSD, flow, apparent/tap density, and O/H via a powder passport; re‑qualify mechanicals after several cycles.

5) What common printability challenges occur with 6061 and how to mitigate?

- Hot cracking and porosity: use optimized scan strategies (island/chessboard), preheat build plate (100–200°C), maintain chamber O2 < 300 ppm, and consider grain refiners in alloy variants when available.

2025 Industry Trends and Data

- Low‑oxygen atomization: VIM + inert gas atomization with argon recirculation reduces O to ≤0.06 wt% for 6061 AM grades.

- AM‑tuned 6xxx variants: Emerging 6061‑like powders with trace grain refiners (e.g., Zr/Sc micro‑additions) to curb cracking and raise as‑built strength.

- ESG and cost: Disclosed recycled Al content (15–35%) and closed‑loop powder recovery standard in RFQs.

- Post‑processing playbooks: More published T6/T7 thermal routes tailored to LPBF 6061 for improved fatigue and corrosion.

- In‑situ monitoring: Melt‑pool imaging and acoustic signatures increasingly tied to powder lot passports for faster qualification.

| KPI (6061 Aluminium Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Spreadability, density | ISO/ASTM 52907; supplier QC |

| Oxygen in AM‑grade 6061 (wt%) | 0.08–0.12 | 0.04–0.08 | Porosity/cracking | ASTM E1019 |

| As‑built density (LPBF) | 99.2–99.6% | 99.6–99.9% | Mekanik özellikler | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxidation control | Machine vendor guidance |

| Qualified reuse cycles (LPBF) | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Disclosed recycled Al content (%) | Sınırlı | 15-35 | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3122 (AM property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Aluminum Alloys: https://dl.asminternational.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF 6061 with Low‑Oxygen Powder and Preheat for Automotive Housings (2025)

- Background: An automotive supplier needed leak‑tight, lightweight housings with consistent mechanicals.

- Solution: VIM + inert gas atomized 6061 Aluminium Alloy Powder (PSD 15/30/45 μm; O = 0.055 wt%); build‑plate preheat 160°C; island hatch; contour passes; stress‑relief + solution + T6 aging; CT‑based acceptance.

- Results: As‑built density 99.85%; helium leak rate <1×10⁻⁹ mbar·L/s; YS/UTS +8–10% vs. 2023 baseline; scrap −21%; validated 6 reuse cycles with 20% blend‑back.

Case Study 2: Sinter‑Based AM (Binder Jet) 6061 Heat Sinks with Sinter‑HIP (2024)

- Background: An electronics OEM required high‑surface‑area heat sinks with lower unit cost.

- Solution: Fine spherical 6061 powder (D50 ≈ 18 μm); binder jetting; debind in N₂; sinter in H₂‑N₂ followed by HIP; aging to T6; dye penetrant and thermal conductivity tests.

- Results: Final density 99.1–99.4%; thermal conductivity 150–160 W/m·K post‑T6; unit cost −12% vs. CNC + brazed fins; lead time −30%.

Expert Opinions

- Prof. John Campbell, Metallurgy (retired), University of Birmingham; casting and aluminum alloys expert

- Viewpoint: “Powder cleanliness—minimizing bifilm/oxide populations—remains decisive for fatigue and leak‑tightness in AM‑processed 6061.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking melt‑pool imaging to powder passports can flag off‑spec 6061 lots earlier than downstream tensile tests.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AM‑tuned 6xxx chemistries with micro‑additions show promise to tame hot cracking while preserving corrosion resistance.”

Affiliation links:

- University of Birmingham: https://www.birmingham.ac.uk

- NIST (Additive Manufacturing): https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3122

- Metrology: LECO O/H analyzers (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; CT for internal porosity; helium leak testing

- Process/simulation: Ansys Additive or Simufact Additive for scan/preheat optimization; Thermo‑Calc/DICTRA for Al‑Mg‑Si precipitation modeling; nTopology for lattice heat‑sink optimization

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs focused on PSD, interstitials, reuse, and heat treatment; introduced a 2025 KPI table and trend insights for AM/MIM use of 6061 Aluminium Alloy Powder; provided two recent case studies (LPBF automotive housings; binder‑jet heat sinks); included expert viewpoints with affiliations; compiled standards, simulation, and safety resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, OEMs publish new O/H limits or preheat guidance for 6061 AM grades, or new datasets on AM‑tuned 6xxx chemistries and in‑situ monitoring correlations are released.