3D baskı teknolojisinin sürekli gelişmesiyle birlikte, 3D baskı toz metal malzemelerinin pazar payı da yüksek olmaya devam ediyor.

Bu makale esas olarak aerosolizasyon teknolojisindeki son gelişmeleri, 3D baskı için metal tozu hazırlama sürecini tanıtmakta ve 3D baskı metal tozu hazırlama teknolojisinin mevcut durumunu analiz etmektedir.

3D baskı teknolojisi yeni bir baskı teknolojisi türüdür, olağanüstü avantajı, mekanik işleme veya herhangi bir kalıp olmadan, bilgisayar grafik verilerinden herhangi bir parça şeklini doğrudan üretebilmesi, böylece ürün geliştirme döngüsünü büyük ölçüde azaltması, üretkenliği artırması ve üretim maliyetlerini düşürmesidir.

metal parçaların 3D baskısı için en önemli hammadde olan 3D baskı metal tozu, hazırlama yöntemi çok dikkat çekti, metal parçalar 3D baskı endüstrisi zincirinin en önemli parçası olarak 3D baskı Metal tozu, aynı zamanda en büyük değer.

3D baskı endüstrisinde dünyanın önde gelen uzmanları, 1 mm'den daha küçük bir boyuta sahip bir grup metal parçacığını ifade eden 3D baskı metal tozunun net bir tanımına sahiptir. Bu, tek metal tozu, alaşım tozu ve metalik özelliklere sahip belirli refrakter bileşik tozu içerir.

Şu anda, 3D baskı metal tozu malzemeleri arasında kobalt-krom alaşımı, paslanmaz çelik, endüstriyel çelik, bronz alaşımı, titanyum alaşımı ve nikel-alüminyum alaşımı bulunmaktadır. Bununla birlikte, iyi plastisiteye ek olarak, 3D baskılı metal tozları ayrıca ince parçacık boyutu, dar parçacık boyutu dağılımı, yüksek küresellik, iyi akışkanlık ve yüksek yığın yoğunluğu gereksinimlerini de karşılamalıdır.

Metal Tozu Üretim Süreci

Şu anda, hazırlama sürecine göre toz hazırlama yöntemi şu şekilde ayrılabilir: indirgeme yöntemi, elektroliz yöntemi, karbonil ayrıştırma yöntemi, öğütme yöntemi, atomizasyon yöntemi, vb.

Bunlar arasında indirgeme, elektroliz ve atomizasyon yöntemleriyle üretilen tozun toz metalurjisi endüstrisi için hammadde olarak kullanılması daha yaygındır. Bununla birlikte, elektrolitik ve indirgeme yöntemleri tek metal tozlarının üretimi ile sınırlıdır, alaşım tozları için ise bu yöntemler uygulanabilir değildir.

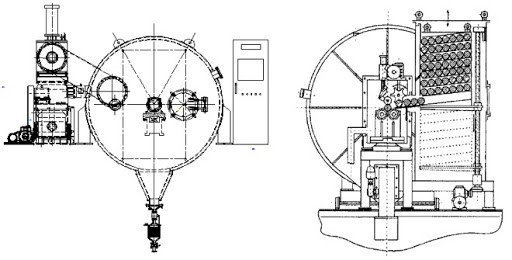

Atomizasyon yöntemi alaşım tozlarının üretimi için kullanılabilir ve modern atomizasyon işlemi tozun şeklini de kontrol edebilir ve gelişen atomizasyon odası yapısı atomizasyon verimliliğini önemli ölçüde artırmıştır, bu da atomizasyon yöntemini kademeli olarak ana toz üretim yöntemi haline getirmiştir.

Atomizasyon yöntemi, 3D baskı sarf malzemeleri metal tozunun özel gereksinimlerini karşılar. Atomizasyon yöntemi, erimiş metali yaklaşık 150μm'den daha küçük boyutlu parçacıklara ezmek için mekanik yöntemi ifade eder.

Aerosolizasyon, metal ve alaşım tozları üretmenin ana yöntemlerinden biridir. Aerosolizasyonun temel prensibi, sıvı metal akışının küçük damlacıklara bölünmesi ve yüksek hızlı hava akışı ile toz halinde katılaştırılması işlemidir. Yüksek saflık, düşük oksijen içeriği, kontrol edilebilir toz boyutu, düşük üretim maliyeti ve yüksek küresellik avantajları nedeniyle, yüksek performanslı ve özel alaşımlı toz hazırlama teknolojisinin ana gelişme yönü haline gelmiştir. Bununla birlikte, gaz atomizasyon yönteminin de eksiklikleri vardır.

Yüksek basınçlı hava akışının enerjisi, yüksek basınçlı su akışınınkinden çok daha küçüktür, bu nedenle metal eriyik üzerindeki gaz atomizasyonunun frenleme verimliliği, su atomizasyonundan daha düşüktür, bu da gaz atomize tozun atomizasyon verimliliğini düşürür, böylece atomize tozun hazırlama maliyetini artırır.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | HAZIRLIK | Gas Atomization (VIGA/EIGA) | Su Atomizasyonu |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | Yüksek |

| Relative powder cost | Yüksek | Orta | Düşük |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.