O que é impressão 3D?

A impressão 3D, também conhecida como manufatura aditiva, é um processo que permite que um objeto sólido tridimensional de qualquer formato seja realizado rapidamente por meio de um modelo digital. A essência da impressão 3D é gerar um arquivo de modelo digital editando uma série de fatias digitais de um estilo de processamento específico por meio de software de design auxiliado por computador e, em seguida, usar aditivos específicos como materiais de ligação de acordo com as dimensões do desenho do modelo, usando equipamento de moldagem específico, ou seja, impressoras 3D, para fazer pós de metal sólido ou substâncias altamente maleáveis na forma de pó, líquido ou filamento. Processamento em camadas, empilhamento de moldagem para que a matéria-prima derreta e aumente essas finas camadas camada por camada, para finalmente “imprimir” um objeto sólido real e tridimensional.

Os materiais de impressão 3D

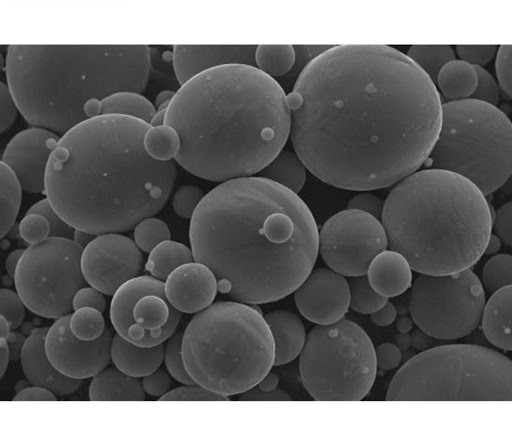

Os maiores especialistas mundiais na indústria de impressão 3D definem o pó metálico para impressão 3D como um grupo de partículas de metal com menos de 1 mm de tamanho. Isso inclui pós de metal único, pós de liga e certas ligas de pó de compostos refratários com propriedades metálicas, ligas de bronze, aços industriais, aços inoxidáveis, ligas de titânio e ligas de níquel-alumínio. No entanto, além da boa plasticidade, os pós metálicos para impressão 3D também devem atender aos requisitos de tamanho de partícula fina, distribuição de tamanho de partícula estreita, alta esfericidade, boa fluidez e alta densidade aparente.

A influência da forma da partícula do pó de metal, tamanho da partícula e sua distribuição no produto impresso em 3D acabado

No processo de preparação de pó metálico, as partículas de pó assumirão diferentes formas com diferentes métodos de preparação, tais como esférico, subesférico, poligonal, esponjoso poroso, dendrítico, etc. O formato da partícula do pó afeta diretamente a fluidez e a densidade aparente do pó, que por sua vez tem um impacto nas propriedades das peças de metal preparadas.

Pós esféricos ou quase esféricos têm boa fluidez, são menos propensos a obstruir o sistema de fornecimento de pó durante a impressão e podem ser espalhados em camadas finas, melhorando assim a precisão dimensional e a qualidade da superfície das peças impressas em 3D, bem como a densidade e uniformidade do tecido das peças, tornando-as o tipo de formato de matéria-prima preferido para impressão 3D. Porém, deve-se observar que os pós esféricos possuem baixa densidade de empacotamento de partículas e grandes vazios, tornando as peças menos densas, o que também afeta a qualidade da conformação.

Quanto menor for o tamanho da partícula do pó metálico, mais propício para a sinterização suave, porque quanto menor o tamanho da partícula, quanto maior a área superficial específica, maior será a força motriz da sinterização. Além disso, os espaços vazios entre as partículas de pó fino são pequenos e a conexão entre o pó em camadas adjacentes é estanque, o que é propício para melhorar a densificação de sinterização e a resistência de sinterização. Pequenas partículas de pó metálico também podem preencher os espaços vazios de partículas grandes, o que pode melhorar a densidade de empilhamento do pó, contribuindo assim para melhorar a qualidade da superfície e a resistência das peças metálicas impressas. Porém, não quanto mais finas as partículas melhor, se muitas partículas finas, no processo de sinterização é fácil aparecer o fenômeno de “esferoidização”, fácil de causar a espessura irregular do pó de assentamento. O fenômeno denominado de “esferoidização”, ou seja, a fim de tornar a superfície do metal líquido derretido e a superfície do meio circundante do sistema com o mínimo de energia livre, sob a ação da tensão superficial, a forma da superfície do metal líquido para a transformação da superfície esferóide de um fenômeno. Esferoidização ”geralmente evita que o pó de metal se solidifique para formar uma poça lisa contínua após a fusão, formando assim uma parte solta e porosa, resultando em falha de moldagem.

Additional FAQs: The Influence of Metal Powder

1) How does particle shape affect powder bed density and final part porosity?

- Spherical powders flow and spread uniformly, reducing voids between layers and improving relative density. Angular/dendritic powders can increase mechanical interlocking but lower flowability, causing layer defects and porosity bands.

2) What particle size distribution (PSD) is ideal for LPBF/SLM?

- A narrow, near-unimodal PSD with D10 ≈ 15–20 µm, D50 ≈ 30–35 µm, D90 ≈ 45–55 µm is common. Slight bimodality can raise packing density by letting fines fill interstices, but excessive fines increase spatter, oxidation, and “balling” (spheroidization).

3) How do satellites and agglomerates influence build quality?

- Satellites increase effective roughness and reduce flow, causing uneven layer thickness and local energy overdosing. Agglomerates can trap gas, leading to lack‑of‑fusion or keyhole porosity. Image analysis per ISO 13322 helps quantify and control them.

4) Why does moisture content matter for powder spreading and fusion?

- Adsorbed moisture increases cohesion and reduces flowability; it also elevates hydrogen/oxygen pickup during melting, promoting porosity and hot cracking in sensitive alloys. Store under inert gas with desiccant; verify via Karl Fischer and O/N/H testing.

5) Can reused powder maintain properties across multiple cycles?

- Yes, if sieved and monitored. Track PSD shift, satellite growth, oxide thickness, and O/N/H. Establish reuse limits tied to CT porosity metrics and mechanical property acceptance, refreshing with virgin powder as needed.

2025 Industry Trends: Powder Shape, Size, and Distribution Effects

- Inline rheology and vision: Printers increasingly integrate spreadability metrics and bed imaging to flag shape/PSD anomalies in real time.

- Digital powder passports: Genealogy linking PSD, sphericity, and O/N/H across reuse cycles adopted in aerospace/medical.

- Atomization advances: EIGA/UPC and plasma spheroidization reduce satellites and narrow PSDs, improving layer consistency.

- AI-driven parameter tuning: Melt pool signatures tied to PSD/shape statistics optimize energy density to minimize balling and porosity.

- Sustainability: Closed-loop reclamation sorts fines/oversize to maintain target PSD while maximizing reuse.

2025 Snapshot: Shape/PSD Quality Metrics vs. Build Outcomes (Indicative)

| Powder metric (typical LPBF targets) | 2023 fleet median | 2025 fleet median | Impact on build KPIs |

|---|---|---|---|

| Circularity/sphericity (image analysis) | 0.90 | 0.93 | Higher flow, fewer streaks |

| Satellite content (% by count) | 4–6% | 2–3% | Lower recoater alarms |

| PSD D10/D50/D90 (µm) | 18/33/52 | 20/34/50 | Tighter layer thickness |

| Moisture at fill (ppm H2O) | 350–500 | 150–250 | Reduced gas porosity |

| First‑pass density (relative, %) | 99.3–99.5 | 99.5–99.7 | Less HIP reliance |

| First‑article pass rate (%) | ~68 | ~75 | Fewer rebuilds |

Sources:

- ISO/ASTM 52907 (feedstock requirements), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527 (powder characterization), ASTM E2651/E1019 (O/N/H): https://www.astm.org

- NIST AM‑Bench and powder‑bed monitoring research: https://www.nist.gov/ambench

- MPIF standards and guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Reducing Balling via PSD Tuning in 316L (2025)

Background: A service bureau observed surface ripples and occasional balling on thin walls despite stable parameters.

Solution: Narrowed fines tail (raised D10 from 16→20 µm), reduced satellites via secondary plasma spheroidization; implemented humidity-controlled hopper purge and 0.5% contour energy reduction.

Results: Surface Ra improved 14%; lack‑of‑fusion defects down 40% (CT); first‑pass yield +9% across six builds.

Case Study 2: Image‑Based Shape Control for Ti‑6Al‑4V Reuse (2024)

Background: An aerospace supplier needed to extend powder reuse without compromising fatigue properties.

Solution: Introduced per‑lot image analysis for circularity and satellite count; dynamic sieving thresholds; periodic oxygen checks; adjusted stripe overlap when circularity dropped below 0.91.

Results: Reuse cycles extended from 6–7 to 9–10; oxygen remained ≤0.12 wt%; high‑cycle fatigue scatter narrowed by 12%.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Bed imaging and spreadability metrics tied to PSD and shape are now strong predictors of porosity—and are increasingly used for in‑process acceptance.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and particle morphology together narrows property scatter; fines management is especially critical for titanium alloys.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Digital powder passports with PSD and sphericity trends across reuse are becoming standard for serial production qualifications.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651/E1019 (O/N/H analysis): https://www.astm.org

- ISO 13322‑1/2 for particle image analysis: https://www.iso.org

- NIST AM‑Bench datasets and powder‑bed monitoring: https://www.nist.gov/ambench

- MPIF Standard 01/35 for powder characterization and design: https://www.mpif.org

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; created a 2025 snapshot table linking shape/PSD metrics to build outcomes with sources; included two recent case studies; provided expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, OEMs mandate new powder passport fields, or in‑situ monitoring practices change acceptance criteria by >10%