¿Qué es la impresión 3D?

La impresión 3D, también conocida como fabricación aditiva, es un proceso que permite realizar rápidamente un objeto sólido tridimensional de cualquier forma a través de un modelo digital. La esencia de la impresión 3D es generar un archivo de modelo digital mediante la edición de una serie de cortes digitales de un estilo de procesamiento específico a través de un software de diseño asistido por computadora, y luego usar aditivos específicos como materiales de unión de acuerdo con las dimensiones del dibujo del modelo. utilizando equipos de moldeo específicos, es decir, impresoras 3D, para fabricar polvos metálicos sólidos o sustancias altamente maleables en forma de polvo, líquido o filamento. Procesamiento en capas, moldeado de apilamiento para que la materia prima se derrita y aumente estas capas delgadas capa por capa, para finalmente "imprimir" un objeto sólido real y tridimensional.

Los materiales de impresión 3D

Los principales expertos mundiales en la industria de la impresión 3D definen el polvo metálico para la impresión 3D como un grupo de partículas metálicas de menos de 1 mm de tamaño. Esto incluye polvos de un solo metal, polvos de aleación y ciertas aleaciones en polvo de compuestos refractarios con propiedades metálicas, aleaciones de bronce, aceros industriales, aceros inoxidables, aleaciones de titanio y aleaciones de níquel-aluminio. Sin embargo, además de una buena plasticidad, los polvos metálicos para impresión 3D también deben cumplir con los requisitos de tamaño de partícula fina, distribución de tamaño de partícula estrecha, alta esfericidad, buena fluidez y alta densidad aparente.

La influencia de la forma de las partículas de polvo metálico, el tamaño de las partículas y su distribución en el producto impreso en 3D terminado.

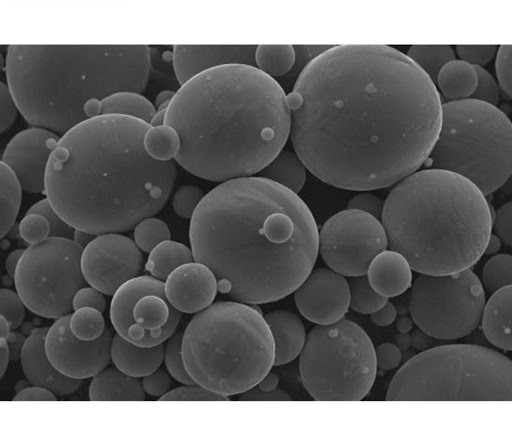

En el proceso de preparación de polvo metálico, las partículas de polvo tomarán diferentes formas con diferentes métodos de preparación, como esféricos, subesféricos, poligonales, esponjosos porosos, dendríticos, etc. La forma de las partículas del polvo afecta directamente la fluidez y la densidad aparente del polvo, que a su vez tiene un impacto en las propiedades de las piezas metálicas preparadas.

Los polvos esféricos o casi esféricos tienen buena fluidez, es menos probable que obstruyan el sistema de suministro de polvo durante la impresión y se pueden esparcir en capas delgadas, mejorando así la precisión dimensional y la calidad de la superficie de las piezas impresas en 3D, así como la densidad y uniformidad del tejido. de las piezas, lo que las convierte en el tipo de forma de materia prima preferido para la impresión 3D. Sin embargo, debe tenerse en cuenta que los polvos esféricos tienen una densidad de empaquetamiento de partículas baja y grandes huecos, lo que hace que las piezas sean menos densas, lo que también afecta la calidad de formación.

Cuanto menor sea el tamaño de partícula del polvo metálico, más propicio para la sinterización suave, porque cuanto menor sea el tamaño de partícula, mayor será el área de superficie específica, mayor será la fuerza impulsora de la sinterización. Además, los huecos entre las partículas finas de polvo son pequeños y la conexión entre el polvo en capas adyacentes es estrecha, lo que favorece la mejora de la densificación y la resistencia de la sinterización. Las partículas pequeñas de polvo metálico también pueden llenar los huecos de partículas grandes, lo que puede mejorar la densidad de apilamiento del polvo, contribuyendo así a mejorar la calidad de la superficie y la resistencia de las piezas metálicas impresas. Sin embargo, no cuanto más finas sean las partículas, mejor, si hay demasiadas partículas finas, en el proceso de sinterización es fácil que aparezca el fenómeno de "esferoidización", fácil de causar el grosor desigual del polvo de colocación. El llamado fenómeno de "esferoidización", es decir, para hacer que la superficie líquida del metal fundido y la superficie del medio circundante del sistema con la energía libre mínima, bajo la acción de la tensión superficial, la forma de la superficie líquida del metal para la transformación de la superficie esferoide de un fenómeno. La esferoidización ”generalmente evita que el polvo de metal se solidifique para formar un charco continuo y uniforme después de la fusión, formando así una parte suelta y porosa, lo que da como resultado una falla en el moldeado.