O mundo da manufatura está passando por uma transformação significativa. As técnicas tradicionais, embora bem estabelecidas e confiáveis, estão enfrentando desafios cada vez maiores em uma era que exige inovação, personalização e peças leves e de alto desempenho. Entre Pó à base de níquel A impressão 3D é uma tecnologia revolucionária que está revolucionando as coisas. Mas como ela se compara aos métodos testados e aprovados? Aperte os cintos, pois estamos mergulhando fundo no fascinante mundo da impressão 3D à base de níquel, comparando-a frente a frente com as tecnologias de fabricação tradicionais.

Comparação das características do processo

Fabricação tradicional: Pense nisso como assar um bolo. Você tem um molde (pense em fundição ou forjamento), despeja a "massa" (metal fundido) e deixa esfriar e solidificar na forma desejada. As técnicas tradicionais comuns para ligas de níquel incluem:

- Elenco: A liga de níquel fundido é despejada em uma cavidade do molde que reproduz a geometria da peça final. Depois de resfriado, o molde é removido e o excesso de material é usinado.

- Forjamento: Uma barra de níquel aquecida é martelada ou pressionada em um formato específico usando matrizes. Esse processo fortalece a estrutura de grãos do metal.

- Usinagem: Um bloco sólido de liga de níquel é esculpido na forma desejada usando ferramentas de corte controladas por computador.

Impressão 3D em pó à base de níquel: Imagine-se construindo seu bolo camada por camada. Um laser de alta potência funde minúsculas partículas de liga de níquel, seguindo um plano digital. Vamos detalhar o processo:

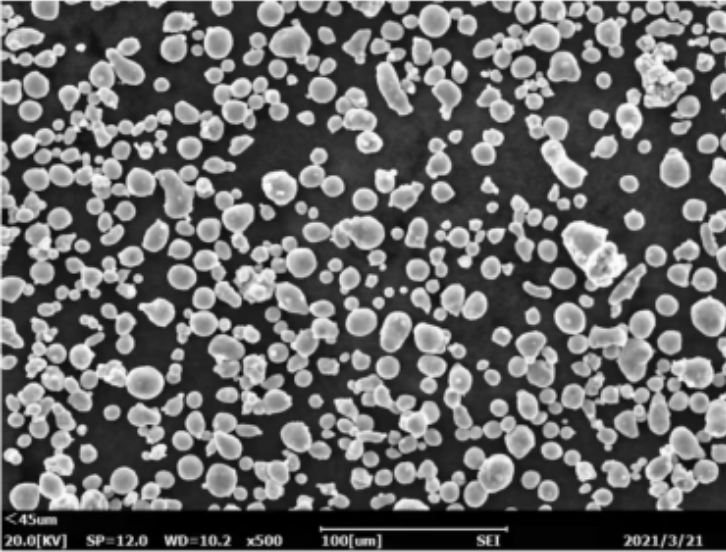

- Preparação do pó: A liga de níquel é atomizada em um pó fino com tamanho e distribuição de partículas específicos para uma impressão ideal.

- Processo de impressão: Uma camada de pó é espalhada em uma plataforma de construção. Um feixe de laser derrete seletivamente as partículas de pó de acordo com o projeto, criando uma única camada da peça. Esse processo se repete, construindo o objeto camada por camada.

- Pós-processamento: A peça impressa pode ser submetida a tratamento térmico para aliviar o estresse ou melhorar as propriedades mecânicas. As estruturas de suporte usadas durante a impressão são removidas.

Em um relance:

| Recurso | Fabricação tradicional | Impressão 3D em pó à base de níquel |

|---|---|---|

| Processo | Subtrativo (remoção de material) ou Aditivo (modelagem de metal fundido) | Aditivo (construção camada por camada) |

| Ferramentas | Requer moldes ou matrizes complexos e caros | Necessidade mínima de ferramentas, os dados do projeto orientam o processo |

| Flexibilidade de design | Limitado pela complexidade do molde ou matriz | É possível obter geometrias altamente complexas e intrincadas |

| Resíduos de materiais | Pode ser significativo, especialmente na usinagem | Desperdício mínimo, o pó não utilizado pode ser reciclado |

| Volume de produção | Ideal para produções de alto volume | Mais adequado para peças de baixo volume, personalizadas ou complexas |

Comparação de vantagens e desvantagens

Agora que entendemos os processos básicos, vamos ver como eles se saem em uma batalha frente a frente:

Fabricação tradicional:

Vantagens:

- Econômico para grandes volumes: Para a produção em massa de peças simples, os métodos tradicionais oferecem custos mais baixos por unidade.

- Tecnologia estabelecida: Esses métodos foram refinados ao longo de décadas, resultando em resultados confiáveis e previsíveis.

- Ampla seleção de materiais: As técnicas tradicionais podem lidar com uma gama mais ampla de ligas metálicas em comparação com a impressão 3D.

Desvantagens:

- Complexidade de projeto limitada: A criação de geometrias complexas pode ser difícil e cara com os métodos tradicionais.

- Altos custos iniciais com ferramentas: Os moldes e matrizes para fundição ou forjamento podem representar um investimento significativo.

- Resíduos de materiais: A remoção significativa de material na usinagem ou o excesso de material na fundição podem levar a custos mais altos e ao impacto ambiental.

Pó à base de níquel Impressão 3D:

Vantagens:

- Liberdade de design inigualável: Geometrias altamente complexas, canais internos e estruturas leves são facilmente alcançáveis.

- Redução do prazo de entrega: A não necessidade de ferramentas complexas permite ciclos de produção mais rápidos, especialmente para protótipos ou tiragens de baixo volume.

- Desperdício mínimo de material: O pó não utilizado pode ser reciclado, minimizando o consumo de material e o impacto ambiental.

- Peças leves: A capacidade de criar estruturas internas complexas permite uma redução significativa do peso.

Desvantagens:

- Custo mais alto por unidade: Atualmente, a impressão 3D de ligas à base de níquel pode ser mais cara do que os métodos tradicionais para produção de alto volume.

- Seleção limitada de materiais: A variedade de ligas de níquel que podem ser impressas ainda está evoluindo em comparação com os métodos tradicionais.

- Requisitos de pós-processamento: As peças impressas podem exigir tratamento térmico ou remoção da estrutura de suporte, o que aumenta o tempo de processamento.

O veredicto: Não há um vencedor claro aqui. A escolha entre a fabricação tradicional e a impressão 3D em pó à base de níquel depende de suas necessidades específicas. Para a produção de alto volume de peças simples, os métodos tradicionais podem ser a melhor opção. No entanto, se a complexidade do projeto, a prototipagem rápida ou a leveza das peças forem essenciais, a impressão 3D em pó à base de níquel surge como uma opção atraente. À medida que a tecnologia de impressão 3D amadurece, espera-se que os custos de produção diminuam, tornando-a uma opção mais viável para uma variedade maior de aplicações.

Aplicativos de Pó à base de níquel impressao 3D

As ligas de níquel são conhecidas por sua força excepcional, resistência a altas temperaturas e resiliência à corrosão. Essas propriedades as tornam ideais para aplicações exigentes em vários setores:

- Aeroespacial: A impressão 3D à base de níquel está sendo usada para criar componentes leves e de alta resistência para motores a jato, fuselagens e naves espaciais. A capacidade de produzir canais de resfriamento complexos dentro das peças permite um melhor gerenciamento térmico.

Imagine um combustor de motor a jato. Tradicionalmente, esse componente essencial é um conjunto complexo de muitas peças. A impressão 3D à base de níquel permite que os engenheiros criem um único e complexo combustor com canais de resfriamento internos, reduzindo o peso e a complexidade e melhorando o desempenho.

- Petróleo e gás: As ligas de níquel podem resistir a ambientes severos de fundo de poço. A impressão 3D permite a criação de componentes de poço personalizados, dispositivos de controle de fluxo e até mesmo ferramentas de fundo de poço com recursos internos complexos para melhorar a funcionalidade.

Pense em um sensor de pressão de fundo de poço. Tradicionalmente, esse seria um componente usinado complexo. A impressão 3D permite um design mais leve e intrincado com canais internos para fluxo de fluido e medição de pressão, tudo em uma única peça.

- Médico: As ligas de níquel biocompatíveis estão sendo usadas em implantes e próteses. A impressão em 3D permite projetos personalizados que se adaptam perfeitamente à anatomia do paciente, levando a um melhor ajuste e função.

- Automotivo: A impressão 3D à base de níquel está sendo explorada para a criação de componentes de alto desempenho, como pistões, bielas e até mesmo pinças de freio. A capacidade de projetar estruturas leves com alta resistência é particularmente atraente para o setor automotivo.

O futuro da Pó à base de níquel impressao 3D

O futuro da impressão 3D em pó à base de níquel é brilhante. À medida que a pesquisa e o desenvolvimento continuam, podemos esperar ver:

- Redução dos custos de produção: Espera-se que os avanços na tecnologia e nos materiais de impressão reduzam o custo por unidade, tornando a impressão 3D mais competitiva para aplicações mais amplas.

- Seleção de materiais ampliada: A variedade de ligas de níquel imprimíveis continuará a crescer, oferecendo aos engenheiros mais opções para necessidades específicas de desempenho.

- Velocidades de impressão mais rápidas e volumes de construção maiores: Os avanços na tecnologia de impressão levarão a tempos de impressão mais rápidos e à capacidade de criar peças maiores e mais complexas.

- Integração com outras tecnologias: A impressão 3D pode ser combinada com outras técnicas avançadas de fabricação, como usinagem ou acabamento de superfície, para obter uma solução completa.

Perguntas frequentes

Aqui estão algumas perguntas frequentes sobre a impressão 3D em pó à base de níquel:

| Pergunta | Resposta |

|---|---|

| Quais são as características de acabamento da superfície das peças impressas em 3D à base de níquel? | O acabamento da superfície pode variar dependendo do processo de impressão e das técnicas de pós-processamento. As peças podem exigir usinagem ou polimento adicional para obter o acabamento de superfície desejado. |

| As peças impressas em 3D à base de níquel podem ser soldadas ou unidas a outros componentes? | Sim, as peças impressas em 3D à base de níquel podem ser soldadas usando técnicas especializadas. Entretanto, a soldabilidade pode variar dependendo da liga específica e dos parâmetros de impressão. |

| Quais são os benefícios ambientais da impressão 3D à base de níquel? | Em comparação com os métodos tradicionais, a impressão 3D oferece menos desperdício de material e menor consumo de energia devido à remoção mínima de material. |

| A impressão 3D à base de níquel é segura? | O pó de níquel pode ser perigoso para a saúde se inalado. Protocolos de segurança e sistemas de ventilação adequados são essenciais ao trabalhar com níquel em pó em um ambiente de impressão 3D. |

Em conclusão

A impressão 3D em pó à base de níquel é uma tecnologia transformadora com o potencial de revolucionar vários setores. Embora não substitua totalmente a fabricação tradicional, ela oferece vantagens exclusivas para aplicações que exigem geometrias complexas, peças leves e prototipagem rápida. À medida que a tecnologia amadurece e os custos diminuem, podemos esperar que a impressão 3D à base de níquel desempenhe um papel cada vez mais significativo no futuro da manufatura.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| Métrico | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | N/A | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | N/A | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | N/A | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.