A tecnologia de manufatura aditiva a laser é um método de manufatura que usa o laser como fonte de calor e usa o efeito de foco do feixe de alta energia do laser para derreter rapidamente o pó de metal.

Devido à alta densidade de energia do laser, ele pode realizar a fabricação de metais difíceis de usinar, como ligas de titânio e ligas de alta temperatura usadas na indústria aeroespacial, etc. A tecnologia de fabricação aditiva a laser também tem a vantagem de não ser limitada por a estrutura das peças, que podem ser utilizadas para o processamento e fabricação de estruturas complexas, de difícil processamento e peças de paredes finas.

Atualmente, a tecnologia de manufatura aditiva a laser tem sido aplicada a materiais que cobrem ligas de titânio, ligas de alta temperatura, ligas à base de ferro, ligas de alumínio, ligas refratárias, ligas amorfas, cerâmicas e materiais gradientes, etc. Tem vantagens significativas na fabricação de componentes complexos de alto desempenho no campo aeroespacial e estruturas complexas porosas no campo de biofabricação.

A tecnologia de manufatura aditiva com laser como fonte de calor é dividida principalmente em processo de deposição a laser com base na alimentação de pó e tecnologia de fusão de área selecionada a laser com base no espalhamento de pó.

Devido aos diferentes nomes das unidades, a tecnologia de deposição de fusão a laser baseada em alimentação de pó também é conhecida como deposição de energia direcionada, DED, formação de sólidos a laser, LSF, deposição direta de metal, DMD, deposição de fusão a laser, LMD, etc. o nome, o princípio é usar o princípio básico da prototipagem rápida, usando pó de metal como matéria-prima, usando um laser de alta energia como fonte de energia, de acordo com o caminho de processamento pré-determinado, a sincronização do pó de metal dado a a fusão camada por camada, solidificação rápida e deposição camada por camada, de modo a alcançar a fabricação direta de peças de metal.

Normalmente, a plataforma do sistema de formação de metal a laser consiste em um laser, mesa CNC, bico de alimentação de pó, alimentador de pó ajustável de alta precisão e outros dispositivos auxiliares, conforme mostrado na figura abaixo. Os lasers disponíveis para o processo de preparação do padrão são divididos principalmente em lasers semicondutores contínuos, lasers de fibra contínua, lasers contínuos de CO2 e lasers pulsados YAG: Nd de acordo com o padrão do feixe. De acordo com a colocação de bicos, divididos principalmente em grupo de bico de alimentação de pó coaxial e bico de alimentação de pó lateral.

A tecnologia de fusão seletiva a laser usa laser de alto brilho para derreter diretamente o material em pó de metal sem aglutinante, e os modelos 3D são formados diretamente em qualquer peça estrutural complexa com desempenho comparável ao forjado, e as peças precisam apenas de acabamento de superfície para serem usadas. As principais tecnologias aditivas a laser incluem fusão seletiva a laser (SLM), processo de deposição em leito de pó, etc.

O princípio básico da fusão por zona de laser é que o feixe de laser é varrido de acordo com um caminho pré-planejado para derreter o pó de metal pré-depositado; após completar um nível de varredura, a câmara de trabalho desce uma camada de altura e a camada de pó repõe uma camada de pó e assim por diante repetidamente, camada por camada, até que as peças de metal necessárias sejam fabricadas, todo o processo está em um ambiente de vácuo, o que pode efetivamente evitar a influência de impurezas prejudiciais no ar.

O processo de fusão seletiva a laser pode ser feito diretamente em produtos metálicos finais, eliminando a transição intermediária. As peças preparadas têm alta precisão dimensional e boa rugosidade superficial (Ra 10 ~ 30μm), o que é adequado para várias formas complexas de peças de trabalho, especialmente para peças de trabalho complexas com estruturas de formas internas complexas. Não pode ser fabricado por métodos tradicionais; adequado para peças estruturais complexas de lote único e pequeno sem molde, rápido A máquina é adequada para peças estruturais complexas de peça única e de baixo volume sem molde e fabricação de resposta rápida.

Additional FAQs: Laser Additive Manufacturing Technology

1) What are the main differences between Laser Powder Bed Fusion (LPBF/SLM) and Directed Energy Deposition (DED)?

- LPBF uses a powder bed and fine lasers to achieve high resolution and surface finish; best for complex, small-to-medium parts. DED feeds powder (or wire) into a laser melt pool; excels at larger parts, repairs, feature addition, and graded materials with higher deposition rates.

2) Which lasers are most common and how do they affect build quality?

- Fiber lasers (1070 nm) dominate for LPBF due to beam quality (M² ~1.1–1.5) and efficiency; high-power multimode fiber lasers (1–2 kW+) are common for DED. Shorter wavelengths (green, 515–532 nm) increasingly used for reflective metals like copper and precious alloys to improve absorptivity and reduce spatter.

3) How should powder specifications be chosen for laser additive manufacturing technology?

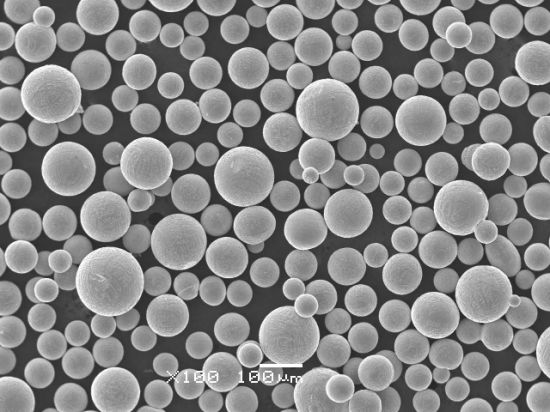

- Prefer spherical, gas/plasma-atomized powders with tight PSD: LPBF typically 15–45 µm; DED 45–150 µm. Control oxygen/nitrogen (e.g., Ti O ≤ 0.15–0.20 wt%, Al N ≤ 0.02 wt%), low satellites, high flowability, and consistent apparent/tap density to ensure repeatable melt behavior.

4) What post-processing is usually required to meet end-use properties?

- Stress relief and/or solution/aging heat treatments per alloy (e.g., IN718: solution + two-step age), Hot Isostatic Pressing (HIP) for defect closure, machining of interfaces, and surface finishing (blasting, chemical/electropolishing). NDT (CT, dye penetrant) is common for critical parts.

5) How do I minimize defects like porosity and lack-of-fusion?

- Calibrate volumetric energy density (ED = P/(v·h·t)), maintain dry/inert environments (O2 < 1000 ppm LPBF), optimize scan strategies (stripe/island, contour passes), ensure uniform powder spreading, and monitor recoater/optics health. For DED, maintain stable powder flow and coaxiality.

2025 Industry Trends: Laser Additive Manufacturing Technology

- Multi-laser LPBF mainstream: 8–12 laser systems become common, improving throughput 1.5–2.5× with advanced scan partitioning and interference mitigation.

- Green/blue laser adoption grows for copper, precious metals, and electronics heat spreaders, improving density and conductivity.

- Qualification momentum: More AMS/ASTM material allowables and OEM process specs for AlSi10Mg, Sc-modified Al, CuCrZr, IN718/625, and maraging steels.

- Closed-loop control: In-situ photodiodes, coaxial cameras, pyrometry, and melt-pool analytics enable adaptive parameter tuning and traceable quality records.

- Sustainability: Powder recycling programs and inert gas recirculation reduce consumables cost and footprint; recycled polymer and metal blends expand where certification allows.

2025 Snapshot: Performance, Cost, Adoption (Indicative)

| Métrico | LPBF (2023) | LPBF (2025 YTD) | DED (2023) | DED (2025 YTD) | Notas |

|---|---|---|---|---|---|

| Typical build rate (Ti-6Al-4V) | 20–40 cm³/h per laser | 30–55 cm³/h per laser | 50–150 cm³/h | 80–220 cm³/h | Multi-laser + path optimization |

| Feature size (min wall) | 150–300 µm | 120–250 µm | 800–1500 µm | 600–1200 µm | Optics + scan tuning |

| As-built density (optimized) | 99.5–99.9% | 99.7–99.95% | 98.5–99.5% | 99.0–99.6% | Process window tightening |

| System price (new) | $400k–$1.2M | $450k–$1.5M | $500k–$2.5M | $600k–$3.0M | Larger platforms lift cap |

| Qualified alloys (commercial) | ~45–50 | ~60+ | ~20–25 | ~30+ | New Al, Cu, tool steels |

| Gas/O2 spec (LPBF chamber) | <1000 ppm | <500 ppm typical | N/A | N/A | Better gas management |

Sources:

- ASTM/ISO AM standards updates: https://www.astm.org, https://www.iso.org

- OEM technical notes (EOS, SLM Solutions, Trumpf, Renishaw, DMG MORI)

- NIST AM-Bench and melt pool monitoring research: https://www.nist.gov/ambench

- ContextAM/Wohlers market trackers (industry reports)

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Exchangers via Green-Laser LPBF (2025)

Background: An EV OEM targeted improved thermal management for power electronics.

Solution: Deployed 515 nm green-laser LPBF with CuCrZr powder (15–35 µm), optimized hatch and contour strategies; applied precipitation hardening post-build.

Results: 99.9% density, electrical conductivity 90–94% IACS, 23% lower junction temperatures vs. machined baseline, cycle time reduced 28% using dual-laser toolpaths.

Case Study 2: Hybrid DED Repair of IN718 Turbine Seals (2024)

Background: An MRO provider sought life extension for worn seal segments.

Solution: Used high-power fiber-laser DED with argon shielding and IN718 powder (53–106 µm); implemented inline coaxial monitoring and closed-loop powder flow control; post H900 aging.

Results: Dimensional restoration within ±0.15 mm, repaired parts passed fluorescent penetrant and CT; low-cycle fatigue life improved 18% over prior weld-repair method, cost per repair down 22%.

Expert Opinions

- Dr. Todd Palmer, Professor of Engineering Science and Mechanics, Penn State

- “Beam shaping and real-time control are closing the gap between as-built and wrought properties, especially for reflective alloys in laser additive manufacturing technology.”

- Dr. Ellen Cerreta, Division Leader, Materials Science and Technology, Los Alamos National Laboratory

- “Qualification hinges on microstructure control—laser scan strategies that stabilize grain structure and defect populations are proving as important as alloy chemistry.”

- Stefan Zeidler, Head of AM Solutions, TRUMPF

- “In 2025, productivity gains come from smarter multi-laser coordination and automated powder/gas management as much as from raw laser power.”

Practical Tools and Resources

- ISO/ASTM 52900 (terminology), 52907 (metal powder specs), 52904 (LPBF process), 52910 (design guidelines). https://www.iso.org

- ASTM F2924 (Ti-6Al-4V), F3055 (IN718), A1085/AMS specs for AM alloys. https://www.astm.org

- NIST resources on in-situ sensing and qualification for LPBF/DED. https://www.nist.gov/ambench

- OEM application libraries: EOS, SLM Solutions, Renishaw, Trumpf, DMG MORI (process parameters, case studies)

- Senvol Database for machine–material–process mapping. https://senvol.com

- OSHA/NIOSH guidance on laser safety, metal powders, and ventilation. https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb and Granta EduPack for material datasheets and comparisons. https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added 5 FAQs specific to LPBF/DED; included 2025 trend table with performance/cost metrics; provided two recent case studies; compiled expert opinions; curated tools/resources with standards and databases

Next review date & triggers: 2026-02-01 or earlier if major LPBF/DED standard updates publish, multi-laser coordination breakthroughs are announced, or reflective metal (Cu/Ag/Au) process windows materially change