Pós à base de níquel tornaram-se a pedra angular de vários setores, conhecidos por suas propriedades excepcionais e versatilidade. Esses materiais finamente moídos, compostos principalmente de níquel e elementos de liga meticulosamente selecionados, oferecem uma combinação atraente de força, resistência ao calor e resistência à corrosão, o que os torna ideais para aplicações exigentes.

Propriedades físicas e químicas de pós à base de níquel

| Propriedade | Descrição |

|---|---|

| Alta pureza | Normalmente, excede o teor de níquel 99%, garantindo um desempenho consistente. |

| Tamanho e morfologia controlados das partículas | Personalizado para aplicações específicas, influenciando a fluidez, a densidade de empacotamento e o comportamento de sinterização. |

| Excelente condutividade térmica | Facilita a transferência eficiente de calor, crucial para aplicações como trocadores de calor e sistemas de gerenciamento térmico. |

| Boa condutividade elétrica | Permite diversas aplicações elétricas, incluindo eletrodos de bateria e componentes eletrônicos. |

| Resistência superior à corrosão | Apresenta notável resistência à oxidação, a ambientes ácidos/alcalinos e à corrosão por pite/crepitação, aumentando a vida útil do produto. |

| Excelente desempenho em altas temperaturas | Mantém a integridade estrutural e as propriedades mecânicas mesmo sob calor extremo, o que os torna adequados para aplicações como turbinas a gás e motores aeroespaciais. |

| Impressionante resistência mecânica | Oferece excepcional resistência à deformação, rachaduras e desgaste, ideal para componentes que exigem alta durabilidade. |

Desempenho de processamento de Pós à base de níquel

Os pós à base de níquel não são apenas materiais notáveis em si, mas também possuem uma vantagem exclusiva: seu desempenho de processamento excepcional. Isso se traduz em sua capacidade de prosperar em várias técnicas de fabricação, tornando-os muito procurados em vários setores. Vamos nos aprofundar em duas áreas-chave em que esses pós realmente se destacam:

1. Metalurgia do pó (PM): Essa técnica envolve a compactação e a sinterização de pós metálicos para criar componentes quase em formato de rede. Os pós à base de níquel são excelentes em PM devido à sua:

- Tamanho de partícula fino e uniforme: Isso permite um empacotamento eficiente durante a compactação, resultando em produtos finais mais densos e resistentes.

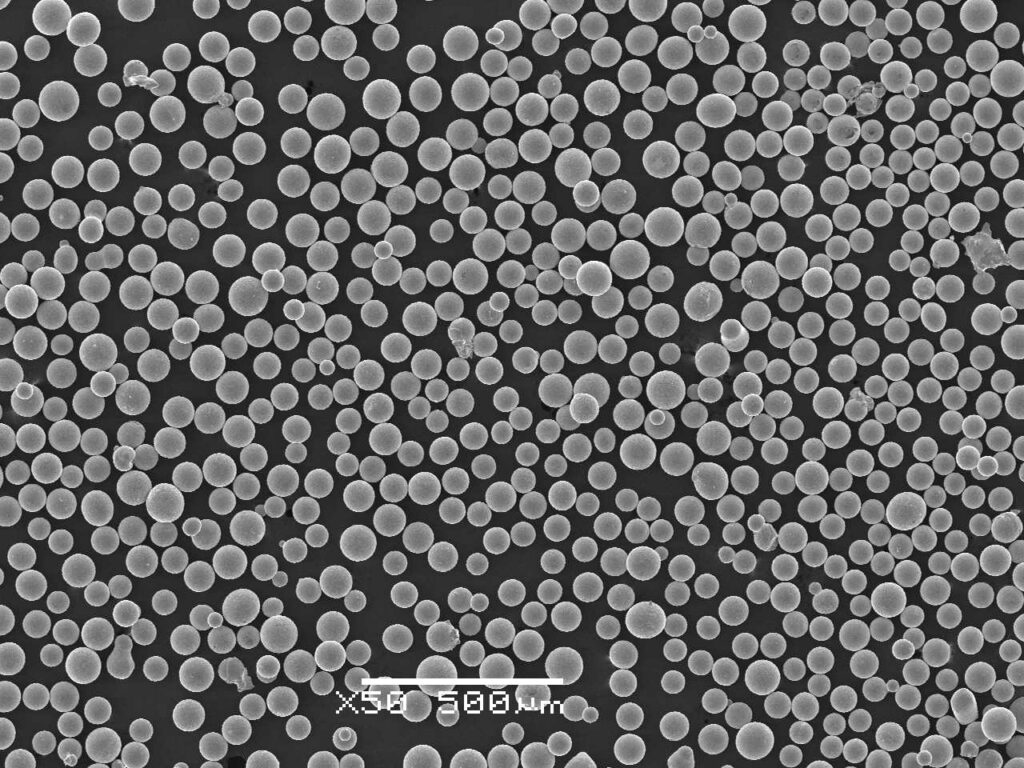

- Esfericidade: As partículas esféricas fluem melhor, permitindo uma distribuição uniforme dentro do molde e reduzindo o risco de defeitos durante a compactação.

- Alta pureza: Isso garante propriedades consistentes do material e minimiza a formação de fases indesejadas durante a sinterização.

Como resultado, a PM com pós à base de níquel permite a criação de componentes complexos com:

- Propriedades mecânicas aprimoradas: Isso inclui alta resistência, boa ductilidade e excelente resistência ao desgaste.

- Geometrias complexas: A capacidade de criar componentes com formato próximo ao da rede reduz significativamente a necessidade de pós-processamento, minimizando o desperdício de material e os custos de produção.

2. Manufatura aditiva (AM): Também conhecida como impressão 3D, a AM utiliza dados de design auxiliado por computador (CAD) para construir objetos camada por camada. Os pós à base de níquel são ideais para a AM devido a suas características:

- Esfericidade: Isso garante uma fluidez suave através do bocal de impressão, permitindo uma deposição precisa e recursos de design complexos.

- Alto ponto de fusão: Isso permite a criação de estruturas com excelente estabilidade térmica, ideais para aplicações em altas temperaturas.

- Propriedades sob medida: Ao manipular a composição e os parâmetros de processamento, as propriedades do produto final podem ser personalizadas para atender a requisitos específicos.

Portanto, a AM com pós à base de níquel permite a produção de:

Estruturas altamente complexas: Isso abre a possibilidade de criar designs complexos que são impossíveis com os métodos tradicionais de fabricação.

Componentes leves: O uso eficiente do material na AM, combinado com as propriedades inerentes dos pós à base de níquel, como a alta relação resistência/peso, resulta em estruturas leves, porém robustas.

Aplicativos de Pós à base de níquel

Os pós à base de níquel são amplamente utilizados em vários setores devido às suas propriedades exclusivas:

| Setor | Exemplos de aplicativos |

|---|---|

| Aeroespacial: | Lâminas de turbinas, componentes de motores de foguetes, trocadores de calor e trens de pouso. |

| Automotivo: | Componentes do motor, coletores de escapamento e conversores catalíticos. |

| Energia: | Componentes de turbinas a gás, trocadores de calor e equipamentos de processamento químico. |

| Processamento químico: | Reatores, bombas e válvulas para ambientes agressivos. |

| Eletrônicos: | Eletrodos de bateria, contatos elétricos e dissipadores de calor. |

| Médico: | Implantes protéticos, instrumentos cirúrgicos e aplicações odontológicas. |

Modelos específicos de pós metálicos e suas descrições

Embora uma lista exaustiva exceda o escopo deste artigo, aqui estão 10 modelos de pó à base de níquel comumente usados e suas características definidoras:

IN625: Essa liga amplamente utilizada possui excelente resistência a altas temperaturas, resistência à oxidação e capacidade de fabricação, o que a torna ideal para lâminas de turbina, discos e combustores em aplicações aeroespaciais.

Inconel 625: Oferece resistência à fluência e força superiores em comparação com o IN625, tornando-o adequado para seções mais quentes de turbinas a gás e combustores.

Inconel 718: Reconhecido por sua força excepcional, desempenho em altas temperaturas e boa resistência à corrosão, o que o torna uma escolha popular para componentes, discos e fixadores aeroespaciais.

Rene 41: Oferece excepcional resistência à fluência e força em temperaturas muito altas, ideal para lâminas de turbina e outros componentes de seção quente em motores a jato.

AM350: Um pó de superliga à base de níquel atomizado a gás projetado especificamente para a manufatura aditiva, oferecendo um equilíbrio entre resistência, ductilidade e desempenho em altas temperaturas.

AWS A5.16 ERNi-1: Pó para soldagem de níquel conhecido por sua excelente soldabilidade, resistência à corrosão e resistência a altas temperaturas, usado para unir metais semelhantes e diferentes.

Níquel 200: Um pó de níquel comercialmente puro com alta ductilidade, excelente condutividade elétrica e boa resistência à corrosão, usado em eletrônicos, eletrodos e equipamentos de processamento químico.

Níquel 270: Oferece melhor resistência a altas temperaturas em comparação com o níquel 200, tornando-o adequado para aplicações que exigem resistência moderada a temperaturas elevadas.

Níquel 601: Pó de liga de níquel-cromo conhecido por sua boa resistência à oxidação e resistência a altas temperaturas, usado em elementos de aquecimento elétrico, componentes de fornos e trocadores de calor.

Níquel-cobre: Combinando a resistência à corrosão do níquel com a condutividade elétrica superior do cobre, esse pó encontra aplicação em ligas de brasagem, contatos elétricos e dissipadores de calor.

Vantagens e limitações do Pós à base de níquel

Prós:

- Propriedades mecânicas excepcionais: Os pós à base de níquel oferecem excelente força, resistência ao desgaste e desempenho em altas temperaturas, o que os torna ideais para aplicações exigentes.

- Resistência superior à corrosão: Eles apresentam uma resistência notável a vários ambientes corrosivos, garantindo um desempenho duradouro e custos de manutenção reduzidos.

- Versatilidade: Esses pós podem ser processados usando várias técnicas, como a metalurgia do pó e a manufatura aditiva, permitindo a criação de componentes complexos e diversos.

- Propriedades sob medida: Ao ajustar a composição, o tamanho das partículas e os métodos de processamento, as propriedades dos pós à base de níquel podem ser ajustadas para aplicações específicas.

Contras:

- Alto custo: Em comparação com outros materiais, os pós à base de níquel podem ser mais caros devido ao alto custo das matérias-primas e ao complexo processamento envolvido.

- Fragilidade: Certos tipos de pós à base de níquel podem ser frágeis, exigindo técnicas cuidadosas de manuseio e processamento para evitar rachaduras.

- Ductilidade limitada: Em comparação com alguns materiais, como o aço, os pós à base de níquel podem apresentar menor ductilidade, o que limita sua adequação a aplicações que exigem deformação significativa.

Escolhendo o pó certo

Para selecionar o pó à base de níquel mais adequado para sua aplicação, é necessário considerar vários fatores cruciais:

- Aplicação pretendida: A função específica e as condições operacionais do componente influenciarão significativamente as propriedades necessárias do pó.

- Método de processamento: O fato de você planejar usar a metalurgia do pó, a manufatura aditiva ou outras técnicas afetará as características desejadas do pó.

- Propriedades mecânicas necessárias: Considere a força, a resistência ao desgaste e o desempenho em alta temperatura necessários para sua aplicação.

- Requisitos de resistência à corrosão: Avalie o ambiente corrosivo específico que o componente encontrará e escolha um pó com a resistência adequada.

- Considerações sobre custos: Embora os pós à base de níquel ofereçam propriedades excepcionais, seu custo pode ser um fator que depende de suas restrições orçamentárias.

Opiniões de especialistas e tendências do setor

Os especialistas do setor reconhecem a crescente demanda por pós à base de níquel, impulsionada por sua combinação exclusiva de propriedades e pela crescente adoção de tecnologias de manufatura aditiva. Espera-se que os avanços nos métodos de produção de pó levem a processos de produção mais econômicos e eficientes, expandindo ainda mais suas aplicações em vários setores.

Conclusão

Pós à base de níquel se estabeleceram como um material valioso em diversos setores industriais devido às suas propriedades excepcionais, versatilidade e potencial para técnicas avançadas de fabricação. Ao compreender suas características, vantagens, limitações e critérios de seleção, você poderá desvendar seu potencial para criar componentes duráveis e de alto desempenho em várias aplicações exigentes.

perguntas frequentes

P: Quais são os tamanhos típicos de partículas de pós à base de níquel?

R: O tamanho das partículas dos pós à base de níquel pode variar de acordo com a aplicação. Normalmente, elas variam de 10 a 150 mícrons, sendo que as partículas mais finas oferecem melhor área de superfície e densidade de empacotamento, enquanto as partículas mais grossas podem melhorar a fluidez e reduzir os custos de processamento.

P: O manuseio de pós à base de níquel é seguro?

R: O pó de níquel pode ser prejudicial se inalado. As devidas precauções de segurança, incluindo o uso de equipamentos de proteção individual (EPI) adequados, como máscaras e luvas, são fundamentais ao manusear e processar pós à base de níquel.

P: Quais são algumas das aplicações emergentes de pós à base de níquel?

R: A crescente adoção da manufatura aditiva está abrindo novas possibilidades para pós à base de níquel na criação de componentes leves e complexos para a indústria aeroespacial, implantes médicos e outras aplicações exigentes. Também há pesquisas em andamento para explorar seu potencial em soluções de armazenamento de energia e catalisadores.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) Which nickel-based powders are most common for additive manufacturing and why?

- IN718 and IN625 lead due to balanced weldability, strength, and corrosion/oxidation resistance with robust, published process windows. Emerging high-temperature grades include IN738LC and IN939, which need tighter oxygen control and post-processing.

2) What powder characteristics most affect AM build quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity (>0.93), low satellites, controlled O/N/H (e.g., O ≲0.03–0.06 wt% for Ni superalloys), stable flow (Hall/Carney), and consistent apparent/tap density per ISO/ASTM 52907.

3) Can nickel-based powders be reused without degrading properties?

- Yes, with inert handling, sieving, and blending rules. Track PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many shops achieve 5–10 reuse cycles before blending with virgin powder.

4) How do gas-atomized and water-atomized nickel powders differ?

- Gas atomized powders are more spherical with superior flow—preferred for LPBF and thermal spray. Water atomized powders are irregular, lower cost, and common in press-and-sinter powder metallurgy where flow aids and compaction compensate.

5) What post-processing is typical for AM nickel superalloy parts?

- Stress relief, hot isostatic pressing (HIP) for porosity, solution and age heat treatments (e.g., for IN718), machining/EDM, and surface finishing. Qualification often follows aerospace/medical standards and OEM specs.

2025 Industry Trends: Nickel-Based Powders

- Productivity gains: Multi-laser LPBF and scan optimization boost build rates 20–60% for IN718/IN625.

- Powder circularity: Digital material passports document PSD, O/N/H, reuse counts, and COA data; reuse windows extended with tighter QA.

- Advanced atomization: Close‑coupled gas atomization and selective He‑assist reduce satellites and narrow PSD; argon recovery cuts gas use 20–40%.

- Qualification acceleration: Wider use of standardized artifacts and data packages shortens aerospace and energy part approvals.

- Sustainability disclosures: More suppliers report recycled content (5–20%) and energy intensity per kg of powder.

2025 KPI Snapshot for Nickel-Based Powders (indicative ranges)

| Métrico | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi-laser + path tuning |

| As-built relative density (optimized) | 99.5–99.8% | 99.6–99.9% | CT verification on coupons |

| Oxygen content (wt%, AM grade) | 0.04–0.08 | 0.03–0.06 | Improved inert handling |

| Sphericity (gas-atomized) | 0.92–0.95 | 0.94–0.97 | Enhanced nozzle design |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive); industry sustainability reports

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration for IN718 Brackets (2025)

Background: An aerospace supplier observed stitch-line defects and roughness where laser fields overlapped.

Solution: Implemented automated multi‑laser alignment, synchronized hatch rotations, and in‑situ photodiode monitoring; standard HIP + age for IN718.

Results: Lack‑of‑fusion in overlap zones −48%; surface Ra improved from 19 μm to 12 μm; fatigue life at 650°C (R=0.1) +17%; scrap rate −23%.

Case Study 2: Argon Recovery Retrofit in Gas Atomization of IN625 (2024)

Background: A powder producer aimed to cut operating costs and stabilize oxygen levels.

Solution: Installed cryogenic argon recovery and O2 ppm real‑time monitoring; optimized gas‑to‑melt ratio to curb satellites.

Results: Argon use −34%; median O reduced from 0.061 to 0.045 wt%; satellite count −29%; customer Hall flow improved by 1.7 s/50 g.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital traceability are foundational to reproducible Nickel‑Based Powders performance in AM.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration push nickel superalloys from pilot runs to dependable serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment of supplier COAs with ISO/ASTM test methods and material passports is shortening qualification cycles across regulated sectors.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards for Ni powders: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for additive manufacturing

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑Based Powders applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter libraries and data sheets (GE Additive, EOS, SLM Solutions, 3D Systems, Renishaw)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources focused on Nickel‑Based Powders in AM and PM.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new data on powder circularity and argon recovery adoption becomes available.