Visão geral de Pó para manufatura aditiva

A manufatura aditiva, também conhecida como impressão 3D, utiliza vários materiais em forma de pó para construir peças e produtos camada por camada. O tipo de pó selecionado depende do processo específico de manufatura aditiva que está sendo usado, bem como das características desejadas da peça acabada.

Alguns dos principais tipos de pós de manufatura aditiva incluem:

- Pós metálicos - Usado em processos de fusão de leito de pó e deposição de energia direcionada. Os materiais comuns incluem titânio, alumínio, aço, ligas de níquel e cobalto-cromo.

- Pós de polímero - Usado em processos de fusão de leito de pó e jateamento de material. Os materiais comuns incluem náilon, ABS, policarbonato, poliestireno e poliuretano termoplástico.

- Pós cerâmicos - Usado em processos de jateamento de aglutinantes e extrusão de materiais. Os materiais comuns incluem sílica, alumina, zircônia e porcelana.

- Areia e pós de fundição - Usado em processos de jateamento de aglutinante para criar moldes e núcleos para fundições de metal. Geralmente à base de sílica.

- Pós biocompatíveis e bioativos - Usado em aplicações médicas. Os materiais comuns incluem titânio, hidroxiapatita e fosfato tricálcico.

As características dos pós de manufatura aditiva podem influenciar significativamente as propriedades, a qualidade, a precisão e o desempenho das peças impressas. As principais propriedades dos pós incluem:

Composição do pó para manufatura aditiva

A manufatura aditiva utiliza materiais metálicos, poliméricos, cerâmicos, areia e outros materiais em pó com composições específicas adaptadas a vários processos de impressão.

Pós metálicos

| Tipo | Composições comuns |

|---|---|

| Ligas de titânio | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| Ligas de alumínio | AlSi10Mg, AlSi12, Scalmalloy |

| Ligas de aço | 17-4PH, 316L, 304L, 4140 |

| Ligas de níquel | Inconel 625, 718; Hastelloy X |

| Cobalto-cromo | CoCrMo |

Pós de polímero

| Tipo | Composições comuns |

|---|---|

| Nylon | Nylon 11, Nylon 12 |

| ABS | Acrilonitrila butadieno estireno |

| Policarbonato | Policarbonato de bisfenol A |

| Poliestireno | PS, PS de alto impacto |

| Poliuretano termoplástico | TPU |

Pós cerâmicos

| Tipo | Composições comuns |

|---|---|

| Sílica | Quartzo fundido, cristobalita |

| Alumina | Al2O3 |

| Zircônia | ZrO2, YSZ (estabilizado com ítria) |

| Porcelana | Mistura de vidro, argila e feldspato |

Areia e pós de fundição

| Tipo | Composições |

|---|---|

| Areia de sílica | Principalmente SiO2, com traços de óxidos metálicos e óxidos não metálicos |

| Areia de zircônio | Silicato de zircônio |

| Areia de olivina | Silicato de ferro e magnésio |

| Areia de cromita | Óxido de cromo e ferro |

Pós bioativos e biocompatíveis

| Tipo | Composições comuns |

|---|---|

| Titânio e ligas | Titânio puro, Ti-6Al-4V |

| Hidroxiapatita | Ca10(PO4)6(OH)2 |

| Fosfato tricálcico | Ca3(PO4)2 |

Pó para manufatura aditiva Propriedades

As principais propriedades dos pós de manufatura aditiva que influenciam a qualidade da peça e o desempenho do processo incluem:

| Propriedade | Descrição | Importância |

|---|---|---|

| Distribuição do tamanho das partículas | Faixa e distribuição das dimensões das partículas de pó | Afeta a fluidez do pó, a densidade de empacotamento, a uniformidade da camada e a resolução |

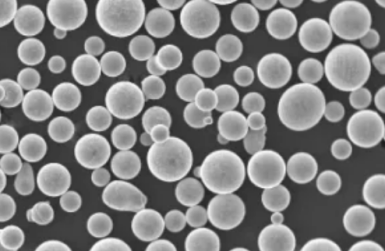

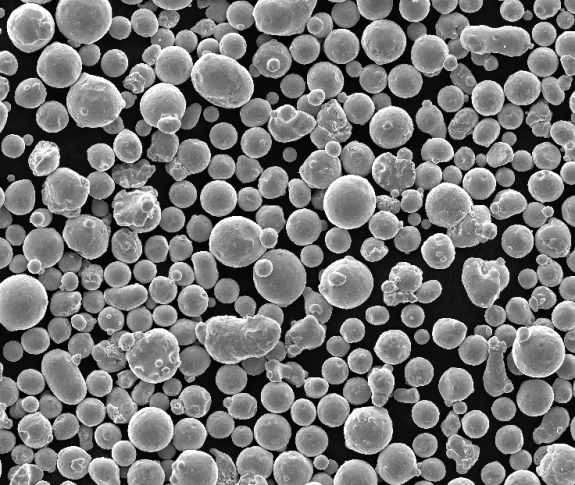

| Morfologia e forma | Relação de aspecto e fatores de forma das partículas de pó | Impacta o espalhamento, a densidade de empacotamento e o fluxo de pó |

| Densidade | Relação entre massa e volume do pó a granel | Determina o peso e a precisão dimensional das peças |

| Fluidez | Capacidade do pó de fluir livremente sob tensão aplicada | Vital para o espalhamento uniforme e o recobrimento das camadas de pó |

| Teor de umidade | Porcentagem de conteúdo de água no pó | A alta umidade causa aglomerações de pó e defeitos de impressão |

| Composição química | Composição elementar e fases presentes | Define as propriedades mecânicas, a microestrutura e o desempenho das peças acabadas |

Aplicações de pós para manufatura aditiva

Os pós de manufatura aditiva são usados para imprimir componentes funcionais nos principais setores:

| Setor | Formulários | Materiais utilizados |

|---|---|---|

| Aeroespacial | Lâminas de turbinas, componentes de aeronaves, motores de foguetes | Ligas de titânio, ligas de níquel, ligas de alumínio, cromo cobalto |

| Automotivo | Prototipagem, produção de peças como engrenagens, suportes | Ligas de alumínio, nylon, ABS |

| Médico | Coifas dentárias, implantes, instrumentos cirúrgicos | Ligas de titânio, cromo cobalto, aço inoxidável |

| Consumidor | Joias, objetos decorativos, luminárias | Metais preciosos, como ouro e prata; polímeros |

Especificações de pós para manufatura aditiva

Os materiais em pó usados em um processo específico de manufatura aditiva estão em conformidade com determinados limites de tamanho, composição e propriedade:

| Processo | Tamanho da partícula | Grau da liga | Padrões |

|---|---|---|---|

| Fusão de leito de pó | 15-45 mícrons | Ti-6Al-4V ELI de acordo com a ASTM F3001 | ASTM F3049, ASTM F2924, ASTM F2971 |

| Jato de aglutinante | 20-60 mícrons | Aço inoxidável 420 ou 316 | ASTM F3301, MPIF 35 |

| Jato de material | 5-25 mícrons | Poliuretano 60-65 Shore D | – |

| Deposição de energia direcionada | 45-150 mícrons | Inconel 718, aço inoxidável 316L | ASTM F3055, ASTM F3302 |

Fornecedores de pós para manufatura aditiva

Há uma rede robusta de fornecedores que oferecem uma ampla variedade de pós para manufatura aditiva de metais, polímeros, cerâmicas e compostos:

| Empresa | Materiais em Pó | Faixa de custo |

|---|---|---|

| Tecnologia LPW | Ligas de titânio, ligas de alumínio, aço inoxidável, ligas de níquel | $100-$500 por kg |

| Sandvik Osprey | Ligas de aço inoxidável, ligas de níquel, ligas de cobalto | $50-$250 por kg |

| Pós e revestimentos avançados | Polímeros à base de nylon, PEEK, PEKK | $80-$600 por kg |

| A empresa ExOne | Aço inoxidável, aço para ferramentas, carboneto de tungstênio, Inconel 625 | $75-$1000 por kg |

| Höganäs | Aço inoxidável, ligas à base de ferro | $30-$150 por kg |

| Kennametal | Carbeto de tungstênio-cobalto, aço inoxidável 17-4PH | $100-$1200 por kg |

| 3DCeram | Cerâmica de alumina, cerâmica de zircônia, sílica | $100-$250 por kg |

Comparação entre Pós de manufatura aditiva

Existem diferenças consideráveis entre as várias opções de pó com relação aos processos de produção, custo, propriedades das peças e qualidade:

| Parâmetro | Pó de polímero | Pó metálico | Pó de cerâmica |

|---|---|---|---|

| Taxa de construção | Médio | Lento | Rápido |

| Resolução | Médio | Alta | Médio a baixo |

| Força da peça | Baixo a médio | Muito alto | Médio a alto |

| Precisão da peça | Médio | Médio a alto | Baixo a médio |

| Acabamento da superfície | Médio | Alta | Baixo a médio |

| Propriedades térmicas | Baixo ponto de fusão, baixa condutividade | Alto ponto de fusão, alta condutividade | Alto ponto de fusão, baixa condutividade |

| Custo por peça | Baixo a médio | Alta | Médio |

| Pós-processamento | Mínimo | Extensivo | Médio |

Vantagens de usar a manufatura aditiva de leito de pó

Algumas das principais vantagens do uso da tecnologia de leito de pó para a fabricação de peças incluem:

- Capacidade de criar geometrias complexas e leves que não são possíveis com fundição ou usinagem

- Desperdício mínimo de matéria-prima, pois o pó não utilizado é reciclado

- Não requer ferramentas ou moldes dedicados, permitindo uma prototipagem rápida

- As peças apresentam alta resistência, durabilidade e resistência ao calor e à corrosão, combinando com materiais forjados

- A porosidade e a microestrutura podem ser facilmente controladas

- Vários materiais e ligas, até mesmo composições graduadas, podem ser impressos

- Possibilidade de produção just-in-time com prazos de entrega mínimos

Limitações da manufatura aditiva de leito de pó

Algumas desvantagens associadas à manufatura aditiva de leito de pó que precisam ser consideradas:

- Altos custos operacionais e de equipamentos em comparação com outros processos

- O pós-processamento adicional, como a prensagem isostática a quente, geralmente é essencial

- Os procedimentos e equipamentos de manuseio de pó requerem atenção especial

- A impressão de determinados polímeros flexíveis e materiais semelhantes à borracha apresenta desafios

- Não é ideal para cenários de volume muito alto e produção em massa

- As restrições de tamanho impostas pelas dimensões da câmara de construção podem exigir o reprojeto de peças grandes

Perguntas frequentes

P: Qual é o pó metálico mais comumente usado na manufatura aditiva?

R: As ligas de titânio, como Ti-6Al-4V, são um dos pós metálicos mais populares, devido à sua alta relação resistência/peso e biocompatibilidade. Ligas de alumínio, aços inoxidáveis, cobalto-cromo e superligas de níquel também são muito usados.

P: Quão finos são os pós usados nos processos de AM?

R: A faixa de tamanho típica é de 10 a 100 mícrons, embora alguns processos possam usar pós nano ultrafinos de 1 a 10 mícrons. Os pós mais finos, abaixo de 20 mícrons, resultam em melhor resolução e precisão.

P: O que afeta o preço dos pós de manufatura aditiva?

R: Os custos da matéria-prima, a composição, o tipo de liga, as características das partículas, como distribuição de tamanho, fluidez e morfologia, os níveis de pureza e o volume de compra determinam os preços. As ligas complexas são mais caras do que as mais simples.

P: O formato das partículas de pó é importante para a manufatura aditiva?

R: Sim, os pós esféricos com boa fluidez, densidade de empacotamento e capacidade de espalhamento têm um desempenho muito melhor do que os pós altamente irregulares ou angulares durante a impressão. O formato das partículas influencia a densidade, a uniformidade da camada e o acabamento da superfície.

P: Qualquer pó pronto para uso pode ser usado nos processos de AM?

R: Nem sempre - a maioria dos processos exige pós personalizados com composições, tamanhos e formatos adaptados especificamente para aplicações de impressão 3D para garantir o fluxo e a fusão ideais. Somente fabricantes estabelecidos com controle de qualidade rigoroso são recomendados.

P: Como o pó metálico não utilizado é reutilizado ou reciclado na manufatura aditiva?

R: Após as impressões, o pó não sinterizado é filtrado para remover grandes aglomerados e, em seguida, misturado com pequenas quantidades de pó fresco, para manter a fluidez, a densidade e a composição dentro de limites rígidos. Essa reciclagem de pó reduz substancialmente os custos e o desperdício.

P: O que causa problemas de delaminação de camadas na impressão 3D em leito de pó?

R: A ligação insuficiente entre as camadas resulta de pré-aquecimento inadequado, distribuição desigual de pó, entrada de energia inadequada, gradientes térmicos desfavoráveis ou densidade de empacotamento de partículas ruim, entre outros motivos comuns. É fundamental otimizar os parâmetros do processo.

P: Os pós metálicos da manufatura aditiva são perigosos e inflamáveis?

Muitos pós reativos elementares e de ligas são altamente inflamáveis quando finamente divididos. A ventilação adequada, o aterramento elétrico do equipamento, os sistemas de exaustão especializados, a detecção de faíscas e a supressão de incêndios são medidas de segurança essenciais. O armazenamento e o manuseio de pós também precisam de precauções especiais.

conhecer mais processos de impressão 3D

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | Fonte |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.