Índice

Adicione um cabeçalho para começar a gerar o índice

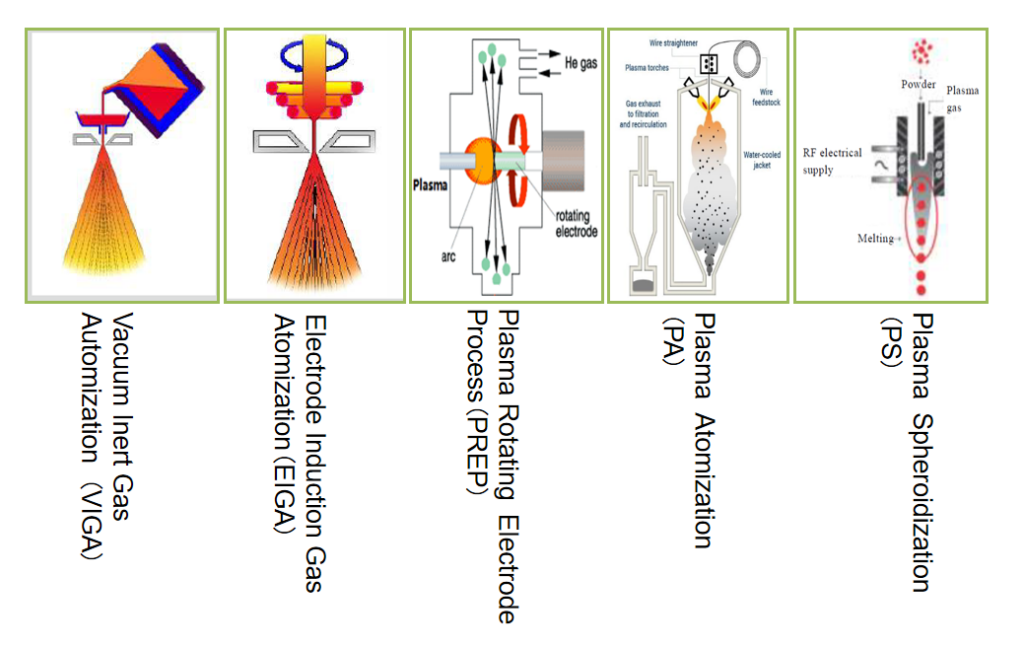

Todos nós sabemos que existem poucas tecnologias típicas para a preparação do esférico pó metálico, eles são Gas Automization (GA), Plasma Rotating Electrode Process (prep), Plasma Atomization (PA), Plasma Spheroidization (PS).

4 melhores técnicas de preparação de pó metálico esférico:

Automização a gás (GA)

A produção de pó aerossolizado é o uso de fluxo de ar de alta velocidade para quebrar correntes de metal líquido em pequenas gotículas, que são então rapidamente condensadas para produzir um pó moldado.

A aerossolização tornou-se o método mais importante para a preparação de pós metálicos esféricos finos e ligas em pó e, de acordo com as estatísticas, a produção de pós metálicos por atomização atingiu 80% da produção mundial de pó total. Existem muitos tipos diferentes de pós de metal que podem ser produzidos industrialmente por atomização, incluindo quase todos os metais comuns e sistemas de ligas, exceto para metais refratários como tungstênio e molibdênio e metais muito reativos.

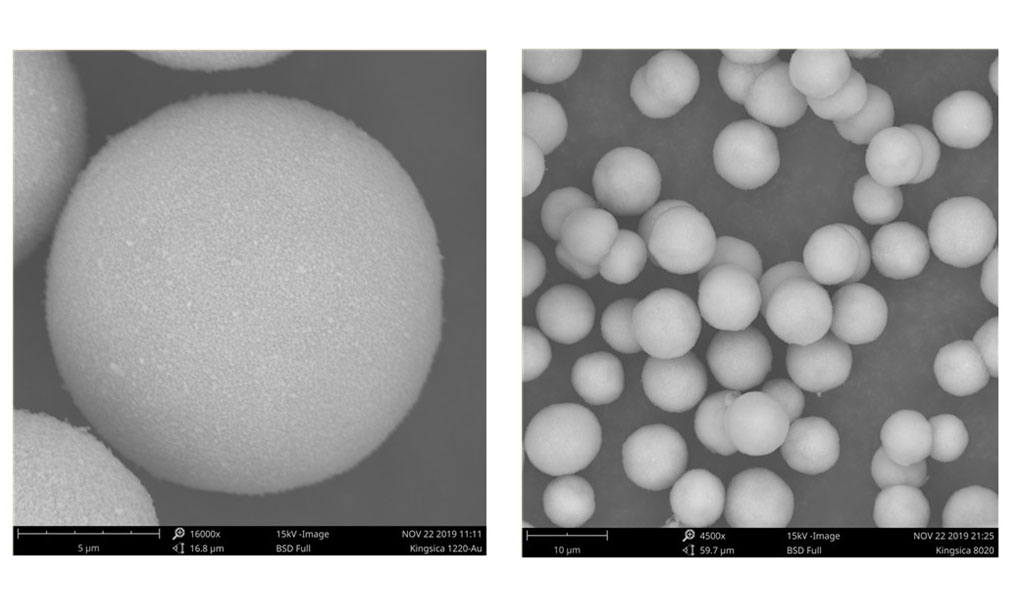

Este método produz pós metálicos com tamanho de partícula fina (<150μm), boa esfericidade, alta pureza, baixo teor de oxigênio, velocidade de formação rápida e baixa poluição ambiental, e é o método principal para a preparação de pós metálicos para metalurgia do pó, moldagem por injeção de metal e fabricação de aditivos de metal.

Atomização de plasma (PA)

Atomização de plasma (PA) é o processo de alimentação de matéria-prima de metal (geralmente arame) em uma determinada taxa por meio de um mecanismo de alimentação especial. As matérias-primas são rapidamente dispersas em gotículas ultrafinas ou aerossóis por jatos de plasma focalizados gerados por vários maçaricos de plasma montados simetricamente no topo do forno e troca de calor com gases inertes para resfriamento durante o processo de deposição, resultando em um pó quase esférico .

Usando a tecnologia de atomização de plasma, pós de liga de titânio com tamanho de partícula pequeno, alta pureza e boa fluidez podem ser obtidos. Em contraste com as técnicas convencionais de fabricação de pó, a atomização por plasma não usa a água comumente usada ou os fluxos de meios gasosos para esmagar o fluxo de líquido, mas sim um plasma quente, o que evita o problema de baixa esfericidade das gotículas fundidas devido ao resfriamento rápido. Além disso, este método não requer o uso de cadinhos de cerâmica convencionais e é adequado para a pulverização de todos os materiais metálicos que podem ser fundidos, especialmente materiais metálicos altamente reativos contendo titânio que causam contaminação do cadinho.

Processo de eletrodo giratório de plasma (PREP)

O método de atomização com eletrodo rotativo de plasma é uma das maneiras mais ideais de preparar materiais em pó esféricos densos e altamente puros. O mecanismo pode ser simplesmente descrito como segue: o feixe de plasma é a fonte de calor, o metal ou liga é o eletrodo de autoconsumo, as extremidades do eletrodo são derretidas em um filme líquido pelo plasma coaxial e o pó esférico é obtido sob o ação de sua própria força centrífuga de alta velocidade e tensão superficial.

Características de fabricação de pó de atomização rotativa de plasma: (1) distribuição de tamanho de partícula em pó estreita, tamanho de partícula mais controlável, método de atomização de gás de alta esfericidade, tamanho de partícula de pó de liga preparado principalmente concentrado na faixa de 0-150μm; método de atomização de eletrodo rotativo de plasma preparado tamanho de partícula de pó de liga é concentrado principalmente em 20-200μm. (2) pó basicamente não existe pó oco, pó satélite (3) inclusões de cerâmica em pó menos, maior limpeza (4) incremento de oxigênio em pó menor sem liga processo de fusão; nenhum fluxo de ar inerte de alta velocidade para interromper o fluxo de líquido; O incremento de oxigênio em pó aerossolizado em mais de 100 ppm, o incremento de oxigênio em pó de atomização rotativa por plasma pode ser controlado em menos de 50 ppm. As vantagens da tecnologia de fabricação de pó de atomização rotativa de plasma na fabricação de aditivos 1) pó sólido, o processo de impressão não existirá na bola oca provocada por entreferros, envolvimento e precipitação poros, rachaduras e outros defeitos; 2) tamanho de partícula de pó, distribuição estreita de tamanho de partícula, processo de impressão sem / sem esferificação, fenômeno de aglomeração, acabamento de superfície superior e a consistência e uniformidade de impressão podem ser totalmente garantidos.

Esferoidização de plasma (PS)

A técnica de esferoidização de plasma usa as características de alta temperatura do plasma para aquecer e derreter rapidamente partículas de pó de forma irregular alimentadas ao plasma, que se solidificam rapidamente sob o efeito combinado de tensão superficial e gradientes de temperatura extremamente altos para formar pós esféricos. O plasma tem as vantagens de alta temperatura (~ 104 K), grande volume da tocha de plasma, alta densidade de energia, sem contaminação do eletrodo, rápida transferência de calor e resfriamento, etc. É uma boa maneira de produzir pós esféricos de alta qualidade com componentes uniformes, esfericidade e boa fluidez, especialmente na preparação de metais refratários raros, óxidos, nitretos, carbonetos e outros pós esféricos.

O texto acima é uma breve introdução aos princípios e características de vários tipos de equipamento de fabricação de pó para impressão 3D. Em resumo, a tecnologia de fabricação de pó atomizado, especialmente VIGA e EIGA, é atualmente a tecnologia de fabricação de pó mais usada, mas ainda é limitada pela pureza e esfericidade do pó em comparação com várias outras tecnologias.

Quando as tecnologias PREP, PA e PS são comparadas, o PA tem mais pó de satélite, o PS é limitado pela matéria-prima e o PREP tem um rendimento de finos relativamente baixo em comparação com os outros dois.

Additional FAQs on Spherical Metallic Powder

1) Which method yields the highest sphericity and cleanliness for reactive alloys like Ti or Ni superalloys?

PREP generally delivers the highest sphericity and lowest inclusion/oxygen pickup because there is no crucible and minimal melt exposure; EIGA/PA are also strong for reactivity control.

2) How do I choose between Gas Atomization (GA) and Plasma Atomization (PA) for AM powders?

Choose GA for broad alloy coverage and cost efficiency, especially steels and Ni alloys; choose PA for finer PSD, higher sphericity, and lower oxygen in Ti/CoCr, where flowability and purity are critical.

3) When is Plasma Spheroidization (PS) preferable?

PS is ideal for converting irregular feedstocks (e.g., milled, hydride–dehydride Ti, refractory/ceramic powders) to high-sphericity particles, improving flowability without fully remelting large ingots.

4) What PSD ranges are typical for LPBF vs. L-DED from each method?

LPBF: D10–D90 ≈ 15–45 μm (PA, PREP, fine GA, PS-refined). L-DED: 45–150 μm (coarser GA/PREP cuts). Binder jetting often prefers 5–25 μm with tight tails.

5) How does satellite powder formation impact print quality and how can it be minimized?

Satellites reduce flowability and increase porosity risk. Mitigate via optimized atomization pressure/temperature, nozzle design, post-process classification/sieving, and PS reconditioning for GA/PA lots.

2025 Industry Trends in Spherical Metallic Powder

- Multi-laser AM drives tighter PSD control and lower oxygen specs for GA and PA powders.

- Blue/green laser compatibility pushes demand for high-reflectivity Cu/Al spherical metallic powder with enhanced sphericity and oxide control (e.g., EIGA + PS).

- Sustainability: Powder genealogy, higher recycle blend-back with inline O2/H2O monitoring, and EPDs requested by aerospace/medical OEMs.

- Hybrid routes: GA base powder reconditioned by PS to reduce satellites and narrow PSD; PREP used for premium lots where defect tolerance is minimal.

- Cost-down focus: Improved yield in PREP (adaptive electrode control) and PA (torch optimization) narrowing price gap with GA for Ti-6Al-4V.

| 2025 Metric (Spherical Metallic Powder) | Typical Range/Value | Relevance | Fonte |

|---|---|---|---|

| LPBF PSD target (D10–D90) | 15–45 μm | Flowability and layer quality | ISO/ASTM 52907 |

| Tap density of premium Ti-6Al-4V PA/PREP powders | 2,5–2,9 g/cm³ | Packing, density | OEM datasheets |

| Oxygen spec (Ti AM-grade) | ≤0.13 wt% (ELI), ≤0.20 wt% (Grade 5) | Ductility, fatigue | ASTM F136/F3001 |

| Satellite content (post-PS reconditioning) | <3–5% by count | Flow/defect control | Supplier QC notes |

| Indicative lot yield in PREP (20–200 μm) | 55–70% after classification | Cost and availability | Vendor application notes |

| Market price band (Ti-6Al-4V powder) | ~$80–$200/kg (GA) vs. ~$120–$300/kg (PA/PREP) | Budgeting | Market trackers/suppliers |

Authoritative references and further reading:

- ISO/ASTM 52907 (Additive manufacturing feedstock): https://www.iso.org

- ASTM F2924, F3001 (Ti alloys for AM): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: PS Reconditioning of GA Inconel 718 to Reduce Satellites (2025)

Background: An aerospace supplier experienced recoater streaks and variable density from GA IN718 due to satellite-rich lots.

Solution: Applied plasma spheroidization to re-melt particle surfaces, followed by tight classification; implemented inline O2/H2O monitoring and argon recirculation.

Results: Satellite count reduced from ~12% to <3%; Hall flow improved by 18%; LPBF porosity fell from 0.45% to 0.12% without parameter change.

Case Study 2: PREP Titanium Alloy Powder for Thin‑Wall LPBF Lattice Structures (2024)

Background: A medical OEM required high ductility and fatigue life in Ti‑6Al‑4V ELI lattices.

Solution: Switched to PREP powder with narrow PSD (20–40 μm) and O ≤0.12 wt%; applied low‑energy contour scans and stress relief.

Results: 10–15% higher elongation, 25% improvement in HCF endurance at 10⁷ cycles; surface defect incidence reduced, enabling lower CT sampling.

Expert Opinions

- Prof. John Campbell, Casting and Atomization Specialist (Emeritus), University of Birmingham

Key viewpoint: “Control of melt cleanliness and turbulence during atomization is as decisive as gas velocity for minimizing satellites and inclusions.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “PS as a secondary step is proving cost‑effective to lift GA powder quality to PA/PREP performance for many aerospace parts.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Powder passports tying PSD, O/N/H, and in‑process monitoring to acceptance are accelerating serial qualification of spherical metallic powder.”

Citations for expert profiles:

- University of Birmingham: https://www.birmingham.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and QC

- ISO/ASTM 52907 (feedstock), ASTM B214/B822 (PSD), ASTM B212/B329 (apparent/tap density)

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- Characterization labs and equipment

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction and SEM services at accredited labs

- Process and design tools

- Ansys Additive, Simufact Additive for parameter optimization and distortion control

- nTopology for lattice design tailored to powder PSD

- Market/data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent case studies on PS and PREP routes, expert viewpoints with citations, and practical tools/resources relevant to spherical metallic powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards update, major OEMs publish new PSD/oxygen specs, or significant price/yield shifts occur in GA/PA/PREP/PS routes.