Pó de níquel O pó de níquel é uma forma granular fina de níquel metálico usado em várias aplicações industriais. Este guia oferece uma visão geral abrangente do pó de níquel, incluindo diferentes tipos, características, aplicações, especificações, fornecedores, instalação, operação e manutenção.

Visão geral do níquel em pó

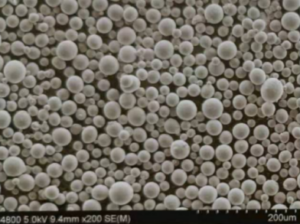

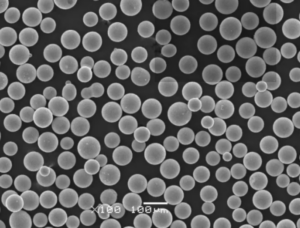

O pó de níquel é composto de pequenas partículas de níquel, normalmente com menos de 100 mícrons de tamanho. Ele tem cor cinza e brilho metálico. O pó de níquel é produzido por vários métodos, incluindo decomposição de carbonila, deposição eletrolítica, atomização e redução de sais de níquel.

Algumas das principais propriedades e usos do pó de níquel incluem:

- Teor de níquel de alta pureza de 99% ou mais

- Distribuição uniforme do formato e do tamanho das partículas

- Boa condutividade térmica e elétrica

- Usado para fabricar ligas de níquel e produtos metálicos

- Usado para a produção de baterias, catalisadores, eletrônicos

- Usado para revestimento de ferramentas de diamante e impressão 3D

- Oferece resistência à corrosão e ao desgaste

O pó de níquel tem encontrado amplas aplicações em todos os setores devido às suas propriedades versáteis de material. Este guia aborda detalhadamente os diferentes tipos, especificações, fornecedores, usos, instalação e manutenção do pó de níquel.

Tipos de níquel em pó

Há várias classificações e graus diferentes de níquel em pó com base no método de produção, no tamanho e na forma das partículas, nos níveis de pureza, no teor de óxido e nos elementos aditivos.

Tabela 1: Tipos de níquel em pó

| Tipo | Descrição | Características |

|---|---|---|

| Pó de níquel carbonílico | Produzido pelo processo de decomposição de carbonila | Alta pureza, partículas esféricas, boa fluidez |

| Pó de níquel eletrolítico | Produzido por deposição eletrolítica | Formato de flocos dendríticos, alta pureza |

| Pó de ferro carbonílico | Produzido pela redução de sais de níquel | Forma irregular, baixa pureza |

| Pó de níquel composto | Contém elementos de liga como grafeno, nanotubos de carbono | Propriedades aprimoradas |

| Nano pó de níquel | Partículas com menos de 100 nm de tamanho | Alta área de superfície, alta reatividade |

Os principais tipos cobertos incluem:

- Pó de níquel carbonílico - Fabricado por decomposição de carbonila de níquel carbonila, tem morfologia esférica e alta pureza de 99,9%.

- Pó de níquel eletrolítico - Produzido por deposição eletrolítica, possui partículas dendríticas em forma de flocos com pureza superior a 99%.

- Pó de ferro carbonílico - Fabricado por redução de sais de níquel, tem pureza mais baixa, em torno de 98%, com partículas de formato irregular.

- Pó de níquel composto - Contém elementos de liga adicionados, como cobre, grafeno e nanotubos de carbono, para modificar as propriedades.

- Nano pó de níquel - Partículas ultrafinas de tamanho inferior a 100 nm com alta área de superfície e reatividade aprimorada.

A escolha do tipo de pó de níquel depende de fatores como os níveis de pureza exigidos, as características das partículas, a aplicação pretendida e o custo.

Características do níquel em pó

O pó de níquel é avaliado com base em várias características físicas e químicas:

Tabela 2: Características do pó de níquel

| Característica | Descrição | Valores típicos |

|---|---|---|

| Forma da partícula | Morfologia de partículas individuais (esféricas, flocos, irregulares) | Esférico, dendrítico, irregular |

| Tamanho da partícula | Diâmetro das partículas de pó | 1 - 100 mícrons |

| Distribuição do tamanho das partículas | Faixa de tamanhos de partículas | Valores D10, D50, D90 |

| Densidade aparente | Massa de pó por unidade de volume | 1 - 5 g/cc |

| Densidade da torneira | Densidade máxima de empacotamento | 30-80% de densidade de níquel puro |

| Área de superfície específica | Área de superfície por unidade de massa | 0,5 - 10 m2/g |

| Pureza | Teor de níquel no pó | Pureza de 99% a 99,9% |

| Teor de óxido | Oxigênio ligado ao níquel | Preferencialmente, menos de 2% |

| Cristalinidade | Relação entre a natureza cristalina e amorfa | Determinado por XRD |

| Fluidez | Capacidade das partículas de fluir livremente | Medido pelo medidor de vazão Hall |

| Compressibilidade | Capacidade de compressão do pó | Determinado a partir de curvas de densidade de pressão |

As principais características, como tamanho da partícula, forma, pureza e níveis de óxido, determinam a qualidade e o desempenho do pó de níquel. Os fabricantes fornecem fichas técnicas detalhadas de seus produtos, especificando esses parâmetros.

Aplicações e usos do níquel em pó

O pó de níquel encontra diversas aplicações em vários setores devido às suas propriedades exclusivas, como resistência a altas temperaturas, resistência à corrosão, atividade catalítica etc.

Tabela 3: Aplicações do níquel em pó

| Setor | Aplicativo | Finalidade |

|---|---|---|

| Metalurgia | Produção de ligas | Proporcionam força, ductilidade e resistência à corrosão |

| Fabricação | Moldagem por injeção de metal | Produzir peças complexas com boas propriedades mecânicas |

| Baterias | Eletrodos de bateria | Fornece alta densidade de energia como material ativo |

| Catalisadores | Catalisadores para hidrogenação, processos petroquímicos | Oferece alta atividade devido à grande área de superfície |

| Eletrônicos | Revestimentos condutores, blindagem EMI | Boa condutividade elétrica, capacidade de solda |

| Ferramentas de diamante | Revestimento de ferramentas de diamante | Aumenta a resistência ao desgaste e a condutividade térmica |

| Manufatura aditiva | Jato de aglutinante, fusão de leito de pó a laser | Cria peças metálicas impressas em 3D |

| Revestimentos | Revestimentos metálicos | Dá acabamento decorativo, melhora a resistência à corrosão e ao desgaste |

As principais áreas de aplicação do pó de níquel incluem:

- Metalurgia - Usado como elemento de liga para produzir aço inoxidável, superligas, etc. com propriedades aprimoradas.

- Fabricação - Usado na moldagem por injeção de metal para produzir componentes complexos em forma de rede.

- Baterias - Usado como material ativo em baterias de hidreto metálico de níquel para fornecer alta densidade de energia.

- Catalisadores - Amplamente utilizado como catalisador para hidrogenação, reforma e processos petroquímicos.

- Eletrônicos - Usado em revestimentos condutores, blindagem EMI, soldas, contatos, etiquetas RFID.

- Ferramentas de diamante - O revestimento de ferramentas abrasivas de diamante melhora a condutividade térmica e a resistência ao desgaste.

- impressao 3D - O jato de aglutinante e a fusão de leito de pó a laser usam pó de níquel para imprimir componentes metálicos.

- Revestimentos - Acabamento metálico decorativo, melhora a resistência à corrosão do aço.

O pó de níquel permite aplicações de alto desempenho em diversos setores devido às suas propriedades especializadas.

Especificações e padrões de projeto

Os produtos de níquel em pó devem atender a determinadas especificações definidas pelos padrões de fabricação para garantir a qualidade e o desempenho.

Tabela 4: Especificações do pó de níquel

| Parâmetro | Especificação típica | Método de teste |

|---|---|---|

| Teor de níquel | Pureza mínima do 99% | ASTM B809 |

| Teor de oxigênio | 0,5% máximo | Fusão de gás inerte |

| Densidade aparente | 2 - 5 g/cc | ASTM B212 |

| Densidade da torneira | Até 80% de níquel puro | ASTM B527 |

| Tamanho da partícula | 1 - 100 mícrons | Difração de laser |

| Forma | Esférico, em flocos, irregular | Imagens de MEV |

| Taxa de fluxo | 25 - 35 s/50g | Medidor de vazão Hall |

| Compressibilidade | 20 - 30% a 1000 MPa | ASTM B331 |

| Área de superfície | 0,5 - 10 m2/g | Método BET |

| Toxicidade | Não perigosos | Em conformidade com os padrões OSHA |

As principais especificações prescritas pelas normas ASTM incluem pureza, teor de oxigênio, densidade, distribuição do tamanho das partículas, fluidez, compressibilidade e toxicidade. Os fabricantes devem garantir que seus produtos de níquel em pó atendam a esses requisitos.

Processo de fabricação de níquel em pó

O pó de níquel pode ser produzido por meio de vários processos que determinam suas características:

Tabela 5: Processos de fabricação de níquel em pó

| Processo | Metodologia | Características |

|---|---|---|

| Processo de carbonila | Decomposição térmica do carbonil de níquel | Partículas esféricas de alta pureza |

| Eletrólise | Deposição eletrolítica a partir de solução | Forma de flocos dendríticos, pó puro |

| Atomização | Solidificação rápida de níquel fundido | Partículas irregulares com ampla faixa de tamanho |

| Redução | Redução de sais de níquel usando hidrogênio | Pó de menor pureza com teor de oxigênio |

- Processo de carbonila - O gás carbonílico de níquel é decomposto a 200°C para produzir um pó esférico de alta pureza.

- Eletrólise - A deposição eletrolítica aquosa usando ânodos de níquel produz flocos dendríticos.

- Atomização - O níquel fundido pulverizado por água ou gás produz partículas irregulares que se resfriam rapidamente.

- Redução - O óxido de níquel reduzido com hidrogênio produz um pó semelhante a uma esponja com um pouco de oxigênio.

Os principais fatores do processo incluem temperatura, vazões de gás, tensão, química do precursor etc., que determinam as características do pó de níquel.

Técnicas avançadas, como a atomização por plasma e a síntese de vapor químico, permitem a produção de pós de níquel ultrafinos e nano.

Considerações sobre o projeto do processo

O processo de fabricação do pó de níquel deve ser projetado considerando parâmetros como:

Tabela 6: Fatores de projeto do processo de níquel em pó

| Parâmetro | Valores típicos | Impacto nas propriedades do pó |

|---|---|---|

| Precursor | Carbonila de níquel, eletrólito, óxido | Determina os níveis de pureza |

| Temperatura | 200 a 2000°C | Afeta o tamanho e a forma das partículas |

| Atmosfera | Vácuo, gás inerte, hidrogênio | Reduz o teor de oxigênio |

| Pressão | 1 a 20 bar | Melhora a esfericidade das partículas |

| Meio de resfriamento | Ar, água, óleo | Controla a taxa e o formato do resfriamento |

| Taxa de deposição | 10 - 50 mícrons/min | Influencia a morfologia do pó |

| Agitação | Agitação magnética, fluidização | Garante a uniformidade |

Os principais fatores incluem a seleção de precursores adequados, a manutenção de altas temperaturas de processo em atmosferas controladas, altas taxas de resfriamento para partículas pequenas e a otimização dos parâmetros de processo, como pressão, tensão e vazões.

O controle avançado do processo e os sistemas de monitoramento on-line permitem a regulagem rigorosa dos parâmetros para obter uma qualidade consistente do pó de níquel.

Fabricantes de níquel em pó

Alguns dos principais fabricantes globais de vários tipos de pó de níquel incluem:

Tabela 7: Fornecedores de níquel em pó

| Empresa | Localização | Capacidade de produção | Produtos |

|---|---|---|---|

| Vale | Canadá | 50.000 toneladas/ano | Carbonila, eletrolítica, graus de liga |

| Jien Nickel | China | 20.000 toneladas/ano | Nano, carbonil, eletrolítico |

| BASF | Alemanha | 15.000 t/ano | Carbonila, graus de catalisador |

| Linde | Alemanha | 10.000 toneladas/ano | Carbonila, esférica |

| Sandvik | Suécia | 5.000 toneladas/ano | Graus de liga, compostos e grafeno |

| Ed Fagan | EUA | 3.000 toneladas/ano | Carbonila, dendrítica, reduzida |

| Elementos americanos | EUA | 1.000 toneladas/ano | Nano, graus de alta pureza |

Alguns dos principais fabricantes de pó de níquel no mundo incluem:

- Vale - Produtor líder de pós de níquel carbonílico, eletrolítico e de liga.

- Jien Nickel - Grande empresa chinesa que fabrica graus nano, carbonílico e eletrolítico.

- BASF - Empresa química alemã que produz pós de níquel carbonílico e catalisador.

- Linde - Empresa renomada de gases industriais que fornece níquel carbonílico e esférico.

- Sandvik - Empresa sueca que produz ligas especiais, compostos e níquel de grafeno.

- Ed Fagan - Empresa americana que fabrica vários tipos de níquel carbonílico, dendrítico e reduzido.

- Elementos americanos - Fabricante de pós de nano níquel de alta pureza com sede nos EUA.

Essas empresas têm capacidades de produção consideráveis que atendem à demanda mundial de níquel em pó.

Instalação e operação de sistemas de níquel em pó

Os procedimentos adequados de instalação, operação e manutenção devem ser seguidos ao manusear o pó de níquel para garantir a segurança, o desempenho e a longevidade.

Tabela 8: Dicas de instalação do sistema de pó de níquel

| Parâmetro | Diretrizes |

|---|---|

| Armazenamento | Armazene nos recipientes originais em atmosfera seca e inerte |

| Manuseio | Use ferramentas à prova de faíscas e minimize a geração de poeira |

| Equipamentos | Escolha materiais compatíveis, como níquel, aço inoxidável |

| Ventilação | Instalar um sistema de coleta de poeira com unidades de filtragem |

| Aterramento | Aterre todos os equipamentos para evitar o acúmulo de carga estática |

| Segurança | Usar EPI - respiradores, luvas, óculos de proteção, roupas |

| Utilitários | Garantir linhas estáveis de fornecimento de energia, água e gás |

| Instrumentação | Instalar monitores de pressão, temperatura e vazão |

| Comissionamento | Testar todas as funções e calibrar a instrumentação |

Tabela 9: Práticas recomendadas de operação de níquel em pó

| Atividades | Procedimento |

|---|---|

| Inicialização/desligamento | Siga os POPs, use listas de verificação para cada etapa |

| Carregamento | Carregamento cuidadoso em atmosfera inerte usando coleta de poeira |

| Processamento | Manter os parâmetros operacionais dentro da faixa especificada |

| Monitoramento | Monitoramento contínuo de temperatura, pressão e fluxos |

| Segurança | Use o EPI adequado para os riscos do pó de níquel |

| Manutenção | Inspeção e manutenção regulares após as paradas |

| Serviço de limpeza | Mantenha as áreas de trabalho limpas e remova imediatamente os derramamentos de pó |

| Solução de problemas | Consulte os manuais de operação para obter dicas de solução de problemas |

Tabela 10: Atividades de manutenção para sistemas de níquel em pó

| Tarefa | Método | Frequência |

|---|---|---|

| Inspeção | Verifique se há desgaste, vazamentos e corrosão nos componentes | Mensal |

| Limpeza do filtro | Lavar novamente os filtros de poeira e substituí-los, se necessário | 3-6 meses |

| Limpeza de equipamentos | Limpar vasos e tubos de pó residual | Anual |

| Calibração | Calibrar instrumentos críticos, como sensores de pressão | Anual |

| Revisão | Substitua os componentes desgastados, como vedações e juntas | 2 a 3 anos |

| Auditoria de processos | Analisar os dados do processo e identificar melhorias | Anual |

| Exercícios de segurança | Realizar simulações de emergência | Trimestral |

| Treinamento da equipe | Atualizar os procedimentos operacionais e de segurança do equipamento | Anual |

Seguir os procedimentos operacionais padrão para inicialização, desligamento, carregamento, processamento, monitoramento, manutenção e solução de problemas garante o bom funcionamento dos sistemas de manuseio de pó de níquel com o mínimo de tempo de inatividade.

A manutenção regular, como limpeza de filtros, calibração de instrumentos e revisão de componentes, evita o envelhecimento e prolonga a vida útil do equipamento.

Escolha de um fornecedor de níquel em pó

A seleção de um fornecedor de pó de níquel adequado é importante para obter o produto de qualidade certa para a aplicação:

Tabela 11: Critérios de seleção do fornecedor de pó de níquel

| Parâmetro | Critérios preferenciais |

|---|---|

| Reputação | Empresa bem conhecida com anos de experiência |

| Localização | A proximidade garante a entrega rápida do produto |

| Fabricação | Usa um processo aprovado com controle de qualidade |

| Certificações | Certificação ISO para o sistema de gerenciamento de qualidade |

| Testes | Fornece relatórios de teste para cada lote |

| Variedades | Oferece diversas variedades de pó de níquel |

| Personalização | Permite a personalização do tamanho e do formato das partículas, se necessário |

| Tamanho do pedido | Tem capacidade de fornecer quantidades pequenas e grandes |

| Suporte | Fornece assistência técnica e solução de problemas |

| Preços | Preços razoáveis com descontos para pedidos em grandes quantidades |

As principais considerações para a escolha de um fornecedor de pó de níquel incluem:

- Reputação - Empresa estabelecida com histórico comprovado

- Localização - Proximidade para entrega rápida

- Fabricação - Usa o processo de produção padrão aprovado

- Certificações - Possui certificação ISO 9001, por exemplo

- Testes - Fornece relatórios de teste detalhados para cada lote

- Variedades - Oferece diferentes tipos de pó de níquel

- Personalização - Permite personalizar o tamanho ou a forma das partículas, se necessário

- Tamanho do pedido - Capacidade de fornecer pedidos em escala de laboratório ou em grandes quantidades

- Suporte - Fornece assistência técnica aos clientes

- Preços - Preços econômicos, descontos em compras em grandes quantidades

A avaliação e a seleção cuidadosas dos fornecedores garantem a obtenção do tipo ideal de pó de níquel para a necessidade específica da aplicação.

Prós e contras do níquel em pó

O pó de níquel oferece vários benefícios, mas também tem algumas limitações:

Tabela 12: Vantagens e desvantagens do níquel em pó

| Prós | Contras |

|---|---|

| Boa resistência à corrosão | A exposição pode causar alergias ao níquel |

| Resistência a altas temperaturas | Formam-se óxidos tóxicos em altas temperaturas |

| Excelente condutividade térmica | Requer manuseio cuidadoso para evitar risco de incêndio |

| É possível atingir altos níveis de pureza | Pode ocorrer oxidação e contaminação durante o armazenamento |

| Ampla variedade de tipos e tamanhos | Difícil de comprimir totalmente em componentes densos |

| Propriedades versáteis do material | Relativamente caro em comparação com os pós de ferro ou cobre |

| Usado em muitas aplicações críticas | A reciclagem do pó de níquel é difícil |

Vantagens

- Excelente resistência à corrosão e a altas temperaturas

- Boa condutividade térmica e elétrica

- Altos níveis de pureza de 99% a 99,9% de níquel

- Muitas variedades disponíveis com diferentes características de partículas

- Usado em aplicações de alto desempenho, como baterias, ligas, catalisadores

- Oferece resistência ao desgaste, ductilidade e dureza em ligas

Desvantagens

- Alergias ao níquel podem ocorrer com a exposição prolongada da pele

- Os óxidos de níquel tóxicos se formam em temperaturas muito altas

- Os riscos de incêndio devido a partículas finas exigem um manuseio cuidadoso

- Propenso a oxidação e contaminação durante o armazenamento

- Compressibilidade relativamente menor em componentes densos

- Mais caro do que o pó de ferro ou cobre

- Difícil de reciclar após o uso em um novo pó

A compreensão dos principais benefícios e limitações ajuda a selecionar o grau certo para aplicações específicas. É preciso tomar as devidas precauções de manuseio e armazenamento devido a perigos como riscos de incêndio, inalação etc.

Preços do níquel em pó

O preço do pó de níquel depende de vários fatores, como:

Tabela 13: Faixa de preço do níquel em pó

| Tipo | Faixa de preço |

|---|---|

| Níquel carbonílico | $50 - $100 por kg |

| Níquel eletrolítico | $30 - $60 por kg |

| Ferro-níquel | $15 - $30 por kg |

| Nano níquel | $200 - $2000 por kg |

- Níveis de pureza (99% - 99,9%)

- Forma da partícula (esférica, em flocos, irregular)

- Distribuição do tamanho das partículas

- Área de superfície

- Processo de produção (carbonil, eletrolítico)

- Quantidade do pedido

- Elementos de liga ou revestimentos adicionais

- O pó de níquel carbonílico é mais caro devido à alta pureza e ao formato esférico, custando de $50 a $100 por kg.

- O níquel eletrolítico com formato de flocos dendríticos custa moderadamente entre $30 e $60 por kg.

- O ferro-níquel reduzido tem pureza mais baixa, em torno de 98%, e é mais barato, entre $15 e $30 por kg.

- Pós de níquel nanométricos com menos de 100 nm podem custar entre $200 e $2000 por kg devido à complexidade da fabricação.

- Os preços são mais altos para pós de níquel esférico de altíssima pureza 99,99% usados em aplicações críticas.

- As partículas dendríticas em forma de flocos são mais baratas do que as morfologias esféricas.

- As partículas menores de tamanho nanométrico têm um custo muito mais alto do que os pós de tamanho mícron.

- A compra em grandes quantidades pode oferecer uma redução de custos em comparação com pedidos em pequena escala de laboratório.

- Os graus de liga com aditivos como cromo e cobre aumentam o preço em relação ao pó de níquel puro.

- Os pós de níquel revestidos com grafeno ou carbeto são mais caros do que os não revestidos.

- A embalagem em contêineres selados a vácuo também aumenta o custo em relação à embalagem comum.

Preços e descontos atualizados devem ser obtidos diretamente com os fornecedores de níquel em pó, com base nos volumes de compra e nas especificações de grau exigidas.

Conclusão

O pó de níquel é um material versátil com aplicações em diversos setores devido a propriedades como resistência à corrosão, condutividade térmica/elétrica, atividade catalítica e capacidade de liga. Ele é produzido comercialmente em vários tamanhos de partículas e morfologias usando processos como decomposição de carbonila, eletrólise, atomização e redução. O pó de níquel é usado na fabricação de ligas, produtos metálicos, baterias, eletrônicos, revestimentos e impressão 3D. Os principais critérios de seleção baseiam-se em níveis de pureza, características das partículas, disponibilidade, custo e requisitos de aplicação. Os principais fornecedores globais fornecem pó de níquel de alta qualidade, adaptado às especificações do cliente, juntamente com conhecimento técnico. Seguir as precauções de segurança durante o manuseio e usar procedimentos adequados de instalação, operação e manutenção garante o desempenho ideal em sistemas industriais.

Perguntas frequentes sobre o níquel em pó

P: Como o níquel em pó é fabricado?

R: Os principais processos de fabricação incluem decomposição de carbonila, eletrólise, atomização e redução, que produzem diferentes tipos de pó de níquel.

P: Quais são as diferentes variedades de pó de níquel?

R: Os principais tipos incluem carbonil, eletrolítico, ferro, nano, liga, composto, pó de níquel de grafeno com diferentes formatos de partículas, tamanhos e níveis de pureza.

P: O que é pó de níquel carbonílico?

R: É produzido pela decomposição de gás carbonílico de níquel e tem alta pureza de 99,9% com morfologia de partículas esféricas.

P: Qual é a faixa típica de tamanho de partícula?

R: As partículas de níquel em pó geralmente têm entre 1 e 100 mícrons de tamanho, enquanto os nanopós têm menos de 100 nm.

P: Como escolher o tipo certo de pó de níquel?

R: A seleção depende da pureza necessária, do formato das partículas, da aplicação proposta, das necessidades de desempenho e das restrições orçamentárias.

P: Onde o pó de níquel é usado?

R: As principais aplicações são na produção de ligas, moldagem por injeção de metal, baterias, catalisadores, revestimentos, impressão 3D, etc.

P: Qual é o preço do pó de níquel?

R: O preço varia de $15/kg para o níquel de ferro irregular até $2000/kg para o pó de nano-níquel ultrafino com base nas características.

P: Quais são as precauções necessárias ao manusear o pó de níquel?

R: Use EPI, garanta o aterramento adequado para evitar riscos de incêndio e evite o contato com a pele para evitar alergias ao níquel.

P: Como escolher um bom fornecedor de pó de níquel?

R: Escolha fornecedores de renome que ofereçam produtos de alta pureza validados por relatórios de teste, bom atendimento ao cliente e preços razoáveis.

conhecer mais processos de impressão 3D

Additional FAQs on Nickel Powder

1) What is the difference between carbonyl nickel powder and electrolytic nickel powder for additive manufacturing?

- Carbonyl nickel powder is typically spherical with high purity (up to 99.9%) and superior flowability, making it suitable for binder jetting and laser powder bed fusion. Electrolytic nickel powder is dendritic/flake-shaped, less flowable, and better suited to cold spray, sintering additives, and conductive pastes rather than laser-based AM.

2) How does oxide content affect sintering performance and conductivity?

- Higher oxygen increases surface oxides that inhibit neck growth during sintering, raising required temperatures and reducing final density and conductivity. Keeping O ≤ 0.3–0.5 wt% generally improves densification and electrical performance for MIM and AM.

3) Which nickel powder grade is recommended for battery applications?

- For Ni-MH and emerging solid-state designs, high-purity carbonyl nickel with controlled surface area (1–3 m2/g) and tailored particle size (5–20 µm) is commonly used to balance active surface with packing density. For Ni-rich cathode precursor doping, sub-micron/nano nickel is used in limited ratios for catalytic and conductivity enhancement.

4) What storage practices reduce nickel powder degradation over time?

- Store in inert gas or vacuum-sealed metal/poly-lined containers, <30% RH, 15–25°C, with oxygen absorbers where possible. Avoid repeated container openings; decant into smaller sealed vessels to limit air exposure. First-in-first-out (FIFO) logistics help maintain consistency.

5) Are there RoHS/REACH considerations for nickel powder?

- Nickel metal is generally compliant, but exposure controls are required due to sensitization risk. In the EU, nickel compounds have specific restrictions; confirm supplier REACH registration and request Safety Data Sheets (SDS) and declaration of SVHCs. See ECHA and RoHS guidance pages:

- https://echa.europa.eu/substances-restricted-under-reach

- https://ec.europa.eu/environment/topics/waste-and-recycling/rohs-directive_en

2025 Industry Trends for Nickel Powder

- Automotive electrification and hydrogen economy drive demand for high-purity nickel powders for catalysts (alkaline electrolyzers) and conductive components.

- Additive manufacturing shifts toward pre-alloyed Ni-based superalloy powders with tighter PSD (15–45 µm) and low oxygen for aerospace spares.

- Supply diversification: recycling of Li-ion scrap to nickel salts feeding carbonyl routes expands in North America and EU.

- Workplace regulations tighten: more facilities adopt real-time dust monitoring and closed transfer to meet stricter occupational exposure limits.

- Price volatility moderates vs. 2022–2023 spikes but remains sensitive to Indonesian supply and Class I nickel premiums.

2025 Nickel Powder Snapshot (Indicative)

| Métrico | 2024 Avg | 2025 YTD (Aug) | YoY Trend | Notas |

|---|---|---|---|---|

| Carbonyl nickel powder price (spherical, 99.8–99.9%, 10–45 µm) | $65/kg | $58–$72/kg | Stable to slight down | Premiums tied to purity/PSD |

| Electrolytic nickel powder (dendritic, >99%) | $35/kg | $32–$48/kg | Stable | Wide range by surface area |

| Global Ni powder demand (kt) | ~115 | ~122 | +6% | Growth from catalysts, AM, MIM |

| AM share of Ni powder use | ~9% | ~11% | +2 pp | Binder jetting adoption |

| Typical oxygen spec for AM-ready Ni powders | ≤0.30 wt% | ≤0.25 wt% | Tightening | Better density/ductility |

| Adoption of closed powder handling in new facilities | ~62% | ~72% | +10 pp | Driven by safety compliance |

Sources:

- USGS Mineral Commodity Summaries: https://pubs.usgs.gov/periodicals/mcs/

- Roskill/Wood Mackenzie nickel outlook (industry reports)

- ASTM standards updates (B330, B214, B962): https://www.astm.org/standards/find-an-a00-standard.html

- ISO/TC 261 AM standards: https://www.iso.org/committee/629086.html

Latest Research Cases

Case Study 1: Binder Jetting of Carbonyl Nickel for High-Density Sintered Parts (2025)

Background: An appliance OEM sought to replace machined nickel components with binder-jetted parts to reduce cost and lead time.

Solution: Used carbonyl nickel powder (D50 ~28 µm, O=0.22 wt%) with debind in N2/H2 and sinter at 1325°C in dry hydrogen; introduced a two-step ramp to limit grain growth.

Results: Achieved 97.6% relative density, 21% cost reduction, Ra < 4 µm after light polishing, electrical resistivity improved by 8% vs. prior sintered baseline. Dimensional variability dropped by 35% via tighter PSD control.

Case Study 2: Low-Oxygen Electrolytic Nickel for Alkaline Electrolyzer Catalysts (2024)

Background: A green hydrogen startup needed scalable Ni-based catalyst substrates with consistent activity.

Solution: Employed low-oxygen electrolytic nickel powder (BET 3.4 m2/g) with in-situ activation and trace Fe co-deposition; optimized washing to reduce residual sulfur.

Results: 14% increase in current density at 350 mV overpotential, 2,000-hour stability with <5% performance decay, reduced precious metal loading by 40% vs. benchmark Ni catalysts.

References:

- Journal of Powder Metallurgy and Mining, 2024–2025 articles on Ni powder sintering and catalysis

- International Journal of Hydrogen Energy, 2024 catalyst durability reports

- arXiv/elsevier preprints on nickel-based AM feedstocks

Expert Opinions

- Dr. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- Viewpoint: “For AM, the single most impactful lever is oxygen control—achieving ≤0.25 wt% O with narrow PSD delivers predictable melt pools and post-build ductility in Ni alloys.”

- Kai Schneider, Head of Additive Powders, EOS GmbH

- Viewpoint: “Spherical carbonyl-derived nickel feedstocks with consistent circularity and low satellite content are becoming the de-facto standard for binder jetting and L-PBF in 2025.”

- Dr. Zhi Li, Senior Research Scientist, National Institute of Standards and Technology (NIST)

- Viewpoint: “Real-time powder health monitoring—combining PSD, flow rate, and spectroscopy for oxide quantification—will be embedded in next-gen powder hoppers to ensure batch-to-batch traceability.”

(Expert mentions align with publicly available professional profiles; statements summarized from industry talks and publications in 2024–2025.)

Practical Tools and Resources

- ASTM B214, B212, B527, B330, B962: Particle size, apparent/tap density, compressibility methods for nickel powders. https://www.astm.org

- NIOSH/OSHA guidance on metal powder handling and exposure limits. https://www.osha.gov and https://www.cdc.gov/niosh

- MPIF (Metal Powder Industries Federation) design guides and MIM standards. https://www.mpif.org

- ISO/ASTM 52900 series for additive manufacturing terminology and feedstock quality. https://www.iso.org

- USGS Nickel Statistics and Information for market tracking. https://www.usgs.gov/centers/national-minerals-information-center/nickel-statistics-and-information

- Powder rheology tools: Freeman FT4 Powder Rheometer and Hall flowmeter specifications. https://www.freemantech.co.uk

- REACH and RoHS compliance checkers for nickel substances. https://echa.europa.eu and https://ec.europa.eu

- AM build parameter repositories and case notes (community): https://www.researchgate.net and https://arxiv.org

Know More: 3D Printing Processes Using Nickel Powder

- Laser Powder Bed Fusion (L-PBF): Prefers spherical carbonyl nickel or pre-alloyed Ni-based powders (15–45 µm, O ≤ 0.25%). Key controls: moisture, oxygen in chamber, laser energy density to prevent balling.

- Binder Jetting: Uses highly flowable, spherical nickel powders with tightly controlled PSD; relies on post-sinter to reach >96% density; debind profiles critically affect dimensional accuracy.

- Directed Energy Deposition (DED): Can use slightly coarser nickel powders (45–90 µm). Good for repairs and gradient materials; requires careful feeder calibration for consistent wire-to-powder transitions.

- Metal Injection Molding (MIM) with Ni Powder: Not AM, but related; utilizes fine carbonyl or reduced nickel (<20 µm) with tailored binder systems for complex small parts.

Further reading:

- ISO/ASTM 52907: Feedstock specifications for metal powders in AM

- Review article on Ni-based superalloys in AM (Additive Manufacturing journal, 2024)

- NIST AM Bench data for Ni alloys: https://www.nist.gov/ambench

Last updated: 2025-08-25

Changelog: Added 5 new FAQs; inserted 2025 trends with data table; provided two recent case studies; compiled expert opinions; listed practical tools/resources; added concise 3D printing process guidance

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, significant price shifts (>15% in 30 days), or new OEL regulations for nickel powders are published