Pó de ferro é uma forma em pó de ferro elementar. É comumente usado em muitas aplicações industriais e de fabricação devido às suas propriedades exclusivas e versatilidade. Este guia abrangente fornecerá uma visão geral do pó de ferro, seus tipos, características, aplicações, considerações de projeto, fornecedores, instalação, operação e manutenção.

Visão geral do pó de ferro

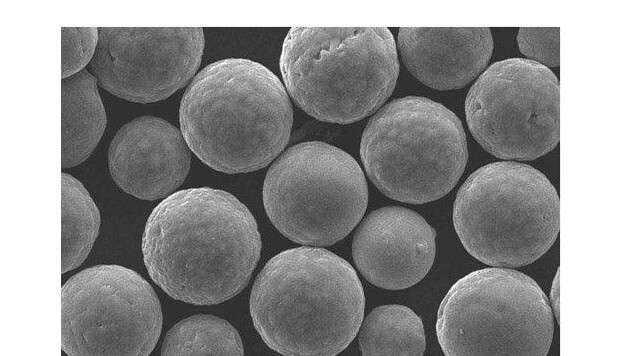

O pó de ferro é composto de pequenas partículas de ferro que foram pulverizadas em um pó fino. As partículas são geralmente esféricas ou de formato irregular e variam em tamanho de 10 a 150 mícrons.

O pó de ferro é altamente magnetizável e apresenta alta permeabilidade. Ele também tem uma densidade relativamente alta em comparação com outros pós metálicos. Além disso, o pó de ferro apresenta excelentes propriedades eletromagnéticas.

Algumas das principais propriedades do pó de ferro incluem:

- Alta magnetizabilidade e permeabilidade

- Densidade de 7,86 g/cm3

- Ponto de fusão de 1538°C

- Excelente compressibilidade em partes

- Boa condutividade térmica e elétrica

- Resistência à oxidação

- Baixo custo de fabricação

O pó de ferro está disponível em vários graus, que diferem em pureza, distribuição de tamanho de partícula e método de produção. Os principais tipos de pó de ferro incluem:

- Pó de ferro carbonílico

- Pó de ferro eletrolítico

- Pó de ferro reduzido

- Pó de ferro atomizado

Os métodos mais comuns de produção de pó de ferro são a decomposição de carbonila, a eletrólise e a atomização.

O pó de ferro tem se tornado um material cada vez mais importante em muitos setores devido à sua versatilidade. Ele é usado em uma ampla gama de aplicações, incluindo:

- Metalurgia do pó

- Brasagem e soldagem

- Ímãs

- Blindagem eletromagnética

- Produtos de fricção

- Filtragem

- Absorção de radiofrequência

- Absorção por micro-ondas

- Pigmentos e revestimentos em pó

- Impressão com tinta magnética

- Fortificação de alimentos

- Produtos farmacêuticos

A seleção da classe e do tipo adequados de pó de ferro depende da aplicação específica e das propriedades desejadas.

Tipos de pó de ferro

Há vários tipos e graus diferentes de pó de ferro disponíveis comercialmente. Os principais tipos incluem:

Pó de ferro carbonílico

- Produzido pela decomposição do pentacarbonil de ferro

- Alta pureza (>99% Fe)

- Morfologia de partículas esféricas

- Superfície lisa das partículas

- Controle rigoroso do tamanho das partículas

- Propriedades magnéticas suaves

- Usado em aplicações de alto desempenho

Pó de ferro eletrolítico

- Produzido por eletrólise de cloreto ou sulfato de ferro

- Formato irregular de partícula semelhante a uma esponja

- Ampla distribuição de tamanho de partículas

- Alta densidade aparente

- Menor custo

- Usado em metalurgia do pó em geral

Pó de Ferro Reduzido

- Produzido a partir de escala de moagem ou minério de ferro

- Estrutura porosa semelhante a uma esponja

- Recozido para melhorar as propriedades

- Menor pureza (~95% Fe)

- Menor custo

- Usado em aplicações menos exigentes

Pó de ferro atomizado

- Produzido por atomização de ferro fundido

- Partículas de formato irregular

- Superfície oxidada

- Grande distribuição de tamanho de partícula

- Usado em metalurgia do pó

Pó de ferro ligado

- Contém elementos de liga como níquel, cobre e molibdênio

- Propriedades aprimoradas

- Usado para metalurgia do pó de alto desempenho

Pó de ferro isolado

- Partículas de pó de ferro revestidas com uma camada isolante

- Usado para aplicações eletromagnéticas

Características do pó de ferro

O pó de ferro está disponível em vários graus diferentes. As principais características usadas para diferenciar os graus incluem:

Tamanho da partícula

- Faixa de tamanho de 10 a 150 mícrons

- Tamanhos menores têm maior área de superfície

- Tamanhos maiores proporcionam maior densidade

- O tamanho influencia a compressibilidade, a permeabilidade e a fluidez

Pureza

- O ferro carbonílico tem a mais alta pureza >99%

- Outras classes contêm ferro 85-95%

- As impurezas afetam as propriedades magnéticas

Forma da partícula

- Carbonila e atomizado são esféricos

- Eletrolíticos e reduzidos são semelhantes a esponjas

- A forma afeta a densidade e a fluidez

Densidade aparente

- Varia de 1 a 5 g/cm3

- A densidade mais alta proporciona maior carga de peso

- Afeta a compressibilidade e a permeabilidade

Fluidez

- Influenciado pelo tamanho, forma e rugosidade da superfície da partícula

- Importante para o manuseio e o processamento

- Medido pelo teste de funil do fluxômetro Hall

Compressibilidade

- Capacidade de comprimir pó de ferro em formas

- Afetado pela morfologia, tamanho, pureza e densidade

- A resistência verde determina a capacidade de manuseio das peças

Aplicações do pó de ferro

O pó de ferro se tornou um material avançado indispensável graças às suas propriedades excepcionais e à facilidade de fabricação de peças e produtos simples e complexos.

Metalurgia do pó

A aplicação mais comum é na metalurgia do pó para produzir peças de precisão, incluindo:

- Engrenagens

- Rolamentos

- Filtros

- Ímãs

- Ferramentas de metal duro

- Componentes estruturais

O pó de ferro pode ser comprimido e, em seguida, sinterizado para formar peças de alta densidade com tolerâncias estreitas e formato líquido. Isso evita o desperdício de usinagem necessário para peças forjadas ou fundidas. As partículas finas de pó de ferro se fundem durante a sinterização, proporcionando boa resistência. As peças também podem ser reforçadas por infiltração ou tratadas com vapor após a sinterização.

Os tipos de liga de pó de ferro podem produzir componentes especializados com maior resistência ao desgaste, atrito e outras propriedades. Os graus isolados são importantes para a produção de componentes magnéticos macios usados em motores e geradores elétricos.

Brasagem e soldagem

O pó de ferro finamente dividido pode ser usado para facilitar a brasagem e a soldagem de ferro e aço. O pó de ferro derrete e se liga ao metal de base, proporcionando juntas mais fortes. Ele atua como material de enchimento e agente de fluxo durante a união em alta temperatura.

Ímãs

A compactação do pó de ferro com aglutinante e, em seguida, a magnetização formam ímãs permanentes que são usados em motores, sensores e atuadores. Núcleos magnéticos macios para indutores e transformadores também são feitos de pó de ferro como um componente de metalurgia do pó.

Blindagem eletromagnética

A mistura de pó de ferro em uma matriz de polímero proporciona blindagem contra interferência eletromagnética (EMI) e interferência de radiofrequência (RFI) atenuando as ondas eletromagnéticas. O material composto pode ser moldado por injeção em gabinetes e invólucros para produtos eletrônicos.

Materiais de fricção

O pó de ferro é comumente usado em pastilhas de freio, revestimentos de embreagem e outros produtos de fricção. Ele proporciona resistência mecânica e estabilidade térmica. Pequenas quantidades de pó de ferro podem melhorar o atrito sem aumentar o desgaste.

Mídia de filtragem

Os elementos filtrantes de pó de ferro prensado e sinterizado têm uma estrutura porosa adequada para coletar partículas finas de líquidos e gases. Utilizados em sistemas hidráulicos, óleo de motor, compressores de ar e aspiradores de pó.

Absorção de micro-ondas

O pó de ferro absorve a radiação de micro-ondas e a converte em energia térmica. Ele é usado em aplicações de aquecimento por micro-ondas. O pó de ferro isolado é particularmente eficaz devido à sua alta perda por micro-ondas.

Fortificação de alimentos

O pó de ferro é usado para fortificar produtos de farinha e cereais como um meio de reduzir a deficiência de ferro. O pó fino adere uniformemente ao alimento e não afeta o sabor nem a aparência.

Produtos farmacêuticos

O pó de ferro é usado em alguns suplementos alimentares e medicamentos para o tratamento da anemia por deficiência de ferro. Devido à sua natureza elementar, o pó de ferro tem alta biodisponibilidade.

Pigmentos

Os pigmentos de óxido de ferro são produzidos pela oxidação de pó de ferro. Usado em tintas, plásticos, borracha, cerâmica e outros materiais que precisam de coloração. Fornece tons de amarelo, vermelho, preto ou marrom.

Especificações do pó de ferro

O pó de ferro está disponível em graus padrão, mas também pode ser personalizado para atender aos requisitos da aplicação. As especificações típicas do pó de ferro incluem:

Tipos e graus de ferro em pó

| Tipo | Grau | Pureza | Tamanho (μm) | Forma | Densidade aparente (g/cm3) |

|---|---|---|---|---|---|

| Carbonila | SEDE | >99% | 3-6 | Esférico | 4-5 |

| Carbonila | SF | >99% | 10-15 | Esférico | 2-3 |

| Eletrolítico | ABC | >98% | 20-180 | Esponja | 2.5-4 |

| Eletrolítico | ATOMET | >99% | 150-300 | Esponja | 4-5 |

| Reduzido | RB | >85% | 20-180 | Poroso | 2-3 |

| Atomizado | ATO | >99% | 20-150 | Irregular | 3-4 |

Impurezas típicas

- Carbono: 0,01-0,8%

- Oxigênio: 0,2-2%

- Nitrogênio: 0,001-0,02%

- Enxofre: 0,005-0,05%

Embalagem

- Garrafas ou tambores plásticos de 1 lb a 50 lb

- Caixas de 100 a 500 lb com revestimento de barreira contra umidade

- Super sacos de mais de 1.000 lb

Armazenamento

- Armazene os recipientes fechados em um ambiente fresco, seco e fechado

- Evite temperaturas extremas e umidade

- Recomenda-se o uso de bolsas dessecantes para evitar a oxidação

Precauções

- Risco de explosão - manter afastado de fontes de ignição

- Evite a inalação de pó fino

- Use ferramentas à prova de faíscas para manusear

Projeto do sistema de pó de ferro

O projeto adequado dos sistemas e equipamentos de manuseio de pó de ferro é necessário para o uso seguro e eficaz nas operações de fabricação. Considerações importantes sobre o projeto incluem:

Contenção

- Use recipientes vedados, tubulações e coleta de pó para evitar a liberação de pó

- Os sistemas de contenção devem suportar pressões de alívio de 30 a 45 psi

- Os pontos de acesso devem ter vedações à prova de poeira

Prevenção de explosões

- Use uma cobertura de gás inerte para evitar o contato com o oxigênio

- Evite fontes de ignição, como faíscas, calor e descarga estática

- Empregar sistemas de supressão de explosão

- Aterre todos os equipamentos para minimizar o acúmulo de carga estática

Ventilação

- É necessária ventilação local exaustora nas áreas de manuseio de pó

- Os coletores de pó devem ter capacidade e fluxo de ar suficientes

- A filtragem HEPA é preferível para capturar partículas finas

Segurança contra incêndio

- Use materiais de construção não combustíveis

- Separar as operações de pó de outras áreas

- Instalar sistemas automáticos de detecção e supressão de incêndios

Equipamentos

- Selecione o equipamento adequado às características do pó de ferro

- Considere a capacidade, a fluidez, a abrasividade e o empacotamento

- Design para fácil limpeza e higienização

Controles

- Preferencialmente, controles automatizados para manuseio de materiais

- Sensores de nível, monitores de fluxo, indicadores de pressão

- Intertravamentos para funções críticas de segurança

O projeto adequado do sistema de pó de ferro é fundamental para o desempenho, a segurança e a conformidade normativa. Recomenda-se a contribuição de especialistas de fornecedores e consultores ao projetar sistemas e equipamentos de manuseio de pó.

Fornecedores de pó de ferro

O pó de ferro é produzido por empresas metalúrgicas em todo o mundo e está prontamente disponível em muitos fornecedores e distribuidores comerciais.

Principais fabricantes de pó de ferro

| Empresa | Localização |

|---|---|

| Hoganas | Suécia |

| Pós metálicos da Rio Tinto | Canadá |

| JFE Steel Corporation | Japão |

| Wuhan Iron & Steel Corporation | China |

| BASF | Alemanha |

| Sandvik Osprey | Reino Unido |

| Pó CNPC | China |

Distribuidores de pó de ferro

- Metais Belmont

- Micron Metais

- Pós metálicos industriais

- Elementos americanos

- Reade Advanced Materials

- Höganäs América do Norte

Ao selecionar um fornecedor de pó de ferro, fatores importantes a serem considerados incluem:

- Experiência técnica com aplicações de pó de ferro

- Capacidade de personalizar as características do pó

- Capacidade de produção e prazos de entrega

- Disponibilidade de estoque para prazos de entrega curtos

- Qualidade consistente e controle de qualidade rigoroso

- Preços competitivos e quantidades mínimas de pedido

- Capacidade de resposta e reputação de atendimento ao cliente

Recomenda-se testar o material de qualquer novo fornecedor em seu processo de fabricação para qualificar o desempenho antes de comprar grandes quantidades. Solicite amostras de graus de pó de seu interesse para avaliação.

Preços do pó de ferro

Pó de ferro O preço depende de vários fatores:

Tipo e grau

- O pó de carbonila é mais caro devido à alta pureza

- Os graus eletrolítico e atomizado têm preços intermediários

- Os graus de ferro reduzido têm o menor custo

Quantidade

- Os preços são mais altos para pedidos de pequenas quantidades

- Quantidades a granel de toneladas ou mais oferecem o melhor preço

- Preços negociáveis para volumes anuais muito grandes

Qualidade

- Maior pureza e controle mais rígido exigem preços mais altos

- Os graus premium custam mais do que os graus commodity

Fornecedor

- Os principais fornecedores globais oferecem preços competitivos

- Os distribuidores locais podem ter mínimos menores

- A logística de entrega afeta os custos finais

Faixas de preço típicas do pó de ferro

| Grau | Preço por libra |

|---|---|

| Carbonila | $3 – $8 |

| Eletrolítico | $1 – $5 |

| Reduzido | $0.5 – $2 |

| Atomizado | $1 – $3 |

Os preços variam ao longo do tempo com base nos custos de matéria-prima, oferta e demanda. Os contratos de compra anuais podem garantir melhores preços para o pó de ferro.

Instalação de sistemas de pó de ferro

A instalação adequada dos sistemas de manuseio de pó de ferro é fundamental para o desempenho e a segurança. Aqui estão algumas práticas recomendadas:

Preparação do local

- Os pisos devem ser de concreto selado sem rachaduras

- As paredes devem ter acabamento liso, sem saliências

- Iluminação, ventilação e sistemas de aspersão ideais

- Sala dedicada separada de outras operações

Recebimento e inspeções

- Inspecione o equipamento entregue para verificar se há algum dano

- Verificar se os modelos correspondem aos desenhos aprovados

- Verifique as placas de identificação do motor quanto às classificações elétricas

Posicionamento

- Revisar os desenhos de layout para verificar o posicionamento adequado

- Permitir acesso para operação, manutenção e limpeza

- Verifique as folgas em relação a paredes, tetos e outros equipamentos

Montagem

- Montar os componentes modulares de acordo com as instruções do fabricante

- Use chaves de torque calibradas para todas as conexões aparafusadas

- Verificar alinhamentos e folgas

Conexões elétricas

- Confirme se a fonte de alimentação corresponde às classificações do equipamento

- Use eletricistas qualificados para todo o trabalho de fiação

- Verifique novamente a sequência de fases dos motores

Coleta de poeira

- Instale os dutos de acordo com as rotas prescritas

- Conexões com gaxetas seguras para evitar vazamentos

- Verifique se o fluxo de ar nos pontos de coleta está de acordo com o projeto

Conexões de controle

- Encerrar todos os sensores, atuadores e redes

- Rotular a fiação de acordo com os esquemas

- Aterre todos os componentes adequadamente

Comissionamento

- Verifique se todos os recursos de segurança estão totalmente funcionais

- Realizar o ajuste dos circuitos de controle

- Confirmar o desempenho desejado do sistema antes de iniciar a produção

Siga rigorosamente todas as instruções de instalação do fabricante do equipamento. Faça com que os técnicos da fábrica inspecionem os equipamentos críticos de manuseio de pó após a instalação.

Equipamento de pó de ferro em operação

A operação segura e eficiente do equipamento de processamento de pó de ferro requer procedimentos e treinamento adequados.

Segurança

- Exigir equipamentos de proteção individual - respiradores, luvas

- Garanta ventilação e coleta de poeira adequadas

- Siga os protocolos de bloqueio/etiquetagem e de espaço confinado

- Elimine as fontes de ignição - não fume perto do pó

Carregamento

- Use EPI ao manusear recipientes de pó

- Esvazie cuidadosamente os contêineres nos funis de alimentação

- Evite derramamentos - contenha e limpe qualquer vazamento

Inicialização/desligamento

- Energize primeiro os equipamentos auxiliares, como coletores de pó

- Inicie o equipamento principal gradualmente - verifique se há anomalias

- Executar ciclos de limpeza antes do desligamento

- Desenergizar na ordem inversa

Processamento

- Monitore todos os sensores - pressão, temperatura, fluxo

- Faça ajustes de controle incrementais

- Pare imediatamente se surgirem condições anormais

Amostragem

- Coletar amostras periódicas de acordo com os procedimentos escritos

- Teste amostras em laboratório para controle de qualidade

Manutenção

- Inspecionar o equipamento rotineiramente quanto a problemas

- Lubrificar, ajustar ou substituir componentes conforme necessário

- Siga os guias de manutenção detalhados do fabricante

Serviço de limpeza

- Mantenha as áreas limpas para evitar o acúmulo de pó

- Limpe as superfícies do equipamento regularmente

- Passe aspirador de pó ou esfregão úmido no chão

Documentar todos os parâmetros operacionais, taxas de produção, eventos de tempo de inatividade, reparos de manutenção e inspeções. Atualize os procedimentos e o treinamento conforme necessário.

Manutenção de equipamentos de pó de ferro

A manutenção consistente ajuda a maximizar o tempo de atividade da produção e a vida útil do equipamento durante o processamento pó de ferro.

Manutenção de rotina

- Inspeções visuais quanto a danos, vazamentos e desgaste incomum

- Verificação do aperto dos fixadores

- Verificação do alinhamento do acionamento

- Trocas de óleo e filtro de acordo com o cronograma

- Lubrificação de rolamentos, corrediças e correntes

- Calibração de instrumentos

- Limpeza do filtro do coletor de pó

Manutenção de avarias

- Solução de problemas - entrada sensorial, registros de dados

- Desmontar o equipamento para acesso a reparos

- Substitua os componentes danificados - eixos, vedações, revestimentos

- Recondicionar peças, se possível

Manutenção Preventiva

- Programe desmontagens parciais para inspeção interna

- Substituir proativamente os componentes de desgaste - mangueiras, juntas

- Teste de dureza de superfícies de impacto

- Alinhamentos e balanceamentos

- Teste ultrassônico de rachaduras

Upgrades/Retrofits

- Instale o software de controle atualizado

- Substituir componentes obsoletos

- Converter motores/drives para aumentar a produção

- Adicione instrumentação para aumentar o controle

Peças de reposição

- Manter estoque de peças de desgaste comuns

- Ter motores/drives de reserva em estoque

- Substituir peças usadas para manter o estoque

Siga os manuais de manutenção do fabricante. Registre todos os reparos e substituições de peças. Programe os principais reparos durante as paradas de produção planejadas.

Escolha de um fornecedor de equipamentos para pó de ferro

A seleção de fornecedores qualificados de equipamentos de pó de ferro é fundamental para o sucesso. Critérios de seleção recomendados:

Experiência no setor

- Anos de experiência no fornecimento para o setor de pó de ferro

- Conhecimento das considerações sobre o projeto do equipamento

- Referências de instalações de fábricas de pó semelhantes

Especialização técnica

- Engenheiros da equipe especializados em manuseio de materiais sólidos a granel

- Capacidade de criar projetos personalizados complexos

- Fornecer serviços de layout e dimensionamento de equipamentos

Variedade de equipamentos

- Fornecer quase todos os componentes necessários do sistema

- Capacidade para sistemas de manuseio de pó integrados e prontos para uso

Capacidades de fabricação

- Instalações modernas e tecnologia de produção

- Trabalho artesanal qualificado e controle de qualidade

- Capacidade de produzir equipamentos de grande capacidade

Foco na segurança

- Projetar equipamentos para reduzir os riscos de pó

- Integração de recursos de proteção contra explosão

- Conhecimento especializado em conformidade com padrões de segurança

Suporte pós-venda

- Oferecer serviços de instalação e manutenção

- Treinamento em operação e manutenção de longo prazo

- Fornecimento de peças sobressalentes prontamente disponíveis

Presença global

- Suporte de vendas e serviços em todas as regiões

- Escritórios locais oferecem resposta rápida

Estabilidade financeira

- Empresa bem estabelecida com anos de atuação

- Forte receita e lucratividade

- Capacidade de assumir grandes contratos

Reputação

- Referências positivas de clientes atuais

- Estudos de caso de projetos bem-sucedidos

Os principais fornecedores de equipamentos de pó de ferro incluem empresas como Gloucester Engineering, Gericke e Dec. Agende visitas à fábrica e demonstrações de produtos ao avaliar os fornecedores. Verifique se a experiência deles se adequa ao escopo e aos requisitos específicos de seu projeto.

Prós e contras do equipamento de pó de ferro

Há vantagens e limitações a serem consideradas na seleção do equipamento de processamento de pó de ferro:

Prós

- Sistemas de alta capacidade de produção disponíveis

- A operação automatizada minimiza a mão de obra

- Recursos de proteção contra explosão para segurança

- Personalização para lidar com características de pó a granel

- Possibilidade de operação com eficiência energética

- Validação e conformidade com os regulamentos

- Projetos sanitários que atendem aos padrões alimentícios/farmacêuticos

- Controles integrados para operação simples

- Diagnósticos avançados e manutenção preventiva

- Superfícies de contato de materiais opcionais, como aço inoxidável

Contras

- Alto investimento de capital inicial

- Custos significativos de instalação

- Manutenção contínua e substituição de peças

- Sistemas de controle complexos exigem pessoal treinado

- Longos prazos de entrega de equipamentos - até meses

- Os projetos mais antigos têm recursos de segurança limitados

- Maior área ocupada do que outros métodos de processamento

- Não é ideal para lotes pequenos ou trocas frequentes

- Limitações no manuseio de pós extremamente finos ou coesos

A configuração ideal do equipamento depende das variáveis de produção, dos requisitos de segurança e do orçamento. Trabalhe em conjunto com os fornecedores para selecionar o equipamento de manuseio de pó de ferro ideal para sua aplicação.

Comparação de equipamentos de manuseio de pó de ferro

Vários tipos de equipamentos são comumente usados para transportar e processar pó de ferro.

Transporte pneumático

- Usa ar para transportar o pó através de tubos

- Possibilidade de altas taxas de transferência

- Requer sopradores e ciclones

- Risco de explosões de poeira em tubulações

Transporte mecânico

- Transportadores de correia fechados, elevadores de caçamba

- Sem contaminação do produto

- Capacidade limitada de elevação vertical

- Propenso ao desgaste, requer manutenção

Ativadores de compartimentos

- Promover o fluxo de material das caixas

- Caixas giratórias, vibradores, almofadas de ar

- Equipamento simples e de baixa manutenção

- Controle limitado da taxa de fluxo

Alimentadores

- Medição volumétrica ou gravimétrica de pó

- Alimentação precisa de pó para processos

- Muitos projetos - parafuso, válvula rotativa, vibratória

- A correspondência de taxas é essencial para alguns aplicativos

Redução de tamanho

- Moinhos de martelo, impactores, trituradores

- Atingir tamanhos e distribuições de partículas desejados

- Alto consumo de energia e desgaste

- Geração significativa de poeira

Mistura

- Misture matérias-primas em misturas homogêneas

- Misturadores de fita, misturadores de lote rotativos

- Longos tempos de mistura para grandes lotes

- Manuseio difícil de misturas pegajosas

Secagem

- Reduzir o teor de umidade usando aquecedores

- Operação em lote ou contínua

- Consumo intensivo de energia, dependendo do tipo

- Risco de superaquecimento de pós sensíveis

Avalie as opções para selecionar o equipamento ideal que ofereça a funcionalidade, a segurança e a eficiência necessárias para o seu processo. Os testes-piloto são recomendados para grandes investimentos de capital.

Lista de verificação de manutenção de equipamentos de pó de ferro

A manutenção regular é essencial para os equipamentos de pó de ferro. Siga esta lista de verificação de manutenção:

Verificações diárias

- Inspecionar o equipamento quanto a danos e vazamentos

- Verificar o funcionamento da instrumentação

- Verifique a pressão diferencial do coletor de pó

- Confirme se os dispositivos de descarga não estão conectados

- Inspecionar estruturas e plataformas

- Verifique o alinhamento e a tensão da correia

- Inspeções de fixadores

- Teste as paradas de emergência

Verificações semanais

- Tensão e corrente do motor

- Lubrificar rolamentos e correntes

- Inspecione telas e filtros - substitua se necessário

- Verifique o desgaste da correia

- Teste os respiradouros de explosão

- Inspecione as gaxetas e vedações

- Teste funcional de válvulas automatizadas

- Calibrar dispositivos de pesagem

Cheques mensais

- Verifique o alinhamento do acionamento e os acoplamentos

- Inspecione os revestimentos dos parafusos e substitua

- Verificar os parafusos da fundação

- Calibrar instrumentos

- Inspecionar o alongamento da corrente

- Verificar a precisão da balança da esteira

- Teste os dispositivos de alívio de pressão

Verificações trimestrais

- Verificar a excentricidade do eixo

- Inspeção da polia e da roda dentada

- Análise do óleo da caixa de câmbio

- Inspeções estruturais internas

- Teste de integridade do coletor de pó

- Espessura da parede do tubo e do duto

Siga todas as ações de manutenção recomendadas pelo fabricante. Use listas de verificação para garantir a consistência. Mantenha registros em um sistema de gerenciamento de manutenção computadorizado (CMMS).

Equipamento para pó de ferro - Perguntas frequentes

P: Que tipos de pó de ferro podem ser manuseados?

R: A maioria dos tipos e graus comerciais de pó de ferro pode ser manuseada com eficiência, incluindo carbonil, eletrolítico, reduzido e atomizado. O equipamento também pode processar pós de ferro com liga e isolados.

P: Qual é a quantidade de pó de ferro que os sistemas podem processar por hora?

R: A capacidade de produção varia de centenas de libras por hora para unidades pequenas a mais de 100 toneladas por hora para os maiores sistemas contínuos.

P: Quais setores usam equipamentos de manuseio de pó de ferro?

R: Os principais setores incluem a fabricação de peças de metalurgia do pó, revestimentos em pó, processamento de alimentos, produtos farmacêuticos, cosméticos e produtos químicos.

P: Quais são os recursos de segurança incorporados?

R: Os recursos de segurança comuns incluem cobertura de gás inerte, ventilação de deflagração, sistemas de supressão de explosão, contenção de poeira e detecção de faíscas e proteção contra incêndio diversas.

P: Qual é o grau de automação e controle possível?

R: Os sistemas podem variar de uma simples operação manual a um controle totalmente automatizado baseado em PLC com recursos avançados, como otimização de processos e manutenção preditiva.

P: Como determinar o dimensionamento correto do equipamento?

R: O fornecedor determinará os tamanhos dos equipamentos e as taxas de produção com base nos principais parâmetros, como densidade a granel, fluidez, tamanho máximo do grumo e distância de transporte.

P: Que suporte de instalação os fornecedores oferecem?

R: Os fornecedores fornecem manuais de instalação completos, desenhos, suporte técnico e podem contratar serviços de instalação e comissionamento por técnicos da fábrica.

P: Qual é a manutenção necessária?

R: A manutenção de rotina consiste em inspeções, lubrificação, ajustes, substituição de peças e limpeza de acordo com os cronogramas do fabricante.

P: Qual é a vida útil típica do equipamento?

R: Equipamentos bem mantidos têm uma vida útil esperada de 10 a 20 anos. As reconstruções e atualizações podem estender ainda mais a vida útil.

P: Quais fatores afetam o preço dos equipamentos de pó de ferro?

R: Os principais fatores são a capacidade/rendimento, a complexidade dos sistemas de controle, a proteção contra explosão, a personalização, os contatos de materiais e as certificações necessárias.