Übersicht

Pulver aus Siliziumlegierungen sind Werkstoffe, die in erster Linie aus Silizium und Legierungselementen wie Eisen, Aluminium, Magnesium, Kupfer und Nickel bestehen. Silizium hat wertvolle halbleitende Eigenschaften, ist aber in seiner reinen Form spröde. Wenn es mit anderen Metallen in Pulverform kombiniert wird, erhalten Siliziumlegierungen eine höhere Festigkeit, Härte, Verschleißfestigkeit, Hochtemperaturleistung und andere verbesserte Eigenschaften, während die nützlichen elektrischen Eigenschaften erhalten bleiben.

Pulver aus Siliziumlegierungen werden zur Herstellung von Präzisionskomponenten, Werkzeugen und Verschleißteilen durch pulvermetallurgische Verfahren wie Metallspritzguss, heißisostatisches Pressen, additive Fertigung und Sintern verwendet. Zu den wichtigsten Anwendungen gehören der Automobilsektor, die Luft- und Raumfahrt, die Elektronik und der Industriemaschinenbau. Pulver aus Siliziumlegierungen bieten einen wirtschaftlichen und flexiblen Ansatz zur Herstellung komplizierter oder netzförmiger Komponenten mit maßgeschneiderten metallurgischen Eigenschaften.

Dieser Leitfaden bietet einen detaillierten Überblick über die verschiedenen Arten von Siliziumlegierungspulvern, ihre Zusammensetzung, Eigenschaften, Produktionsmethoden, Anwendungen und Lieferanten. Er enthält mehrere Tabellen, in denen die Parameter der verschiedenen Siliziumlegierungen verglichen und die wichtigsten Spezifikationen zusammengefasst werden. Der Leitfaden soll Ingenieuren, Produktdesignern, Beschaffungsmanagern und Forschern helfen, Siliziumlegierungspulver zu verstehen und die optimale Sorte für ihre Produktionsanforderungen auszuwählen.

Arten von Pulver aus Siliziumlegierungen

Es gibt viele binäre, ternäre und höherwertige Legierungsvarianten aus Silizium und metallischen Elementen. Zu den gängigsten Siliziumlegierungspulverarten gehören:

Siliziumlegierungspulver-Typen

| Legierung | Primäre Elemente | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|---|

| Ferrosilizium | Eisen, Silizium | Hohe Härte, Magnetismus | Automobilindustrie, Elektronik |

| Silumin | Aluminium, Silizium | Leicht, stark | Luft- und Raumfahrt, Automobilindustrie |

| Silicast | Aluminium, Silizium, Magnesium | Abriebfestigkeit, geringe Dichte | Luft- und Raumfahrt, Automobilindustrie |

| Kovar | Eisen, Nickel, Kobalt, Silizium | Wärmedehnungsausgleich mit Glas | Elektronik-Verpackungen |

| CuSil | Kupfer, Silizium | Elektrische Leitfähigkeit, Schmierfähigkeit | Elektronik, Bürsten |

| Nichrom | Nickel, Chrom, Silizium | Hitze- und Korrosionsbeständigkeit | Heizelemente |

Pulver aus Ferrosiliziumlegierungen

Ferrosiliziumlegierungen enthalten unterschiedliche Verhältnisse von Eisen und Silizium, manchmal mit geringen Zusätzen von Kohlenstoff oder Magnesium. Zu den wichtigsten Merkmalen gehören:

- Hohe Härte und Festigkeit

- Pyrophore Eigenschaften aufgrund des Eisengehalts

- Weniger spröde als reines Silizium

- Verwendung in der Pulvermetallurgie, bei Schweißstäben und Batterieanoden

Typische Zusammensetzungen sind FeSi 75, FeSi 90, FeSiMg mit einem Siliziumgehalt zwischen 15 % und 90 % im Verhältnis zum Eisen. Kleinere Siliziumpartikel in einer Eisenmatrix verbessern den Magnetismus.

Silumin-Legierungspulver

Silumine sind Legierungen aus Aluminium und Silizium mit einer typischen Zusammensetzung von 5-20 % Si und einem ausgewogenen Verhältnis von Al. Die Eigenschaften umfassen:

- Geringe Dichte, aber hohe Festigkeit

- Gute Gießbarkeit und Bearbeitbarkeit

- Verwendung in Komponenten für die Automobil- und Luftfahrtindustrie

Häufig werden Kornfeinungsmittel wie Titan oder Bor hinzugefügt. Silumine bieten eine leichte Metalllegierungsoption.

Silicast-Legierungspulver

Silikate sind ternäre Legierungen, die Aluminium, Silizium und Magnesium enthalten. Wichtige Eigenschaften:

- Geringe Dichte, aber hohe Härte und Verschleißfestigkeit

- Gehaltsbereiche von Si (4-15%), Mg (0,5-5%) und Rest Al

- Verwendet für Hochleistungskolben und Anwendungen in der Luft- und Raumfahrt

Silicast-Legierungen werden wegen ihrer Verschleißeigenschaften in Verbindung mit der geringeren Dichte im Vergleich zu Eisenlegierungen geschätzt.

Kovar-Legierungspulver

Kovar ist eine siliziumhaltige Nickel-Kobalt-Eisenlegierung, die dem Wärmeausdehnungskoeffizienten von Borosilikatglas entspricht. Es hat:

- Zusammensetzung: Fe 54%, Ni 29%, Co 17%, Si 0,5%

- Dichtes, gleichmäßiges Gefüge

- Ausgezeichneter Verbund mit Glas, Keramik

- Verwendet für Glas-Metall-Dichtungen in Elektronikverpackungen

Der Siliziumgehalt in Kovar ermöglicht es, das Ausdehnungsverhalten von Glas über einen weiten Temperaturbereich zu erreichen.

CuSil-Legierungspulver

CuSil-Legierungen kombinieren 70-97% Kupfer mit 1,5-15% Silizium. Die Eigenschaften umfassen:

- Behält die hohe elektrische und thermische Leitfähigkeit von Kupfer bei.

- Verbesserte Schmierfähigkeit und Verschleißfestigkeit

- Verwendet für Bürsten, Schweißelektroden und Hochstromkontakte

Silizium erhöht die Härte und mechanische Festigkeit im Vergleich zu reinem Kupfer.

Nichrom-Legierungspulver

Nichrom bezieht sich auf Nickel-Chrom-Legierungen mit Zusätzen von Silizium oder Aluminium bis zu 5 %. Es bietet:

- Ausgezeichnete Oxidationsbeständigkeit bei hohen Temperaturen

- Hoher elektrischer Widerstand für Heizelemente

- Beibehaltung der mechanischen Festigkeit bei erhöhter Temperatur

Nichrome-Siliziumqualitäten bieten verbesserte Fließeigenschaften, die für die Pulververarbeitung geeignet sind.

Herstellung von Siliziumlegierungspulvern

Siliziumlegierungspulver werden mit ähnlichen Techniken wie andere Metallpulver hergestellt:

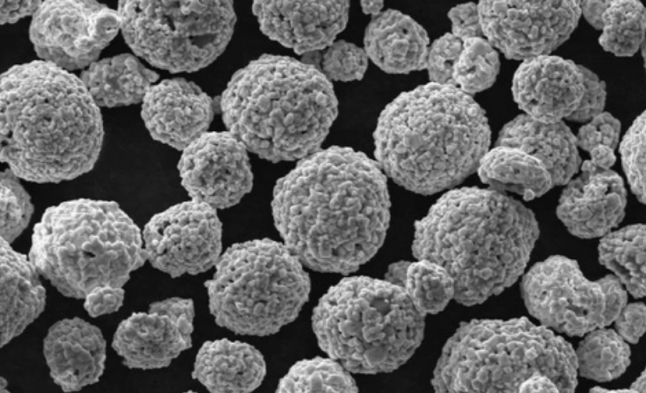

- Zerstäubung

- Wasserzerstäubung sprüht geschmolzene Legierung ins Wasser

- Die Gaszerstäubung verwendet Inertgasdüsen

- Erzeugt kugelförmige Pulver, die sich optimal zum Pressen eignen

- Mechanisches Fräsen

- Kugelmahlen oder Attritor-Mahlen

- Unregelmäßige Pulverformen und breite Größenverteilungen

- Elektrolytische Abscheidung

- Elektrolytische Beschichtung einer Kathode mit Legierungspulver

- Sehr feine Pulvergrößen möglich

- Chemische Reduktion

- Reduktion von Silizium und Metallsalzen zu Legierungspulver

- Kostengünstig, wird für die Ferrosiliziumproduktion verwendet

- Plasma-Zerstäubung

- Verwendung eines Plasmabrenners zur Erzeugung von ultrafeinen Metallpulvern

- Saubere, inerte Prozessumgebung

- Nanoskalige oder mikroskalige Partikel

Die Legierungspulver werden auf die gewünschten Korngrößenbereiche gesiebt und können durch Glühen, Schmieren oder Beschichten weiterverarbeitet werden.

Eigenschaften von Pulver aus Siliziumlegierungen

Siliziumlegierungen weisen je nach Zusammensetzung und Mikrostruktur eine breite Palette an physikalischen, mechanischen, thermischen, elektrischen, magnetischen und chemischen Eigenschaften auf.

Eigenschaften von Siliziumlegierungspulver

| Eigentum | Auswirkungen | Messung |

|---|---|---|

| Partikelgröße | Sinterverhalten, kompakte Dichte | Laserbeugung, Siebung |

| Partikelform | Fließfähigkeit des Pulvers, Pressdichte | Mikroskopie, Bildanalyse |

| Zusammensetzung der Legierung | Mechanische Festigkeit, Leitfähigkeit, Magnetismus | Induktiv gekoppeltes Plasma, Röntgenfluoreszenz |

| Scheinbare Dichte | Verdichtbarkeit, Pressdichte | Hall-Durchflussmesser, Scott-Volumenzähler |

| Zapfstellendichte | Komprimierbarkeit, Formfülldichte | ASTM B527 |

| Durchflussmenge | Pulverhandling, Fülldichte | Hall-Durchflussmesser |

| Thermische Stabilität | Sinterverhalten, Mikrogefüge | Differential-Scanning-Kalorimetrie |

| Sauerstoffgehalt | Bedarf an Sinteratmosphäre | Analyse der Inertgasfusion |

| Magnetische Permeabilität | Für weichmagnetische Compacts | Hysteresisgraph, BH analyzer |

Der Siliziumanteil beeinflusst die Festigkeit, Sprödigkeit, den elektrischen Widerstand und die thermischen Eigenschaften. Legierungselemente sorgen für unterschiedliche Eigenschaften: Aluminium für die Festigkeit, Nickel für den Magnetismus usw.

Pulvermorphologien wie gaszerstäubte sphärische Formen bieten eine maximale Dichte, während unregelmäßig gemahlene Partikel das Pressverhalten verbessern.

Die scheinbare Dichte zeigt das Verdichtungsverhalten an. Hall-Fließrate und Carr-Index korrelieren mit den Fließeigenschaften des Pulvers beim Pressen. Thermische Analysatoren ermitteln potenzielle Festkörper-Sintertemperaturen.

Anwendungen von Siliziumlegierungspulvern

Dank ihrer einstellbaren physikalischen, mechanischen und elektromagnetischen Eigenschaften werden Pulver aus Siliziumlegierungen in vielen Branchen zur Herstellung von Fertigteilen und Komponenten verwendet.

Wichtigste Anwendungen von Siliziumlegierungen

| Industrie | Anwendungsbeispiele | Gewünschte Eigenschaften |

|---|---|---|

| Automobilindustrie | Zahnräder, Kolben, Motorteile | Hohe Temperaturbeständigkeit, Verschleißfestigkeit |

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturteile | Verhältnis von Festigkeit zu Gewicht, Kriechfestigkeit |

| Elektronik | Magnetkerne, Verpackungen, Kontakte | Elektrische Leitfähigkeit, weichmagnetisches Verhalten |

| Industriell | Schneidwerkzeuge, Matrizen, Lager | Härte, Bruchzähigkeit, Schmierfähigkeit |

| Ordnungsamt | Eindringkörper, Munitionskisten | Dichte, Duktilität, Schlagzähigkeit |

| Chemisch | Ventile, Pumpen, Reaktoren | Korrosionsbeständigkeit, Verhalten bei hohen Temperaturen |

Pulvermetallurgische Verfahren ermöglichen die Herstellung von netzförmigen oder nahezu netzförmigen komplizierten Bauteilen, die nicht ohne weiteres durch Gießen oder maschinelle Bearbeitung hergestellt werden können.

In der Automobilindustrie werden unter anderem Motorkomponenten verwendet, die extremen Drücken und Temperaturen ausgesetzt sind. Anwendungen in der Luft- und Raumfahrt erfordern leichte Hochleistungslegierungen.

Elektrische Kontakte basieren auf Kupfer-Silizium-Legierungen, die Leitfähigkeit mit mechanischer Beständigkeit verbinden. Industrielle Werkzeuge und Matrizen nutzen die Härte- und Verschleißeigenschaften von Ferrosilizium oder Siliziumgusslegierungen.

Mit Siliziumlegierungspulvern lassen sich physikalische, chemische, thermische, elektrische und magnetische Eigenschaften einstellen, die mit einzelnen Metallpulvern nicht erreicht werden können.

Spezifikationen von Siliziumlegierungspulvern

Pulver aus Siliziumlegierungen sind nach verschiedenen nationalen und internationalen Standardspezifikationen erhältlich, in denen der Partikelgrößenbereich, der zulässige Gehalt an Verunreinigungen, die Legierungszusammensetzung und andere sortentypische Parameter festgelegt sind.

Spezifikationen für Siliziumlegierungspulver

| Legierung | Anwendbare Normen | Partikelgröße | Scheinbare Dichte | Durchflussmenge |

|---|---|---|---|---|

| Ferrosilizium | ASTM A483 | -150 +400 Maschen | 2,5-3,1 g/cc | 25-35 s/50g |

| Silumin | EN 1706 | -325 Maschen | 1,5-2,2 g/cc | 35-45 s/50g |

| Silicast | DIN 1718 | 10-45 Mikrometer | 2,8-3,2 g/cc | 28-32 s/50g |

| Kovar | JIS Z 3265. | -270 Maschen | 4,8-5,2 g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 Maschen | 3,2-4,1 g/cc | 30-40 s/50g |

| Nichrom | AMS 7759 | 10-50 Mikrometer | 4,2-4,8 g/cc | 26-32 s/50g |

Schlüsselkriterien wie Partikelgrößenverteilung, Fließgeschwindigkeit, Schüttdichte und Zusammensetzungsbereiche helfen bei der Bestimmung der Anwendungseignung.

Internationale Normungsorganisationen und Berufsverbände wie ASTM, ISO, DIN, JIS, AMS und AWS pflegen Spezifikationen für Metallpulver, die die wichtigsten Legierungen abdecken.

Die Spezifikationen helfen bei der Qualitätskontrolle während der Herstellung und bieten den Kunden eine wiederholbare Pulverleistung.

Lieferanten von Siliziumlegierungspulver

Viele große Metallpulverhersteller bieten Standard- und kundenspezifische Pulverzusammensetzungen aus Siliziumlegierungen an, die sich zum Pressen, Sintern, Metallspritzguss, zur additiven Fertigung und zum thermischen Spritzen eignen.

Lieferanten von Siliziumlegierungspulver

| Anbieter | Angebotene Silizium-Legierungen | Produktionskapazität | Preisgestaltung |

|---|---|---|---|

| Hoganas | Ferrosilizium, Nichrom, Silicast | 50.000 Tonnen/Jahr | $$/kg |

| CNPC-Pulver | Ferrosilizium, CuSil, Kovar | 30.000 Tonnen/Jahr | $/kg |

| Guizhou Zhenhua | Ferrosilizium | 10.000 Tonnen/Jahr | $/kg |

| Vale Metals | Silumin, Nichrom | 20.000 Tonnen/Jahr | $$/kg |

| Metallpulver Indien | Ferrosilizium, Silumin | 5.000 Tonnen/Jahr | $/kg |

| JFE-Stahl | Silikast, Kovar | 35.000 Tonnen/Jahr | $$/kg |

Die Preisgestaltung hängt von der Legierungszusammensetzung, der Partikelgröße, dem Reinheitsgrad, der Bestellmenge und dem geografischen Standort ab. Rechnen Sie damit, dass Sie für hochentwickelte Legierungen, die in kritischen Anwendungen eingesetzt werden, mehr bezahlen müssen als für herkömmliche Ferrosiliziumqualitäten.

Die Wahl des richtigen Siliziumlegierungspulver

Die Auswahl des optimalen Siliziumlegierungspulvers erfordert die Abstimmung der Zusammensetzung und der Pulvereigenschaften auf Ihren Herstellungsprozess und die Leistungsanforderungen an das Endprodukt.

Zu den wichtigsten Auswahlkriterien gehören:

- Zusammensetzung der Legierung – Bestimmt physikalische, mechanische, thermische und elektrische Eigenschaften

- Größe und Form der Partikel – Auswirkungen auf den Pulverfluss und die verdichtete Dichte

- Scheinbare Dichte und Klopfdichte – Bezieht sich auf das Pressverhalten und die Grünfestigkeit

- Merkmale der Strömung – Wichtig für die automatisierte Pulververarbeitung

- Reinheitsgrade – Beeinflusst die endgültigen Eigenschaften und das Mikrogefüge

- Kostenfaktoren – Rohstoffe, Produktionsverfahren, Qualitätsstandards

Arbeiten Sie frühzeitig mit den Pulverherstellern zusammen, um die Auswahl geeigneter Legierungen und Pulver, die für Ihr Verfahren optimiert sind, einzugrenzen. Es kann sein, dass mehrere Optionen die technischen Anforderungen erfüllen, also konzentrieren Sie sich auf die Maximierung des Wertes.

FAQ

Hier finden Sie Antworten auf einige häufig gestellte Fragen zu Siliziumlegierungspulvern:

Was sind die Hauptvorteile von Siliziumlegierungen gegenüber reinen Metallen?

Siliziumlegierungen behalten die gewünschten elektrischen Eigenschaften wie Leitfähigkeit oder Halbleitereigenschaften bei und verbessern gleichzeitig die mechanische Leistung. Die Legierung erhöht die Härte, Festigkeit, thermische Stabilität und Verschleißfestigkeit im Vergleich zu reinem Silizium oder anderen unedlen Metallen.

Wie hängen die Eigenschaften von Ferrosilicium vom Siliciumgehalt ab?

Wenn der Siliciumgehalt in Ferrosiliconen von 15 % Si auf 90 % Si ansteigt, nimmt die Härte zu, aber auch die Sprödigkeit. Auch der elektrische Widerstand steigt mit höherem Siliziumgehalt drastisch an. 75 % Si stellen einen guten Kompromiss zwischen Magnetismus, Duktilität und Härte dar.

Welche Pulvergröße wird für das Metallspritzgießen empfohlen?

Für die meisten Legierungssysteme bietet ein Pulvergrößenbereich von 10 bis 25 Mikrometern ein optimales Fließverhalten bei der Bindung sowie eine optimale Partikelpackung und Sinterdichte. Feinere Pulver verbessern die Grünfestigkeit, beeinträchtigen aber das Fließverhalten.

Wie kommt es zu einer geringeren Schüttdichte im Vergleich zur Klopfdichte bei Pulvern?

Die unter Vibration gemessene Klopfdichte spiegelt den dichtesten erreichbaren Packungszustand wider, während die scheinbare Dichte Hohlräume zwischen den Partikeln enthält, die die Packungseffizienz verringern. Unregelmäßige, kantige Pulvermorphologien weisen eine größere Lücke zwischen scheinbarer und Klopfdichte auf.

Wie unterscheiden sich Kupfer- und Nickelsilikone von Ferrosilikonen?

CuSil- und NiSi-Legierungen zeichnen sich durch die hohe elektrische und thermische Leitfähigkeit von Kupfer und Nickel gegenüber den isolierenden Eigenschaften von Eisen aus. Dies macht sie für Anwendungen wie Bürsten und Kontakte, die eine Kombination aus metallurgischen und leitfähigen Eigenschaften erfordern, besonders geeignet.

Was ist der Vorteil der Gaszerstäubung gegenüber dem mechanischen Fräsen?

Bei der Gaszerstäubung entstehen kugelförmige, fließende Pulver, die sich für die automatische Formfüllung eignen, während beim Fräsen unregelmäßige Partikel mit höherer Grünfestigkeit entstehen. Gaszerstäubte Pulver haben ein geringeres R:G-Dichteverhältnis, weisen aber eine bessere Sintergleichmäßigkeit auf.

Schlussfolgerung

Siliziumlegierungspulver ermöglichen hochleistungsfähige Metallkomponenten mit elektrischen, magnetischen und technischen Eigenschaften, die mit reinen Metallen nicht zu erreichen sind. Durch die Auswahl der optimalen Zusammensetzung, der Pulvereigenschaften und des Herstellungsprozesses können Ingenieure Komponenten mit einzigartigen Fähigkeiten und Werten entwickeln. Die Vielseitigkeit von Siliziumlegierungen wird auch in Zukunft Fortschritte und Innovationen in allen Branchen vorantreiben.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | - | +8–15% | Produktivität | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.