Giriş

Lazer Tabanlı Toz Yatağı Füzyonu (PBF), karmaşık metal parçaları oluşturma şeklimizde devrim yaratan gelişmiş bir katmanlı üretim (AM) sürecidir. İster havacılık, ister otomotiv, hatta tıp sektörlerinde olun, bu teknoloji kullanılarak üretilen ürünlerle karşılaşmış olma ihtimaliniz yüksektir. Bu kılavuz, lazer tabanlı PBF'nin inceliklerini keşfedecek, kullanılan metal tozlarının türlerine, sürecin teknik ayrıntılarına ve uygulamalarına dalacaktır. Ayrıca diğer üretim yöntemleriyle karşılaştıracak, artılarını ve eksilerini tartışacak ve bu dönüştürücü teknolojiyi uygulamak veya öğrenmek isteyen herkes için değerli bilgiler sağlayacağız.

Lazer Tabanlı Toz Yatağı Füzyonuna Genel Bakış

Lazer Tabanlı Toz Yatağı Füzyonu (PBF), metalik tozları katman katman katı yapılara kaynaştırmak için yüksek güçlü bir lazer kullanan bir eklemeli üretim şeklidir. Bu teknoloji, geleneksel üretim yöntemleri kullanılarak elde edilmesi zor veya imkansız olan son derece karmaşık geometriler üretmesiyle bilinir. PBF özellikle havacılık, otomotiv ve tıbbi cihaz üretimi gibi yüksek hassasiyet gerektiren sektörlerde değerlidir.

- Teknoloji: Lazer Tabanlı Katmanlı Üretim

- Süreç: Toz Yatak Füzyonu

- Kullanılan Malzemeler: Metal tozları

- Anahtar Endüstriler: Havacılık ve Uzay, Otomotiv, Medikal, Kalıp

- Avantajlar: Yüksek hassasiyet, karmaşık geometriler, malzeme verimliliği

- Sınırlamalar: Yüksek maliyet, yavaş üretim hızları

Lazer Tabanlı Toz Yatağı Füzyonunda Kullanılan Metal Tozu Türleri

Doğru metal tozunun seçilmesi bir PBF projesinin başarısı için çok önemlidir. Her toz türü, nihai ürünün gücünü, dayanıklılığını ve performansını önemli ölçüde etkileyebilecek benzersiz özellikler sunar.

| Metal Tozu | Kompozisyon | Mülkler | Uygulamalar |

|---|---|---|---|

| Yüksek sıcaklık direnci, dayanıklılık | 90 Titanyum, %6 Alüminyum, %4 Vanadyum | Yüksek mukavemet/ağırlık oranı, korozyon direnci | Havacılık ve uzay, tıbbi implantlar |

| Paslanmaz Çelik (316L) | Demir, Krom, Nikel, Molibden | Korozyona dayanıklı, iyi kaynaklanabilirlik | Medikal, gıda işleme |

| Inconel 718 | Nikel-Krom alaşımı | Yüksek sıcaklık direnci, mükemmel sürünme direnci | Havacılık, gaz türbinleri |

| Aşınmaya dayanıklı, yüksek mukavemetli | Alüminyum, Silikon, Magnezyum | Hafif, iyi termal iletkenlik | Otomotiv, havacılık ve uzay |

| Kobalt-Krom (CoCr) | Kobalt, Krom | Yüksek aşınma ve korozyon direnci | Diş, ortopedik implantlar |

| Maraging Çelik (1.2709) | Nikel, Molibden, Kobalt | Yüksek mukavemet, tokluk | Kalıp, havacılık ve uzay |

| Bakır (CuCrZr) | Bakır, Krom, Zirkonyum | Mükemmel elektrik ve ısı iletkenliği | Elektronik, ısı eşanjörleri |

| Hastelloy X | Nikel, Molibden, Krom, Demir | Yüksek oksidasyon direnci, iyi kaynaklanabilirlik | Kimyasal işleme, havacılık ve uzay |

| Takım Çeliği (H13) | Krom, Molibden, Vanadyum | Nikel Alaşımı (Hastelloy X) | Enjeksiyon kalıpları, basınçlı döküm |

| Nikel Alaşımı (Hastelloy C-276) | Nikel, Molibden, Krom | Olağanüstü korozyon direnci | Kimyasal işleme, nükleer reaktörler |

Süreci Lazer Tabanlı Toz Yatak Füzyonu

Lazer tabanlı PBF sürecini anlamak, yeteneklerini ve sınırlamalarını takdir etmek için çok önemlidir. Aşağıdaki bölümler, toz hazırlamadan işlem sonrasına kadar sürecin her adımını inceleyecektir.

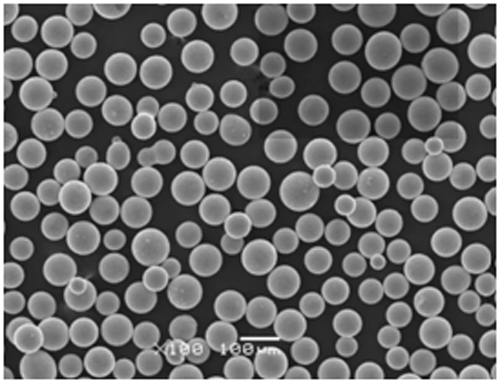

Toz Hazırlama

PBF sürecindeki ilk adım metal tozunun hazırlanmasıdır. Tozlar partikül boyutu, dağılımı ve saflığı ile ilgili katı spesifikasyonları karşılamalıdır. Bu, tozun yapı platformuna eşit şekilde yayılmasını ve lazerin onu etkili bir şekilde kaynaştırabilmesini sağlar.

- Parçacık Boyutu: Tipik olarak 15-45 mikron arasında değişir

- Saflık: Nihai parçada kusurları önlemek için kirletici maddelerden arındırılmış olmalıdır

- Nem İçeriği: Topaklanmayı önlemek için en aza indirilmelidir

Katman Katman Üretim

Toz hazırlandıktan sonra, yapı platformuna eşit olarak yayılır. Lazer daha sonra bir CAD dosyası tarafından sağlanan tasarım özelliklerine göre tozu seçici olarak kaynaştırır.

- Lazer Tipi: Tipik olarak 1.064 mikron dalga boyuna sahip bir fiber lazer

- Lazer Gücü: Malzeme ve parça gereksinimlerine bağlı olarak 200W ila 1000W arasında değişir

- Tarama Hızı: 7 m/s'ye kadar

- Katman Kalınlığı: Tipik olarak 20-60 mikron

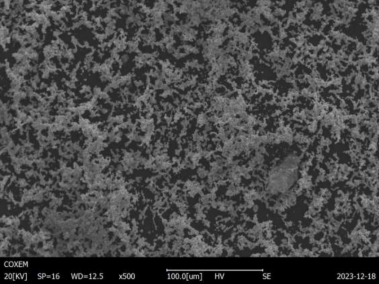

İşlem Sonrası

Parça tamamen üretildikten sonra, istenen özellikleri elde etmek için birkaç işlem sonrası adımdan geçer. Bunlar arasında ısıl işlem, yüzey bitirme ve toz kalıntılarının giderilmesi sayılabilir.

- Isıl İşlem: Gerilmeleri azaltmak ve mekanik özellikleri iyileştirmek için kullanılır

- Yüzey İşlemi: İstenen yüzey kalitesini elde etmek için CNC işleme, parlatma veya kaplama gibi yöntemler kullanılır

- Toz Giderme: Eritilmemiş toz çıkarılır ve gelecekteki yapılar için geri dönüştürülebilir

Kalite Kontrol

Kalite kontrol, PBF sürecinin ayrılmaz bir parçasıdır ve nihai parçaların gerekli özellikleri karşılamasını sağlar.

- Boyutsal Doğruluk: Tipik olarak ±0,1 mm içinde

- Yüzey Pürüzlülüğü: Malzeme ve katman kalınlığına bağlı olarak tipik olarak Ra 6 ila 12 µm arasında değişir

- Mekanik Test: Çekme, yorulma ve sertlik testleri genellikle parça bütünlüğünü doğrulamak için yapılır

Lazer Tabanlı Toz Yatağı Füzyonunun Özellikleri

PBF'nin özellikleri onu belirli uygulamalar için ideal bir seçim haline getirirken, diğerlerinde kullanımını da sınırlar. Aşağıda, bu özellikleri daha ayrıntılı olarak inceleyeceğiz.

| Karakteristik | Açıklama |

|---|---|

| Hassasiyet | Yüksek boyutsal hassasiyete ve ince detaylara sahip parçalar üretebilir. Karmaşık geometriler ve dar toleranslar için idealdir. |

| Malzeme Verimliliği | Toz geri dönüştürülebilir, böylece atık en aza indirilir. Ancak verimlilik, eritilmemiş tozun çıkarılıp yeniden kullanılabilmesine bağlıdır. |

| Yüzey İşlemi | Genellikle geleneksel olarak üretilen parçalardan daha pürüzlüdür. Yüzey kalitesi gereksinimlerini karşılamak için genellikle son işlem gereklidir. |

| Hız | Diğer üretim yöntemlerine kıyasla nispeten yavaş olduğundan yüksek hacimli üretim için daha az uygundur. |

| Maliyet | Ekipman ve malzemeler için yüksek başlangıç maliyetleri, ancak küçük partiler veya özel parçalar için uygun maliyetli olabilir. |

| Karmaşıklık | Geleneksel yöntemlerle zor veya imkansız olan karmaşık tasarımlar üretmek için mükemmeldir. |

| Malzeme Özellikleri | Nihai parçanın özellikleri, malzeme seçimi ve işlem sonrası tekniklerle uyarlanabilir. |

| Destek Yapıları | Genellikle bükülmeyi önlemek ve yapı sırasında parça stabilitesini sağlamak için gereklidir. Bunlar dikkatlice tasarlanmalı ve imalattan sonra çıkarılmalıdır. |

Uygulamaları Lazer Tabanlı Toz Yatak Füzyonu

PBF'nin çok yönlülüğü, onu çeşitli sektörlerde çok çeşitli uygulamalar için uygun hale getirir. Aşağıdaki tablo en yaygın kullanım alanlarından bazılarını vurgulamaktadır.

| Endüstri | Uygulama | Örnek Bileşenler |

|---|---|---|

| Havacılık ve Uzay | Hafif, karmaşık parçalar | Türbin kanatları, braketler, yakıt nozulları |

| Otomotiv | Yüksek performanslı bileşenler | Motor parçaları, şanzıman bileşenleri |

| Tıbbi | Özel implantlar ve protezler | Kalça implantları, diş kronları, cerrahi aletler |

| Takımlama | Yüksek mukavemetli aletler ve kalıplar | Enjeksiyon kalıpları, kesici takımlar, kalıplar |

| Elektronik | Termal yönetim bileşenleri | Isı eşanjörleri, konektörler, muhafazalar |

| Enerji | Yüksek sıcaklık bileşenleri | Gaz türbini parçaları, yakıt hücreleri, ısı eşanjörleri |

| Savunma | Özel bileşenler | Silah sistemleri, zırh, iletişim cihazları |

| Mimarlık | Karmaşık, estetik tasarımlar | Özel armatürler, sanatsal kurulumlar |

| Takı | Karmaşık, özelleştirilmiş tasarımlar | Yüzükler, kolyeler, bilezikler |

Lazer Tabanlı Toz Yatağı Füzyonunun Avantajları ve Sınırlamaları

Her üretim yöntemi gibi PBF'nin de artıları ve eksileri vardır. Bunları anlamak, bu teknolojinin projeniz için uygun olup olmadığına karar vermenize yardımcı olabilir.

| Avantajlar | Sınırlamalar |

|---|---|

| Yüksek Hassasiyet | Yüksek Maliyet |

| Karmaşık ve kompleks parçaları mükemmel boyutsal doğrulukla üretebilir. | Ekipman ve malzemelere yapılan ilk yatırım önemlidir, bu da yüksek hacimli üretim için daha az maliyet etkin hale getirir. |

| Malzeme Verimliliği | Yavaş Üretim Hızı |

| Kullanılmayan tozun geri dönüştürülebilmesi atık ve malzeme maliyetlerini azaltır. | Katman katman işlem, özellikle büyük parçalar için zaman alıcıdır. |

| Özelleştirilebilirlik | Yüzey Pürüzlülüğü |

| Tıbbi implantlar gibi özel, türünün tek örneği parçalar üretmek için idealdir. | Parçalar genellikle istenen yüzey kalitesini elde etmek için işlem sonrası işlem gerektirir. |

| Karmaşık Geometriler | Destek Yapısı Gereksinimleri |

| Geleneksel yöntemlerle mümkün olmayan tasarımların oluşturulmasını sağlar. | Destek yapılarına sıklıkla ihtiyaç duyulur, bu da tasarımı karmaşıklaştırabilir ve işlem sonrası süreyi artırabilir. |

| Geniş Malzeme Seçimi | Maddi Sınırlamalar |

| Çok çeşitli metaller ve alaşımlar ile uyumludur. | Tüm malzemeler PBF kullanılarak etkili bir şekilde işlenemez, bu da belirli uygulamalar için malzeme seçimini sınırlar. |

Lazer Tabanlı Toz Yatak Füzyonunun Diğer Üretim Yöntemleriyle Karşılaştırılması

Lazer tabanlı PBF diğer üretim teknolojilerine kıyasla ne durumda? Geleneksel talaşlı imalat, döküm ve diğer eklemeli imalat yöntemleriyle karşılaştırarak inceleyelim.

| Yöntem | PBF ile Karşılaştırıldığında Avantajları | PBF ile Karşılaştırıldığında Dezavantajları |

|---|---|---|

| Talaşlı İmalat | Yüksek hacimli üretim için daha hızlı, son işlem olmadan daha iyi yüzey kalitesi | Daha basit geometrilerle sınırlı, daha fazla malzeme israfı, daha az malzeme verimliliği |

| Döküm | Büyük, karmaşık parçalar için uygun, daha düşük malzeme maliyetleri | Kalıp gerektirir, kusurlara yol açabilir, PBF'ye kıyasla daha az hassasiyet |

| Enjeksiyon Kalıplama | Yüksek hacimli üretim için son derece hızlı, parça başına çok düşük maliyet | Daha basit tasarımlarla sınırlı, yüksek ilk takım maliyeti, özelleştirilebilir değil |

| Elektron Işınıyla Eritme (EBM) | Büyük parçalar için daha hızlı üretim süreleri, destek yapılarına gerek yok | Sınırlı malzeme seçenekleri, PBF'ye kıyasla daha düşük çözünürlük |

| Stereolitografi (SLA) | Polimer parçalar için mükemmel yüzey kalitesi, hızlı üretim süreleri | Metaller için uygun değildir, PBF'ye kıyasla sınırlı malzeme özellikleri |

Lazer Tabanlı Toz Yatağı Füzyonu için Temel Özellikler

Lazer tabanlı PBF'yi düşünürken, ilgili temel özellikleri ve standartları anlamak çok önemlidir. İşte en önemli parametrelerin bir özeti.

| Şartname | Açıklama |

|---|---|

| Katman Kalınlığı | Tipik olarak 20 ila 60 mikron arasında değişir, yapım süresini ve ayrıntıyı etkiler. |

| Yapı Hacmi | Makineye göre değişir; yaygın boyutlar 250x250x300 mm veya 500x500x500 mm'dir. |

| Lazer Gücü | 200W ile 1000W arasında değişir ve yapının hızını ve kalitesini etkiler. |

| Tarama Hızı | 7 m/s'ye kadar, parçanın ne kadar hızlı üretildiğini etkiler. |

| Yapı Hızı | Parça boyutuna ve karmaşıklığına bağlı olarak diğer yöntemlere kıyasla genellikle daha yavaştır. |

| Malzeme Türleri | Titanyum, paslanmaz çelik, alüminyum, kobalt-krom ve diğerlerini içerir. |

| İşlem Sonrası | Isıl işlem, yüzey bitirme ve toz giderme işlemlerini içerir. |

Tedarikçiler ve Fiyatlandırma Lazer Tabanlı Toz Yatak Füzyonu Sistemler

Ekipman ve malzemeleri nereden temin edeceğinizi bilmek projenizin başarısında büyük bir fark yaratabilir. İşte bazı önde gelen tedarikçilerin ve fiyat bilgilerinin bir özeti.

| Tedarikçi | Ekipman | Fiyat Aralığı | Notlar |

|---|---|---|---|

| EOS | EOS M 290, EOS P 396 | $500,000 – $1,000,000 | Yüksek hassasiyet ve güvenilirlik ile tanınır. |

| SLM Çözümleri | SLM 280, SLM 500 | $450,000 – $1,200,000 | Büyük yapı hacimleri ve yüksek hız sunar. |

| Renishaw | RenAM 500Q, RenAM 500M | $400,000 – $1,000,000 | Esnekliği ve yüksek çözünürlüğü vurgular. |

| 3D Sistemler | ProX DMP 320, ProX DMP 200 | $400,000 – $900,000 | Gelişmiş malzeme işleme ve hassasiyet özelliklerine sahiptir. |

| GE Additive | Concept Laser M2, Arcam A2X | $600,000 – $1,500,000 | Yüksek performans ve kapsamlı malzeme seçenekleriyle tanınır. |

| Trumpf | TruPrint 1000, TruPrint 3000 | $350,000 – $1,000,000 | Kompakt ve ölçeklenebilir çözümler sunar. |

| Katkı Endüstrileri | MetalFAB1 | $500,000 – $1,200,000 | Modüler ve ölçeklenebilir sistemler sağlar. |

| ExOne | ExOne X1-Lab, ExOne X1 160Pro | $300,000 – $800,000 | PBF'nin yanı sıra bağlayıcı püskürtme üzerine odaklanır. |

| DMLS | DMLS M2, DMLS M1 | $500,000 – $1,000,000 | Hassas ve yüksek kaliteli parçalarıyla tanınır. |

| Sinterit | Lisa X, Lisa PRO | $100,000 – $300,000 | Daha küçük ölçekli üretim için daha düşük maliyetli çözümler sunar. |

SSS

Lazer bazlı Toz Yatak Füzyonu hakkında sıkça sorulan bazı soruları ele alarak, süregelen belirsizlikleri gidermeye yardımcı olalım.

| Soru | Cevap |

|---|---|

| Lazer tabanlı PBF'nin geleneksel üretim yöntemlerine göre birincil avantajı nedir? | Lazer tabanlı PBF, geleneksel yöntemlerle elde edilmesi zor veya imkansız olan karmaşık geometrilerin oluşturulmasına olanak tanır. Ayrıca kullanılmayan tozu geri dönüştürerek malzeme israfını azaltır. |

| Lazer tabanlı PBF'nin maliyeti diğer üretim teknolojilerine kıyasla nasıldır? | Lazer tabanlı PBF, ekipman ve malzemeler için yüksek başlangıç maliyetlerine sahip olsa da, malzeme verimliliği ve takım ihtiyacının azalması nedeniyle küçük partiler ve özel parçalar için uygun maliyetli olabilir. |

| Lazer tabanlı Toz Yatak Füzyonu için yaygın uygulamalar nelerdir? | Yaygın uygulamalar arasında havacılık ve uzay bileşenleri, tıbbi implantlar, otomotiv parçaları ve takımlar yer almaktadır. Bu teknoloji, hassasiyeti ve karmaşık parçalar üretme kabiliyeti nedeniyle değerlidir. |

| Lazer tabanlı PBF kullanarak bir parça oluşturmak ne kadar sürer? | Oluşturma süreleri parça boyutuna ve karmaşıklığına bağlı olarak değişir. Daha küçük ve daha az karmaşık parçalar birkaç saat sürebilirken, daha büyük ve daha karmaşık bileşenler günler sürebilir. |

| Lazer tabanlı PBF'de ne tür malzemeler kullanılabilir? | Titanyum, paslanmaz çelik, alüminyum, kobalt-krom ve çeşitli alaşımlar dahil olmak üzere çok çeşitli metaller kullanılabilir. Her malzeme farklı özellikler ve avantajlar sunar. |

| Lazer tabanlı PBF ile ilgili temel zorluklar nelerdir? | Zorluklar arasında yüksek ekipman maliyetleri, nispeten yavaş üretim hızları ve istenen yüzey kalitesini elde etmek için son işlemlere duyulan ihtiyaç yer almaktadır. Ayrıca, tozun verimli bir şekilde yönetilmesi ve geri dönüştürülmesi karmaşık olabilir. |