Giriş

CuAl10 Toz bakır (Cu) ve alüminyum (Al) alaşımından yapılmış, tipik olarak ağırlıkça yaklaşık alüminyum içeren yüksek performanslı bir metal tozudur. Mükemmel mekanik özellikleri ve korozyon direnci ile bilinen CuAl10 Tozu, havacılıktan elektroniğe ve eklemeli üretime kadar çeşitli endüstrilerde yaygın olarak kullanılmaktadır. CuAl10'u bu kadar özel yapan şeyin ne olduğunu merak ediyorsanız, okumaya devam edin - benzersiz bileşimi, özellikleri ve uygulamalarını inceleyeceğiz.

CuAl10 Tozunun Bileşimi

CuAl10 Tozunun bileşimini anlamak, neden bu kadar çok yönlü bir malzeme olduğunu anlamanın anahtarıdır. Bu alaşım, bakırın iletkenliği ile alüminyumun hafiflik özelliklerini bir araya getirerek, çok fazla ilave ağırlık olmadan mukavemet ve korozyon direnci gerektiren uygulamalar için idealdir.

| Element | Ağırlığa Göre Yüzde | Katkıda Bulunulan Mülkler |

|---|---|---|

| Bakır (Cu) | 90% | İletkenlik, süneklik sağlar |

| Alüminyum (Al) | 10% | Güç katar, hafiftir |

| Eser Elementler | <1% | Performansı dengeler ve ince ayar yapar |

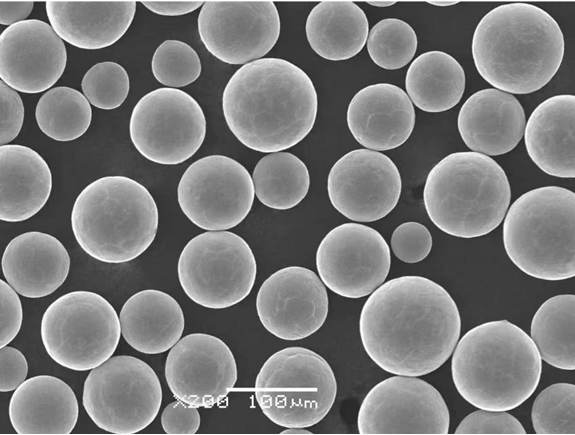

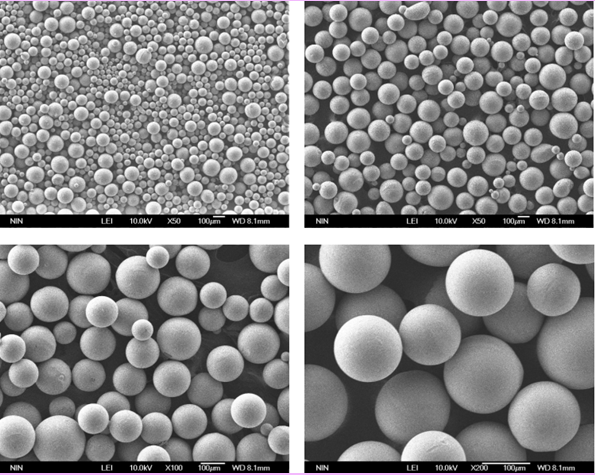

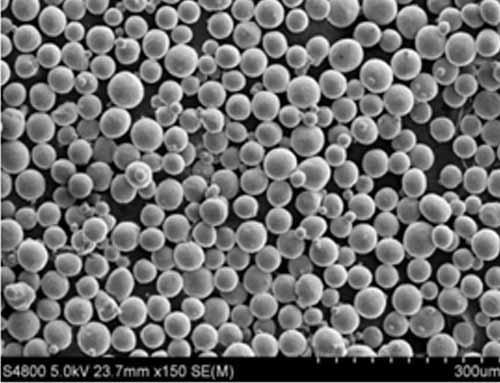

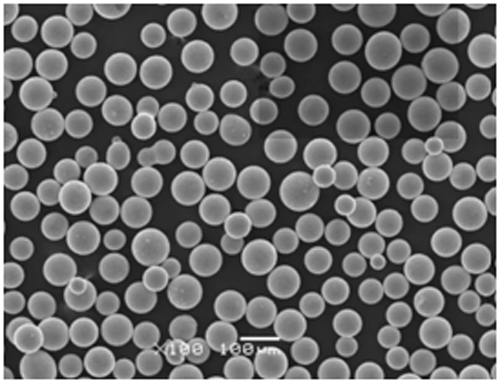

CuAl10 Tozunun Üretim Süreci

CuAl10 Tozu üretmenin, her biri malzemenin nihai özelliklerini etkileyen çeşitli yolları vardır. Şimdi ana üretim yöntemlerine ve bunların partikül boyutu, yoğunluk ve saflık gibi özellikleri nasıl etkilediğine bakalım.

| Üretim Yöntemi | Süreç Açıklaması | Ortaya Çıkan Özellikler |

|---|---|---|

| Gaz Atomizasyonu | İnert gaz ile püskürtülmüş erimiş CuAl10 alaşımı | İnce, küresel partiküller; yüksek saflık |

| Su Atomizasyonu | Yüksek basınçlı su ile püskürtülmüş alaşım | Düzensiz şekil; maliyet etkin; yoğun |

| Plazma Atomizasyonu | Yüksek hassasiyet için plazma arkına maruz kalan alaşım | Ultra ince partiküller; yüksek kontrollü boyut |

Doğru üretim yönteminin seçilmesi büyük ölçüde amaçlanan uygulamaya bağlıdır. Örneğin, gaz atomize toz, küresel parçacık şekli ve tutarlı akışı nedeniyle 3D baskı için tercih edilir.

CuAl10 Tozunun Özellikleri

CuAl10 Powder'daki benzersiz bakır ve alüminyum kombinasyonu, ona mekanik mukavemet, korozyon direnci ve termal iletkenlik dengesi sağlar. Aşağıda bu alaşımın performansını tanımlayan bazı temel özellikler yer almaktadır.

| Mülkiyet | Değer | Önem |

|---|---|---|

| Yoğunluk | ~7,3 g/cm³ | Havacılık ve uzay uygulamaları için yeterince hafif |

| Erime Noktası | 1,030°C | Yüksek sıcaklıklı ortamlar için uygundur |

| Çekme Dayanımı | 280 MPa'ya kadar | Yapısal kullanımlar için dayanıklılık sağlar |

| Termal İletkenlik | ~125 W/mK | Mükemmel ısı dağılımı, elektronikte kullanışlıdır |

Bu özellikler, CuAl10 Tozunu güç ve ağırlık dengesinin çok önemli olduğu ve ısı dağılımının hayati bir rol oynadığı uygulamalar için ideal hale getirir.

Türleri ve Modelleri CuAl10 Toz

CuAl10 Tozu, her biri partikül boyutu ve saflık gibi parametreleri ayarlayarak belirli uygulamalara göre uyarlanmış çeşitli modellerde mevcuttur. Aşağıda, yaygın olarak kullanılan bazı CuAl10 Tozu modellerinin bir dökümü yer almaktadır.

| Model | Partikül Boyut Aralığı | Saflık Seviyesi | Ortak Kullanım |

|---|---|---|---|

| CuAl10-40S | 40-60 mikron | 99% | Sinterleme süreçleri |

| CuAl10-25F | 25-45 mikron | 99.5% | Metal Enjeksiyon Kalıplama (MIM) |

| CuAl10-80M | 80-100 mikron | 98% | Termal sprey kaplamalar |

| CuAl10-15P | 10-20 mikron | 99.9% | 3D baskı, yüksek hassasiyet |

| CuAl10-Nano | <1 mikron | 99.8% | İletken mürekkepler, elektronik |

| CuAl10-MAX300 | 250-300 mikron | 98.5% | Yapısal uygulamalar |

| CuAl10-HF45 | 45-75 mikron | 99.7% | Yüksek frekanslı endüktif ısıtma |

| CuAl10-XP40 | 40-60 mikron | 99% | Katmanlı üretim |

| CuAl10-DüşükO2 | 40-60 mikron | Düşük Oksidasyon | Oksidasyona duyarlı uygulamalar |

| CuAl10-HP20 | 20-30 mikron | 99.5% | Yüksek performanslı kaynak dolgusu |

Her model uygulamaya bağlı olarak farklı avantajlar sunar, bu nedenle doğru varyantın seçilmesi optimum performans ve verimlilik sağlar.

CuAl10 Tozunun Uygulamaları ve Kullanım Alanları

CuAl10 Tozu, çok yönlü özellikleri nedeniyle çeşitli sektörlerde uygulama alanı bulmaktadır. Karmaşık havacılık bileşenlerinden elektronikte termal yönetime kadar, CuAl10 Tozunun çeşitli alanlarda nasıl uygulandığını görelim.

| Uygulama Alanı | CuAl10 Tozunun Rolü | Önemli Modeller |

|---|---|---|

| Katmanlı Üretim | Hassas, hafif, dayanıklı 3D baskılı parçalar sağlar | CuAl10-P15, CuAl10-40S |

| Havacılık ve Uzay | Yüksek mukavemet, düşük ağırlık gerektiren bileşenlerde kullanılır | CuAl10-MAX300, CuAl10-25F |

| Elektronik | Isı alıcıları, iletken mürekkepler için mükemmel | CuAl10-Nano, CuAl10-LowO2 |

| Termal Sprey Kaplamalar | Korozyona dayanıklı, termal koruyucu katmanlar sağlar | CuAl10-80M, CuAl10-40S |

| Metal Enjeksiyon Kalıplama | Küçük, karmaşık şekiller oluşturmak için uygundur | CuAl10-25F, CuAl10-15P |

İster son teknoloji katkılı üretimde ister termal sprey kaplamalarda olsun, CuAl10 Tozu mukavemeti ve iletkenliği nedeniyle öne çıkar.

Teknik Özellikler, Boyutlar ve Standartlar CuAl10 Toz

CuAl10 gibi metal tozları için endüstri standartlarını karşılamak kritik önem taşır. ASTM ve ISO spesifikasyonlarına uygunluk, kaliteyi ve diğer malzemelerle uyumluluğu garanti eder.

| Şartname | Standart (ISO/ASTM) | Parçacık Boyutu (mikron) | Saflık |

|---|---|---|---|

| Katmanlı Üretim | ISO/ASTM 52900 | 10-100 | 99.5% |

| Sinterleme | ASTM B212 | 20-60 | 99% |

| Metal Enjeksiyon Kalıplama | ASTM B243 | 25-45 | 99.5% |

| Termal Sprey Kaplamalar | ISO 14919 | 50-100 | 98% |

Tedarikçiler, Fiyatlandırma ve Bulunabilirlik

CuAl10 Tozu, her biri çeşitli endüstrilere ve gereksinimlere hitap eden dünya çapında çeşitli tedarikçiler tarafından sunulmaktadır.

| Tedarikçi | Konum | Fiyatlandırma (USD/kg) | Teslim Süresi | Uzmanlık |

|---|---|---|---|---|

| PowderMet A.Ş. | ABD | $40-$60 | 2-4 hafta | Yüksek saflıkta tozlar |

| Global Alaşımlar A.Ş. | Almanya | $50-$70 | 3-6 hafta | Endüstriyel sınıf, toplu siparişler |

| Nippon Alaşımları Ltd. | Japonya | $45-$65 | 2-3 hafta | Nano ve yüksek hassasiyetli tozlar |

| EuroPowders GmbH | Almanya | $55-$75 | 4-6 hafta | Termal ve yapısal uygulamalar |

Fiyatlandırma model, saflık ve toplu alım miktarları gibi faktörlere bağlıdır. Büyük tedarikçiler genellikle toplu siparişler ve özel boyutlar için indirim sağlar.

CuAl10 Tozunun Avantajları ve Sınırlamaları

CuAl10 Tozu çok sayıda avantaj sunar, ancak zorlukları da yok değildir. Her ikisini de anlamak, bilinçli satın alma ve uygulama kararları vermeye yardımcı olabilir.

| Avantajlar | Sınırlamalar |

|---|---|

| Güçlü ve korozyona dayanıklı | Temel alaşımlara kıyasla daha pahalı |

| Hafif ancak dayanıklı | Yüksek sıcaklıkta oksidasyon için ideal değildir |

| Mükemmel iletkenlik | Nano-dereceli tozlar için sınırlı tedarikçi |

| Çeşitli partikül boyutlarında mevcuttur | Bazı modeller daha uzun teslim süresine sahiptir |

Karşılaştırma CuAl10 Toz benzer Alaşımlara

CuAl10'un CuAl8 veya CuAl15 gibi benzer alaşımlara kıyasla nasıl olduğunu merak ediyor musunuz? İşte hızlı bir karşılaştırma:

| Alaşım | Cu İçeriği | Al İçerik | Kullanım Örneği Uygunluğu | Maliyet |

|---|---|---|---|---|

| CuAl10 | 90% | 10% | Dengeli uygulamalar | Orta düzeyde |

| CuAl8 | 92% | 8% | Yüksek süneklik, orta mukavemet | Daha düşük |

| CuAl15 | 85% | 15% | Yüksek korozyon direnci | Biraz daha yüksek |

SSS

| Soru | Cevap |

| CuAl10 Tozu ne için kullanılır? | CuAl10 Tozu, mukavemeti, iletkenliği ve korozyon direnci nedeniyle 3D baskı, elektronik ve havacılıkta kullanılır. |

| CuAl10 Tozu nasıl yapılır? | Öncelikle gaz, su veya plazma atomizasyonu yoluyla yapılır, her yöntem farklı partikül özellikleri üretir. |

| CuAl10 Toz pahalı mı? | Fiyatlar değişmekle birlikte, özel nitelikleri nedeniyle genellikle daha basit alaşımlardan daha pahalıdır. |

| CuAl10 Tozu kaynakta kullanılabilir mi? | Evet, CuAl10-HP20 gibi bazı modeller dolgu malzemelerinin kaynağı için uygundur. |

| CuAl10 saf bakır ile karşılaştırıldığında nasıldır? | CuAl10, alüminyum içeriği nedeniyle daha hafif ve daha güçlüdür, ancak saf bakıra kıyasla biraz daha az iletkenlik sunar. |

Sonuç

CuAl10 Toz dayanıklılığı, korozyon direnci ve birçok sektörde uyarlanabilirliği nedeniyle çok aranan bir malzeme olmaya devam etmektedir. CuAl10 Tozu, 3D baskıdan havacılık ve elektroniğe kadar mukavemet, iletkenlik ve korozyon direncinin kritik olduğu uygulamalarda vazgeçilmezdir. Üretim teknikleri geliştikçe, CuAl10 Powder için model ve uygulama yelpazesi büyümeye devam etmekte ve modern mühendislikte çok yönlü, yüksek performanslı bir alaşım olarak yerini sağlamlaştırmaktadır.