Titanyum Bazlı Alaşım Tozları olağanüstü mukavemet-ağırlık oranları, mükemmel korozyon direnci ve yüksek biyouyumlulukları nedeniyle çok çeşitli endüstriler için tercih edilen malzeme haline gelmiştir. Ancak bu harika alaşımlar, ham maddelerden, 3D baskı gibi katkı üretim (AM) tekniklerinde kullanılan ince, metalik tozlara nasıl dönüşüyor? Titanyum bazlı alaşım tozu hazırlama yöntemlerinin büyüleyici dünyasına derinlemesine dalacağımız için kemerlerinizi bağlayın!

Metal Tozları Harikalarına Bir Bakış

Üretim yöntemlerinin ayrıntılarına girmeden önce, titanyum bazlı alaşım tozu arenasında yer alan önemli oyuncuların bazılarıyla tanışalım. İşte, her biri benzersiz özelliklere ve uygulamalara sahip on farklı metal tozu modeline bir ön bakış:

| Metal Tozu Modeli | Açıklama | Uygulamalar |

|---|---|---|

| Ti-6Al-4V ELI | Mükemmel mukavemet, süneklik ve biyouyumluluk dengesiyle tanınan endüstri işçisi. | Havacılık bileşenleri, biyomedikal implantlar, spor malzemeleri |

| Ti-6Al-4V | ELI sınıfına göre daha ekonomik bir alternatif, biraz daha düşük oksijen içeriği sunar. | Endüstriyel bileşenler, kimyasal işleme ekipmanları |

| Gr-2 Titanyum | Üstün şekillendirilebilirlik ve kaynak kabiliyeti ile bilinen ticari saf titanyum. | Kimyasal işleme ekipmanları, eşanjörler |

| Ti-5Al-5Mo-5V-3Fe | Yüksek sıcaklıklarda olağanüstü sürünme direncine sahip, yüksek mukavemetli bir alaşım. | Uçak motoru bileşenleri, tıbbi implantlar |

| Beta Ti Alaşım Tozları | Alfa-beta alaşımlarına kıyasla üstün şekillendirilebilirlik sunar, karmaşık geometriler için idealdir. | Biyomedikal implantlar, havacılık bileşenleri |

| Neredeyse Net Şekil (NNS) Tozları | Önceden alaşımlanmış ve önceden şekillendirilmiş tozlar, işleme sonrası ihtiyaçları en aza indirir. | Tıbbi ve diş implantları, havacılık bileşenleri |

| Titanyum Karbür (TiC) | Son derece sert ve aşınmaya dayanıklı bir seramik tozu. | Kesici takımlar, aşınma plakaları, kalıplar |

| Titanyum Alüminyum (TiAl) | Olağanüstü mukavemetleri ve oksidasyon dirençleri ile bilinen yüksek sıcaklık alaşımları. | Jet motoru bileşenleri, yüksek performanslı otomotiv parçaları |

| Nikel-Titanyum (NiTi) | Eşsiz süperelastik özellikler sergileyen şekil hafızalı alaşımlar. | Tıbbi cihazlar, ortodontik teller |

| Bakır-Titanyum (CuTi) | Elektrik uygulamaları için ideal olan yüksek iletkenlikli alaşımlar. | Isı emiciler, elektrik konnektörleri |

Bu metal tozu modellerinin her biri, onları çok çeşitli uygulamalar için uygun hale getiren belirli bir özellik karışımına sahiptir. Üretim yöntemlerini incelerken, bu özelliklerin seçilen teknikten nasıl etkilendiğine dair daha derin bir anlayış kazanacaksınız.

Için Üretim Yöntemleri Titanyum Bazlı Alaşım Tozları

Şimdi, bu çok yönlü tozları yaratmanın ardındaki büyüyü ortaya çıkaralım. Burada, üç öne çıkan yöntemi inceleyeceğiz:

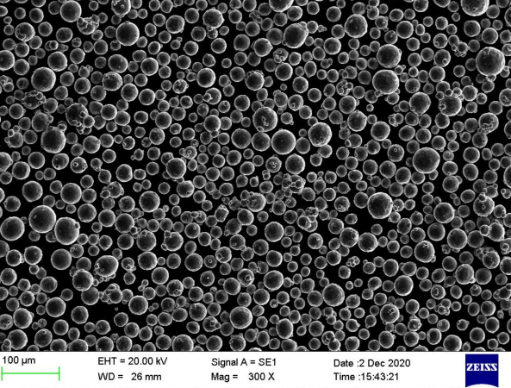

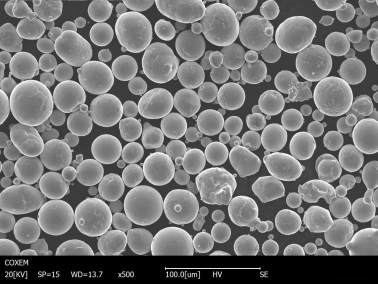

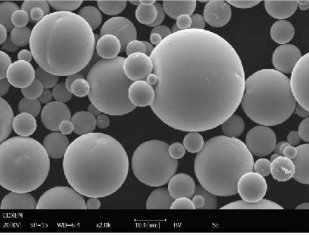

- Vakum Atomizasyonu (VA): Erimiş titanyum alaşımının, bir vakum odasında yüksek hızlı bir inert gaz (argon veya helyum gibi) akışından döküldüğünü hayal edin. Bu hızlı soğutma işlemi, erimiş metali ince, küresel parçacıklara ayırır - bizim arzulanan titanyum bazlı alaşım tozumuz! VA, toz boyutu ve morfolojisi üzerinde mükemmel kontrol sunar ve bu da onu zorlu AM uygulamaları için ideal hale getirir.

- Elektroliz: Bu yöntem, titanyum ve alaşım elementlerinin erimiş bir tuz banyosunda çözülmesini içerir. Bir elektrik akımı uygulayarak, çözünmüş metaller bir katotta (negatif elektrot) süngerimsi bir kütle olarak birikir. Bu malzeme daha sonra ezilir ve ince bir toz haline getirilir. Elektroliz, yüksek saflıkta tozlar üretir, ancak optimum parçacık boyutu ve morfolojisi elde etmek için ek işleme adımları gerektirebilir.

- Mekanik Taşlama Yöntemi: Bu teknik, bilyalı değirmenleme içerir - metal topları ve titanyum alaşım parçalarıyla dolu, yüksek enerjili bir çalkalama makinesi düşünün. Toplar ve parçalar arasındaki yoğun çarpışma ve sürtünme, malzemeyi ince bir toz haline getirir. Maliyet etkin olsa da, bu yöntem genellikle düzensiz şekilli parçacıklarla sonuçlanır ve taşlama ortamından kirlenme meydana gelebilir.

Her Yöntem İçin Önemli Hususlar:

Her üretim yönteminin kendine özgü avantajları ve sınırlamaları vardır. Seçeneklerde gezinmenize yardımcı olacak hızlı bir karşılaştırma:

| Özellik | Vakum Atomizasyonu (VA) | Elektroliz | Mekanik Taşlama Yöntemi |

|---|---|---|---|

| Toz Saflığı | Yüksek | En yüksek | Orta düzeyde |

| Parçacık Şekli | Küresel | Düzensiz | Düzensiz |

| Partikül Boyutu Kontrolü | Mükemmel | İyi | Orta düzeyde |

| Üretim Maliyeti | Yüksek | Orta düzeyde | Düşük |

| Uygulamalar | Zorlu AM uygulamaları | Yüksek saflıkta bileşenler | Maliyete duyarlı uygulamalar |

Doğru üretim yöntemini seçmek, istenen nihai ürün özelliklerine ve bütçe kısıtlamalarına büyük ölçüde bağlıdır. Örneğin, kritik öneme sahip havacılık bileşenleri için yüksek saflıkta, küresel toz gerekiyorsa, vakum atomizasyonu tercih edilen seçim olabilir. Ancak, maliyetin önemli bir endişe kaynağı olduğu daha az talepkar uygulamalar için, mekanik olarak öğütülmüş tozlar uygun bir seçenek olabilir.

Ek Teknikleri Keşfetmek

Titanyum bazlı alaşım tozu hazırlama dünyası, daha önce tartışılan üç ana yöntemin ötesine uzanır. İşte belirli ihtiyaçlara yönelik bazı ek teknikler:

- Hidrür-Dehidrür (HDH) İşlemi: Bu yöntem, titanyum süngerini bir titanyum hidrür tozuna dönüştürmeyi, ardından hidrojeni uzaklaştırmak ve ince bir titanyum tozu elde etmek için dehidrasyonu içerir. HDH tozları, metal enjeksiyon kalıplama (MIM) gibi işlemler için ideal hale getiren mükemmel akışkanlık sunar.

- Plazma Döner Elektrot Tekniği (PEROT): Bu gelişmiş teknik, bir vakum odasında bir plazma meşalesi tarafından eritilen dönen bir elektrot kullanır. Erimiş metal damlacıkları daha sonra santrifüj kuvveti ile dışarı atılır ve hızla ince, küresel tozlar halinde katılaşır. PEROT, mükemmel boyut ve morfoloji kontrolü ile yüksek kaliteli tozlar üretmesiyle bilinir.

- Elektron Işınlı Eritme (EBM) Katkı Üretimi (AM) Tozu: EBM, başlı başına bir AM tekniğidir, ancak işlemden arta kalan toz, sonraki AM yapılar için geri dönüştürülebilir ve yeniden kullanılabilir. Bu geri dönüştürülmüş toz, belirli uygulamalar için uygun maliyetli bir çözüm sunar.

İş İçin Doğru Aracı Seçmek

Bir üretim yöntemi seçtikten sonra, seçtiğiniz titanyum bazlı alaşım tozu için belirli özellikleri ve standartları göz önünde bulundurmak çok önemlidir. İşte akılda tutulması gereken temel faktörlerin bir dökümü:

- Parçacık Boyutu Dağılımı (PSD): Toz parçacıklarının boyutu ve dağılımı, akışkanlığı, paketleme yoğunluğunu ve katkı üretimiyle üretilen parçanın nihai özelliklerini önemli ölçüde etkiler. Farklı AM tekniklerinin belirli PSD gereksinimleri olabilir.

- Toz Kimyası: Oksijen, nitrojen ve hidrojen gibi eser elementler dahil olmak üzere alaşım tozunun tam bileşimi, nihai parçanın mekanik özellikleri ve performansı üzerinde hayati bir rol oynar. ASTM International (ASTM) spesifikasyonları gibi endüstri standartlarına sıkı sıkıya bağlı kalmak esastır.

- Toz Akışkanlığı: İyi akışkanlığa sahip tozların AM ekipmanlarında işlenmesi ve işlenmesi daha kolaydır, bu da tutarlı yapı kalitesine yol açar. Tozun seçilen AM tekniğinin gereksinimlerini karşıladığından emin olmak için akışkanlığı ölçmek için standart testler yapılır.

- Yüzey Alanı: Toz parçacıklarının yüzey alanı, reaktivite ve sinterleme davranışı gibi faktörleri etkiler. Yüzey alanı özelliklerini anlamak, AM işlemini optimize etmek için çok önemlidir.

Bu özellikleri dikkatlice değerlendirerek ve ilgili standartlara uyarak, belirli uygulamanız için en uygun titanyum bazlı alaşım tozunu kullandığınızdan emin olabilirsiniz.

Tedarikçiler ve Fiyatlandırma

Mükemmel titanyum bazlı alaşım tozu arayışı, üretim yöntemi veya özelliklerde bitmez. Yüksek kaliteli tozları rekabetçi fiyatlarla sunan saygın bir tedarikçiyle ortaklık yapmak da aynı derecede önemlidir. Bir tedarikçi seçerken göz önünde bulundurulması gereken bazı faktörler şunlardır:

- Toz Çeşitliliği: Tedarikçi, özel ihtiyaçlarınızı karşılamak için geniş bir titanyum bazlı alaşım tozu yelpazesi sunuyor mu?

- Kalite Kontrol: Tedarikçinin tutarlı toz kalitesini sağlamak için sağlam bir kalite kontrol sistemi var mı?

- Teknik Destek: Tedarikçi, uygulamanız için doğru tozu seçmenize yardımcı olmak için teknik uzmanlık ve rehberlik sağlayabilir mi?

- Fiyatlandırma ve Teslim Süreleri: Fiyatlar rekabetçi mi ve bütçenize uygun mu? Toz siparişleri için tipik teslim süreleri nelerdir?

Kapsamlı bir araştırma yaparak ve bu faktörleri göz önünde bulundurarak, projeniz için ihtiyacınız olan yüksek kaliteli titanyum bazlı alaşım tozlarını sağlayabilecek güvenilir bir tedarikçi bulabilirsiniz.

Avantajları ve Dezavantajları Titanyum Bazlı Alaşım Tozları

Titanyum bazlı alaşım tozları, AM uygulamaları için çok sayıda avantaj sunarken, sınırlamaları kabul etmek de önemlidir. İşte bilinçli kararlar vermenize yardımcı olacak dengeli bir bakış açısı:

Avantajlar:

- Mükemmel Malzeme Özellikleri: Titanyum bazlı alaşımlar, olağanüstü mukavemet-ağırlık oranına, korozyon direncine ve biyouyumluluğa sahiptir ve bu da onları zorlu uygulamalar için ideal hale getirir.

- Tasarım Özgürlüğü: AM teknikleri, titanyum bazlı alaşım tozları ile karmaşık geometrilerin oluşturulmasını sağlayarak geleneksel üretimin sınırlarını zorlar.

- Hafifletme: Titanyum bazlı alaşım tozları kullanılarak hafif, yüksek mukavemetli bileşenler oluşturma yeteneği, havacılık ve otomotiv gibi endüstrilerde büyük bir avantajdır.

- Azaltılmış Atık: Titanyum bazlı alaşım tozları ile AM, geleneksel eksiltmeli imalat tekniklerine kıyasla malzeme israfını en aza indirir.

Sınırlamalar:

- Yüksek Maliyet: Titanyum bazlı alaşım tozları, diğer metal tozlarına göre genellikle daha pahalıdır, bu da genel proje maliyetini etkileyebilir.

- Güvenlik Hususları: Titanyum tozu yanıcıdır ve yangın ve patlamaları önlemek için dikkatli kullanım gerektirir.

- Sınırlı Kullanılabilirlik: Bazı metal tozlarına kıyasla, titanyum bazlı alaşım tozları daha düşük üretim hacmine ve potansiyel olarak daha uzun teslim sürelerine sahip olabilir.

- Proses Zorlukları: ile AM teknikleri titanyum bazlı alaşım tozlarının büyüsü diğer bazı malzemelere kıyasla daha karmaşık olabilir ve uzman ekipman ve uzmanlık gerektirebilir.

SSS

İşte titanyum bazlı alaşım tozları ile ilgili en sık sorulan sorulardan bazıları, net ve öz bir SSS formatında sunulmuştur:

| Soru | Cevap |

|---|---|

| Mevcut farklı titanyum bazlı alaşım tozu türleri nelerdir? | Ti-6Al-4V (çeşitli kalitelerde), Gr-2 Titanyum, yüksek sıcaklık alaşımları ve hatta seramik ve şekil hafızalı alaşım varyantları dahil olmak üzere çok çeşitli türler bulunmaktadır. Her biri belirli uygulamalar için benzersiz özellikler sunar. |

| Titanyum bazlı alaşım tozları için üretim yönteminin seçimini hangi faktörler etkiler? | Maliyet, istenen toz saflığı, partikül boyutu ve morfolojisi ve uygulama gereksinimlerinin tümü çok önemli bir rol oynar. |

| Titanyum bazlı alaşım tozu seçerken dikkate alınması gereken bazı temel özellikler nelerdir? | Partikül boyutu dağılımı, ASTM gibi standartlara uygun toz kimyası, akışkanlık ve yüzey alanı gibi faktörlerin tümü önemlidir. |

| Üretim yöntemi ve özelliklerinin yanı sıra, titanyum bazlı alaşım tozu tedarikçisi seçerken başka neleri göz önünde bulundurmalıyım? | Çeşitli tozlar sunan, sağlam kalite kontrolüne, teknik desteğe, rekabetçi fiyatlandırmaya ve makul teslim sürelerine sahip bir tedarikçi arayın. |

| Katkısal imalatta titanyum bazlı alaşım tozları kullanmanın en büyük avantajları nelerdir? | Olağanüstü malzeme özellikleri, karmaşık geometriler için tasarım özgürlüğü, hafifletme yetenekleri ve geleneksel yöntemlere kıyasla daha az atık. |

| Titanyum bazlı alaşım tozları kullanırken dikkate alınması gereken herhangi bir sınırlama var mı? | Evet, daha yüksek maliyet, yanıcılık nedeniyle güvenlik endişeleri, sınırlı bulunabilirlik ve potansiyel proses zorlukları gibi faktörlerin dikkatle değerlendirilmesi gerekir. |

Titanyum bazlı alaşım tozu hazırlama yöntemleri, özellikleri, tedarikçileri ve ilgili artıları ve eksileri dünyasına girerek, bir sonraki AM projeniz için bilinçli kararlar vermeye hazırsınız. Unutmayın, dikkatle seçilen doğru toz, katkısal imalatın gerçek potansiyelini ortaya çıkarabilir ve çeşitli sektörlerdeki yenilikçi gelişmelerin önünü açabilir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| Öznitelik | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | Yüksek | High–Premium | Orta | Düşük |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications