3D Baskı Nedir?

katmanlı imalat olarak da bilinen 3D baskı, herhangi bir şekle sahip üç boyutlu katı bir nesnenin dijital bir model aracılığıyla hızla gerçekleştirilmesini sağlayan bir süreçtir. 3D baskının özü, bilgisayar destekli tasarım yazılımı aracılığıyla belirli bir işleme stilinin bir dizi dijital dilimini düzenleyerek dijital bir model dosyası oluşturmak ve ardından katı metal tozları veya yüksek derecede dövülebilir maddeleri toz, sıvı veya filament formunda yapmak için belirli kalıplama ekipmanı, yani 3D yazıcılar kullanarak model çiziminin boyutlarına uygun olarak bağlayıcı malzemeler olarak belirli katkı maddeleri kullanmaktır. Katmanlı işleme, istifleme kalıplama, böylece hammadde eriyecek ve bu ince katmanları katman katman artıracak, böylece sonunda “baskı” gerçek ve üç boyutlu katı bir nesne.

3D Baskı Malzemeleri

3D baskı endüstrisinde dünyanın önde gelen uzmanları, 3D baskı için metal tozunu, boyutu 1 mm'den küçük bir grup metal parçacığı olarak tanımlamaktadır. Bu, tek metal tozlarını, alaşım tozlarını ve metalik özelliklere sahip belirli refrakter bileşik toz alaşımlarını, bronz alaşımlarını, endüstriyel çelikleri, paslanmaz çelikleri, titanyum alaşımlarını ve nikel-alüminyum alaşımlarını içerir. Bununla birlikte, iyi plastisiteye ek olarak, 3D baskı için metal tozları ayrıca ince partikül boyutu, dar partikül boyutu dağılımı, yüksek küresellik, iyi akışkanlık ve yüksek görünür yoğunluk gereksinimlerini de karşılamalıdır.

Metal tozu parçacık şekli, parçacık boyutu ve dağılımının bitmiş 3D baskılı ürün üzerindeki etkisi

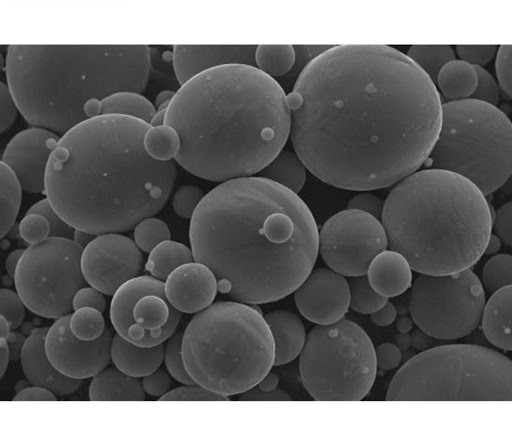

Metal tozu hazırlama sürecinde, toz partikülleri farklı hazırlama yöntemleriyle küresel, alt küresel, poligonal, gözenekli süngerimsi, dendritik vb. gibi farklı şekiller alacaktır. Tozun partikül şekli, tozun akışkanlığını ve yığın yoğunluğunu doğrudan etkiler ve bu da hazırlanan metal parçaların özellikleri üzerinde bir etkiye sahiptir.

Küresel veya neredeyse küresel tozlar iyi akışkanlığa sahiptir, baskı sırasında toz besleme sistemini tıkama olasılığı daha düşüktür ve ince katmanlara yayılabilir, böylece 3D baskılı parçaların boyutsal doğruluğunu ve yüzey kalitesini ve ayrıca parçaların yoğunluğunu ve doku homojenliğini iyileştirir, bu da onları 3D baskı için tercih edilen hammadde şekli türü yapar. Bununla birlikte, küresel tozların düşük partikül paketleme yoğunluğuna ve büyük boşluklara sahip olduğu, parçaları daha az yoğun hale getirdiği ve bunun da şekillendirme kalitesini etkilediği unutulmamalıdır.

Metal tozunun partikül boyutu ne kadar küçükse, pürüzsüz sinterleme için o kadar elverişlidir, çünkü partikül boyutu ne kadar küçükse, spesifik yüzey alanı o kadar büyüktür, sinterlemenin itici gücü o kadar büyüktür. Buna ek olarak, ince toz partikülleri arasındaki boşluklar küçüktür ve bitişik katmanlı toz arasındaki bağlantı sıkıdır, bu da sinterleme yoğunlaşmasını ve sinterleme mukavemetini iyileştirmeye yardımcı olur. Küçük metal tozu parçacıkları da büyük parçacıkların boşluklarını doldurabilir, bu da tozun istifleme yoğunluğunu artırabilir, böylece basılı metal parçaların yüzey kalitesini ve mukavemetini artırmaya katkıda bulunur. Bununla birlikte, parçacıklar ne kadar ince olursa o kadar iyi değildir, eğer çok fazla ince parçacık varsa, sinterleme işleminde “küreselleşme” fenomeninin ortaya çıkması kolaydır, döşeme tozunun eşit olmayan kalınlığına neden olması kolaydır. Sözde “küreselleşme” fenomeni, yani erimiş metal sıvı yüzeyini ve sistemin çevresindeki ortam yüzeyini minimum serbest enerji ile yapmak için, yüzey geriliminin etkisi altında, metal sıvı yüzeyinin şeklini bir fenomenin sferoid yüzey dönüşümüne dönüştürür. Küreselleşme” genellikle metal tozunun eridikten sonra sürekli pürüzsüz bir havuz oluşturmak için katılaşmasını önler, böylece gevşek ve gözenekli bir parça oluşturarak kalıplama başarısızlığına neden olur.

Additional FAQs: The Influence of Metal Powder

1) How does particle shape affect powder bed density and final part porosity?

- Spherical powders flow and spread uniformly, reducing voids between layers and improving relative density. Angular/dendritic powders can increase mechanical interlocking but lower flowability, causing layer defects and porosity bands.

2) What particle size distribution (PSD) is ideal for LPBF/SLM?

- A narrow, near-unimodal PSD with D10 ≈ 15–20 µm, D50 ≈ 30–35 µm, D90 ≈ 45–55 µm is common. Slight bimodality can raise packing density by letting fines fill interstices, but excessive fines increase spatter, oxidation, and “balling” (spheroidization).

3) How do satellites and agglomerates influence build quality?

- Satellites increase effective roughness and reduce flow, causing uneven layer thickness and local energy overdosing. Agglomerates can trap gas, leading to lack‑of‑fusion or keyhole porosity. Image analysis per ISO 13322 helps quantify and control them.

4) Why does moisture content matter for powder spreading and fusion?

- Adsorbed moisture increases cohesion and reduces flowability; it also elevates hydrogen/oxygen pickup during melting, promoting porosity and hot cracking in sensitive alloys. Store under inert gas with desiccant; verify via Karl Fischer and O/N/H testing.

5) Can reused powder maintain properties across multiple cycles?

- Yes, if sieved and monitored. Track PSD shift, satellite growth, oxide thickness, and O/N/H. Establish reuse limits tied to CT porosity metrics and mechanical property acceptance, refreshing with virgin powder as needed.

2025 Industry Trends: Powder Shape, Size, and Distribution Effects

- Inline rheology and vision: Printers increasingly integrate spreadability metrics and bed imaging to flag shape/PSD anomalies in real time.

- Digital powder passports: Genealogy linking PSD, sphericity, and O/N/H across reuse cycles adopted in aerospace/medical.

- Atomization advances: EIGA/UPC and plasma spheroidization reduce satellites and narrow PSDs, improving layer consistency.

- AI-driven parameter tuning: Melt pool signatures tied to PSD/shape statistics optimize energy density to minimize balling and porosity.

- Sustainability: Closed-loop reclamation sorts fines/oversize to maintain target PSD while maximizing reuse.

2025 Snapshot: Shape/PSD Quality Metrics vs. Build Outcomes (Indicative)

| Powder metric (typical LPBF targets) | 2023 fleet median | 2025 fleet median | Impact on build KPIs |

|---|---|---|---|

| Circularity/sphericity (image analysis) | 0.90 | 0.93 | Higher flow, fewer streaks |

| Satellite content (% by count) | 4–6% | 2–3% | Lower recoater alarms |

| PSD D10/D50/D90 (µm) | 18/33/52 | 20/34/50 | Tighter layer thickness |

| Moisture at fill (ppm H2O) | 350–500 | 150–250 | Reduced gas porosity |

| First‑pass density (relative, %) | 99.3–99.5 | 99.5–99.7 | Less HIP reliance |

| First‑article pass rate (%) | ~68 | ~75 | Fewer rebuilds |

Sources:

- ISO/ASTM 52907 (feedstock requirements), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527 (powder characterization), ASTM E2651/E1019 (O/N/H): https://www.astm.org

- NIST AM‑Bench and powder‑bed monitoring research: https://www.nist.gov/ambench

- MPIF standards and guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Reducing Balling via PSD Tuning in 316L (2025)

Background: A service bureau observed surface ripples and occasional balling on thin walls despite stable parameters.

Solution: Narrowed fines tail (raised D10 from 16→20 µm), reduced satellites via secondary plasma spheroidization; implemented humidity-controlled hopper purge and 0.5% contour energy reduction.

Results: Surface Ra improved 14%; lack‑of‑fusion defects down 40% (CT); first‑pass yield +9% across six builds.

Case Study 2: Image‑Based Shape Control for Ti‑6Al‑4V Reuse (2024)

Background: An aerospace supplier needed to extend powder reuse without compromising fatigue properties.

Solution: Introduced per‑lot image analysis for circularity and satellite count; dynamic sieving thresholds; periodic oxygen checks; adjusted stripe overlap when circularity dropped below 0.91.

Results: Reuse cycles extended from 6–7 to 9–10; oxygen remained ≤0.12 wt%; high‑cycle fatigue scatter narrowed by 12%.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Bed imaging and spreadability metrics tied to PSD and shape are now strong predictors of porosity—and are increasingly used for in‑process acceptance.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and particle morphology together narrows property scatter; fines management is especially critical for titanium alloys.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Digital powder passports with PSD and sphericity trends across reuse are becoming standard for serial production qualifications.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651/E1019 (O/N/H analysis): https://www.astm.org

- ISO 13322‑1/2 for particle image analysis: https://www.iso.org

- NIST AM‑Bench datasets and powder‑bed monitoring: https://www.nist.gov/ambench

- MPIF Standard 01/35 for powder characterization and design: https://www.mpif.org

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; created a 2025 snapshot table linking shape/PSD metrics to build outcomes with sources; included two recent case studies; provided expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, OEMs mandate new powder passport fields, or in‑situ monitoring practices change acceptance criteria by >10%