Nikel bazlı toz kaplamaların lazer kaplaması üzerine çalışma

Giriş

Lazer kaplama gerekli özellikleri elde etmek için alt tabakanın yüzeyini kaplamak için lazer teknolojisinin kullanılmasıdır. Lazer kaplamanın alaşım sistemi temel olarak demir bazlı alaşım, nikel bazlı alaşım, kobalt bazlı alaşım ve sermet içerir. Demir bazlı alaşım tozunun lazerle kaplanması, kısmen aşınması ve kolay deforme olması gereken parçalar için uygundur. Demir bazlı alaşım kaplamanın alt tabakası çoğunlukla dökme demir ve düşük karbonlu çeliktir. Nikel bazlı alaşım kaplamalar, kısmi aşınma direnci, ısı korozyon direnci ve termal yorulma direnci gerektiren bileşenler için uygundur ve gerekli lazer güç yoğunluğu, demir bazlı alaşımların kaplanmasından biraz daha yüksektir. Kobalt bazlı alaşım kaplamalar aşınma, korozyon ve termal yorulma direnci gerektiren parçalar için uygundur. Seramik kaplama, yüksek sıcaklıkta yüksek mukavemete, iyi termal stabiliteye, yüksek kimyasal stabiliteye ve geniş bir matris malzemesi yelpazesine sahiptir. Bu makalede, lazer kaplamada kullanılan nikel bazlı kendiliğinden eriyebilen alaşım toz malzemeler tartışılmaktadır.

Materyaller ve yöntemler

Bu nikel bazlı kendinden füzyon alaşım tozu bu deneyde kullanılan toz, gaz atomizasyonu ile hazırlanmış ve ergitilmiştir. Toz bileşimi tasarımında ve ergitme hammadde formülasyonu tasarımında dikkate alınması gereken faktörler temel olarak şunları içerir: hem tozun performansı hem de lazer kaplama işlemi, tozun düşük bir erime noktasına ve oksijen içeriğine sahip olması gerekir. Kaplamanın çatlamasını önlemek için, kaplama tabakası ve alt tabaka mümkün olduğunca eşleştirilmelidir, yani kaplamanın ve alt tabakanın termal genleşme katsayısı mümkün olduğunca yakın olmalıdır. Tozun ıslanabilirliği ve reaksiyonu iyi olmalıdır.

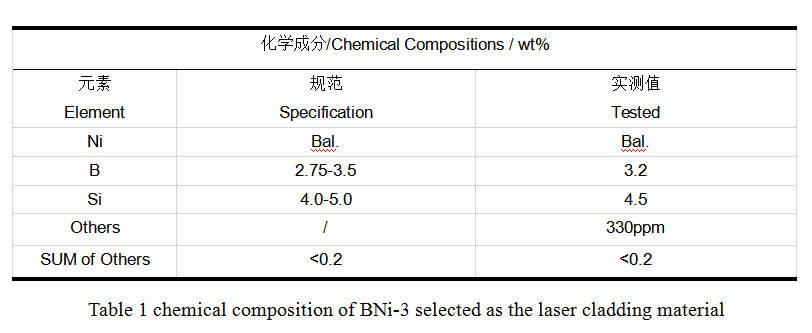

Yukarıdaki faktörlere dayanarak, tekrarlanan malzeme bileşimi tasarımı ve sprey kaynak işlemi performans testi yoluyla, aşağıdaki nikel bazlı kendinden eriyebilir alaşım tozu BNi-3 lazer kaplama malzemesi olarak 45-105um parçacık boyutuna sahip (AMS 4778) seçilmiştir (kütle oranı %), kimyasal bileşimi aşağıda gösterilmiştir Tablo 1. Lazer kaplama için temel malzeme orta karbonlu çeliktir. Ve kaplama tabakasının kalınlığı 0,6 mm'dir.

Şekil 1 lazer kaplama malzemesi olarak seçilen BNi-3'ün parçacık morfolojisini göstermektedir. Toz partiküllerinin küresel olduğu görülebilir. Küresel toz, tozun iyi bir akışkanlığa sahip olmasını sağlar, böylece toz, toz nozülünü tıkamadan toz besleyiciden iş parçasının yüzeyine eşit ve sorunsuz bir şekilde ulaşabilir. Toz şekli karmaşıksa, akışkanlık zayıftır ve toz titreşiminin taşınmasına neden olması kolaydır. Ayrıca, tozun yüzey alanı artarsa, toz yüksek sıcaklıkta ısıtıldığında oksitlenecek, böylece kaplama tabakasının kalitesi etkilenecektir.

Proses testi, nikelin tozun iyi bir kaplama işlemi performansına sahip olmasını sağladığını ve tozun yüksek sıcaklık performansını ve çatlama direncini artırabildiğini göstermektedir. Alaşımdaki silikon, kaplamanın sertliğini artırır. Silikon ve bor, alaşım tozunu kendiliğinden eriyebilir hale getirebilir. Kendiliğinden eriyebilen alaşım tozunda, bor ve silikon kendi kendine cüruf oluşturabilir ve bu da kendi kendini koruma etkisine sahiptir. Analiz, düşük erime noktasına sahip Ni2B ve Ni3B'nin bor ve nikelden oluştuğunu, bunun da alaşımın erime noktasını düşürdüğünü ve tozun işlem performansını artırdığını göstermektedir. Bununla birlikte, alaşımdaki bor içeriği çok yüksekse, tane sınırında daha fazla bor bileşiği ve kırılgan silikat oksit bileşikleri olacaktır, böylece kaplamanın plastisitesi ve tokluğu azalacak, kırılganlık artacak ve kaplama tabakası çatlaklara eğilimli olacaktır, bu nedenle bor içeriği uygun aralıkta kontrol edilmelidir.

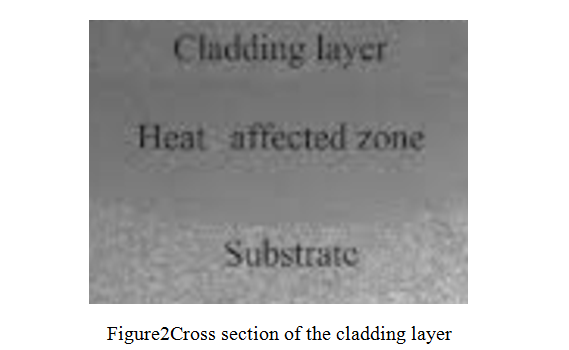

Şekil2 kaplama tabakasının enine kesitini göstermektedir. Yüzey katmanından çekirdeğe doğru kaplama katmanı bölgesi, ısıdan etkilenen bölge ve matris art arda sıralanmaktadır. Kaplama tabakası bölgesi, termal püskürtme, yüzey kaynağı ve diğer yöntemlerle elde edilen metalürjik bağlama bölgesinden daha dar olan çok dar bir parlak bölgedir. Isıdan etkilenen bölge, ısı iletimi nedeniyle ısıl işleme eşdeğerdir. Kaplama tabakası bölgesinden olan mesafenin artmasıyla, ısıtma sıcaklığı sürekli olarak azalır, böylece faz geçiş bölgesinden, faz geçiş bölgesinin bir kısmına ve son olarak matrisin orijinal yapısına kadar.

Bu projede, bu tozla kaplanmış numunenin aşınma direnci, yerli MM-200 aşınma test makinesinin test koşullarında, 380 dev/dak hızda, kuru sürtünmede, 1,5 saat sürede 62 HRC'ye sahip AISI 52100 standart test bloğu ile karşılaştırılmıştır. Sonuçlar, lazer kaplama yüzey güçlendirme tabakasının aşınma direncini göstermiştir nikel bazlı BNi-3 tozu aISI 52100'den daha iyidir, bu nedenle aşınmaya dayanıklı parçaların hizmet ömrü önemli ölçüde iyileştirilecektir.