Giriş

Günümüzün teknolojik ortamında, yüzey modifikasyon teknikleri, çeşitli malzemelerin performansını iyileştirmede çok önemli bir rol oynamaktadır. Bu tür bir teknik, önemli ölçüde ilgi gören Plazma Döner Elektrot Süreci (PREP)dir. Bu yenilikçi proses, geleneksel yüzey modifikasyon yöntemlerine göre çeşitli avantajlar sunar ve farklı endüstrilerde uygulamalar bulur. Bu makalede, Plazma Döner Elektrot Prosesinin inceliklerini, avantajlarını, uygulamalarını, çalışma prensiplerini, ekipman kurulumunu, temel parametrelerini, performansı etkileyen faktörleri, diğer tekniklerle karşılaştırmasını, gelecekteki gelişmelerini ve güvenlik hususlarını inceleyeceğiz.

Plazma Döner Elektrot Prosesi nedir?

Plazma Döner Elektrot Prosesi (PREP), bir plazma ortamına daldırılmış dönen bir elektrotun kullanımını içeren bir yüzey modifikasyon tekniğidir. Proses, çeşitli malzemeler üzerine kaplamaların biriktirilmesini kolaylaştırarak geliştirilmiş yüzey özellikleri ve iyileştirilmiş performans sağlar. PREP, özellikle aşınma direnci, korozyon direnci, sertlik ve diğer istenen yüzey özelliklerinin gerekli olduğu uygulamalar için kullanışlıdır.

Plazma Döner Elektrot Prosesinin Avantajları

Plazma Döner Elektrot Prosesi, geleneksel yüzey modifikasyon tekniklerine göre çeşitli avantajlar sunar. Bazı temel faydalar şunlardır:

- Geliştirilmiş Yüzey Özellikleri: PREP, geliştirilmiş sertlik, aşınma direnci ve korozyon direncine sahip yüksek kaliteli kaplamaların biriktirilmesini sağlar.

- Artan Verimlilik: Döner elektrot tasarımı, homojen kaplama birikimini sağlar ve bu da gelişmiş verimlilik ve azaltılmış malzeme israfı ile sonuçlanır.

- Çok yönlülük: PREP, metaller, alaşımlar, seramikler ve kompozitler dahil olmak üzere çok çeşitli malzemelere uygulanabilir ve bu da onu oldukça çok yönlü hale getirir.

- Uygun maliyetli: Proses, istenen kaplama özelliklerini minimum malzeme ve enerji tüketimi ile elde etme yeteneği nedeniyle uygun maliyetlidir.

- Özel Kaplama Kalınlığı: PREP, kaplama kalınlığı üzerinde hassas kontrol sağlayarak, belirli uygulama gereksinimlerine göre özelleştirmeye olanak tanır.

Plazma Döner Elektrot Prosesinin Uygulamaları

Plazma Döner Elektrot Prosesi, çeşitli endüstrilerde ve sektörlerde uygulamalar bulur. Bazı önemli uygulamalar şunlardır:

- Havacılık: PREP, türbin kanatlarını, havacılık bileşenlerini ve motor parçalarını kaplamak için havacılık endüstrisinde, yüksek sıcaklıklara, aşınmaya ve korozyona karşı dirençlerini artırmak için kullanılır.

- Otomotiv: Otomotiv sektörü, motor bileşenlerine, pistonlara, dişlilere ve diğer kritik parçalara kaplamalar uygulayarak, performanslarını, dayanıklılıklarını ve yakıt verimliliklerini iyileştirerek PREP'ten yararlanır.

- Tıbbi Cihazlar: PREP, tıbbi implantlar, ortopedik implantlar ve diş implantları gibi tıbbi implantların biyouyumluluğunu, aşınma direncini ve antibakteriyel özelliklerini geliştirmek için tıbbi endüstride kullanılır.

- Yenilenebilir Enerji: Proses, rüzgar türbini kanatlarını, güneş panellerini ve diğer bileşenleri kaplamak için yenilenebilir enerji sektöründe, dayanıklılıklarını, verimliliklerini ve çevresel faktörlere karşı dirençlerini iyileştirmek için uygulama bulur.

- Takımlama ve İşleme: PREP, kesici takımları, kalıpları ve zımbaları kaplamak için takım ve işleme endüstrilerinde kullanılır ve onlara üstün sertlik, aşınma direnci ve uzatılmış takım ömrü sağlar.

Plazma Döner Elektrot Prosesi Nasıl Çalışır?

Plazma Döner Elektrot Prosesi, yüksek kaliteli kaplamaların birikmesine katkıda bulunan çeşitli aşamalar içerir. Proses aşağıdaki gibi özetlenebilir:

- Plazma Oluşturma: Uygun bir gaz, tipik olarak argon veya azot kullanılarak, yüksek enerjili bir durum üretmek için iyonize edilen bir plazma ortamı oluşturulur.

- Elektrot Dönüşü: Genellikle silindirik bir çubuk şeklinde olan, özel olarak tasarlanmış bir elektrot, kontrollü bir hızda döndürülür. Dönme, homojen kaplama birik

- Malzeme Seçimi: Kaplama malzemesi, tel veya toz halinde, istenen yüzey özelliklerine göre özenle seçilir. Tipik olarak kaplama malzemesinden ve gerekli alaşım elementlerinden oluşur.

- Kaplama Biriktirme: Dönen elektrot plazma ile temas ettiğinde, kaplama malzemesi ısıtılır, eritilir ve atomize edilir. Ortaya çıkan parçacıklar, yoğunlaştıkları ve katılaştıkları ve bir kaplama tabakası oluşturdukları alt tabakaya doğru itilir.

- İşlem Sonrası: Belirli gereksinimlere bağlı olarak, biriktirilen kaplama, özelliklerini optimize etmek için ısıl işlem, yüzey finisajı veya parlatma gibi ek işlemlere tabi tutulabilir.

Ekipman ve Kurulum

Plazma Döner Elektrot İşlemini gerçekleştirmek için belirli ekipman ve kurulum gereklidir. Temel bileşenler tipik olarak şunları içerir:

- Döner Elektrot Sistemi: Bu sistem, elektrot rotasyonunu kontrollü bir hızda çalıştıran motorlu bir rotasyon mekanizmasından oluşur. Kaplama malzemesinin homojen bir şekilde biriktirilmesini sağlar.

- Plazma Üretim Sistemi: Plazma üretim sistemi, bir güç kaynağı, gaz besleme sistemi ve bir plazma torcundan oluşur. Güç kaynağı plazmayı üretirken, gaz besleme sistemi iyonize edici gaz akışını kontrol eder.

- Kaplama Malzemesi Besleme Sistemi: Tel veya toz halindeki kaplama malzemesi, özel bir besleme sistemi aracılığıyla plazma torcuna beslenir. Kaplama malzemesinin sabit ve kontrollü bir şekilde beslenmesini sağlar.

- Alt Tabaka İşleme Sistemi: Alt tabaka işleme sistemi, kaplanacak malzemeyi tutar ve konumlandırır, biriktirme işlemi sırasında hassas hizalama ve kararlılık sağlar.

Plazma Döner Elektrot İşlemi için Temel Parametreler

Birkaç temel parametre, Plazma Döner Elektrot İşlemi ile üretilen kaplamaların performansını ve kalitesini etkiler. Bu parametreler şunları içerir:

- Döner Elektrot Hızı: Elektrodun dönme hızı, kaplama biriktirme oranını belirler ve kaplamanın mikro yapısını ve özelliklerini etkiler.

- Plazma Gazı Bileşimi: Argon veya azot gibi plazma gazı seçimi, iyonizasyon sürecini, plazma sıcaklığını ve kaplama malzemesiyle etkileşimi etkiler.

- Kaplama Malzemesi Bileşimi: Alaşım elementleri dahil olmak üzere kaplama malzemesinin bileşimi, sertlik, aşınma direnci ve korozyon direnci gibi ortaya çıkan kaplamanın özelliklerini belirler.

- Plazma Gücü: Plazma torcuna giren güç, plazma sıcaklığını etkiler, bu da kaplama malzemesinin erimesini, atomize edilmesini ve biriktirilmesini etkiler.

- Alt Tabaka Hazırlığı: Kaplama ile alt tabaka arasında iyi yapışmayı teşvik etmek için alt tabakanın uygun şekilde temizlenmesi ve yüzey hazırlığı esastır.

Plazma Döner Elektrot İşleminin Performansını Etkileyen Faktörler

Birkaç faktör, Plazma Döner Elektrot İşlemi ile üretilen kaplamaların performansını ve kalitesini etkileyebilir. Bu faktörler şunları içerir:

- Malzeme Seçimi: Kaplama malzemesinin bileşimi ve saflığı dahil olmak üzere seçimi, ortaya çıkan kaplamanın özelliklerini ve performansını önemli ölçüde etkiler.

- İşlem Parametreleri: Döner elektrot hızı, plazma gazı bileşimi ve plazma gücü gibi işlem parametrelerini optimize etmek, istenen kaplama özelliklerini elde etmek için çok önemlidir.

- Yüzey Hazırlığı: Temizleme, yüzey pürüzlülüğü ve ön ısıtma dahil olmak üzere alt tabaka yüzey hazırlığının kalitesi, biriktirilen kaplamanın yapışmasını ve bütünlüğünü etkiler.

- Kaplama Kalınlığı ve Homojenliği: Tutarlı performans sağlamak ve olası kusurları veya varyasyonları önlemek için kaplama kalınlığı ve homojenliği üzerinde kontrol esastır.

- İşlem Sonrası İşlemler: Kaplamanın özelliklerini ve yüzey özelliklerini daha da optimize etmek için ek ısıl işlem, yüzey finisaj işlemleri veya parlatma gerekebilir.

Diğer Yüzey Modifikasyon Teknikleriyle Karşılaştırma

Plazma Döner Elektrot İşlemi, diğer yüzey modifikasyon tekniklerine kıyasla benzersiz avantajlar sunar. Bunu bazı yaygın olarak kullanılan yöntemlerle kısaca karşılaştıralım:

- Plazma Püskürtme: Tipik olarak gözenekli kaplamalar üreten plazma püskürtmeden farklı olarak, Plazma Döner Elektrot İşlemi, kalınlık ve bileşim üzerinde hassas kontrol ile yoğun ve homojen kaplamaların biriktirilmesini sağlar.

- Fiziksel Buhar Biriktirme (PVD): Püskürtme ve buharlaştırma gibi PVD teknikleri, ince film biriktirme için yaygın olarak kullanılmaktadır. Ancak, Plazma Döner Elektrot İşlemi, üstün yapışma ve mekanik özelliklere sahip daha kalın kaplamaların biriktirilmesi için uygun maliyetli bir alternatif sunar.

- Kimyasal Buhar Biriktirme (CVD): CVD, mükemmel saflıkta ve konformal kaplama biriktirmek için yaygın olarak kullanılır. Buna karşılık, Plazma Döner Elektrot İşlemi, daha geniş bir uygulama yelpazesi için uygun hale getiren kaplama bileşimi ve kalınlığında daha fazla esneklik sunar.

- Elektrokaplama: Elektrokaplama metalik kaplamaların biriktirilmesinde etkili olsa da, Plazma Döner Elektrot İşlemi, gelişmiş çok yönlülük sunan seramikler, alaşımlar ve kompozitler dahil olmak üzere çeşitli kaplama malzemeleriyle kullanılabilir.

- Lazer Kaplama: Lazer kaplama, bir kaplama malzemesini bir alt tabaka üzerine eritmek ve birleştirmek için yüksek enerjili bir lazer ışını kullanan başka bir yüzey modifikasyon tekniğidir. Döner elektrot tasarımına sahip Plazma Döner Elektrot İşlemi, daha homojen kaplama biriktirme sağlar ve daha büyük yüzey alanlarını verimli bir şekilde kaplayabilir.

Gelecekteki Gelişmeler ve Araştırmalar

Plazma Döner Elektrot İşlemi alanı, yeteneklerini genişletmeyi ve yeni uygulamaları keşfetmeyi amaçlayan devam eden araştırma ve geliştirme ile gelişmeye devam etmektedir. Gelecekteki geliştirme ve araştırmanın bazı alanları şunlardır:

- Gelişmiş Kaplama Malzemeleri: Araştırmacılar, kendi kendini onaran kaplamalar, çok işlevli kaplamalar ve geliştirilmiş termal kararlılığa sahip kaplamalar gibi, özel özelliklere sahip yeni kaplama malzemelerini araştırmaktadır.

- Nanokompozit Kaplamalar: Nanoparçacıkların kaplama malzemelerine entegrasyonu, mekanik mukavemet, tribolojik performans ve elektriksel iletkenlik gibi belirli özellikleri iyileştirmek için umut verici bir potansiyel göstermektedir.

- İşlem Optimizasyonu: Kaplama kalitesini, biriktirme verimliliğini daha da iyileştirmek ve enerji tüketimini azaltmak için işlem parametrelerini, elektrot tasarımını ve plazma üretim tekniklerini optimize etmek için sürekli çaba gösterilmektedir.

- Sektöre Özgü Uygulamalar: Elektronik, enerji depolama ve biyomedikal cihazlar gibi sektöre özgü uygulamaların daha fazla araştırılması, Plazma Döner Elektrot İşlemini kullanmak için yeni fırsatların kilidini açacaktır.

- Sürdürülebilirlik ve Çevresel Etki: Araştırma, Plazma Döner Elektrot İşleminde sürdürülebilirliği sağlamak için çevre dostu kaplama malzemeleri geliştirmeye, enerji kullanımını optimize etmeye ve atık oluşumunu en aza indirmeye odaklanmıştır.

Örnek Olay İncelemeleri ve Başarı Hikayeleri

Plazma Döner Elektrot İşlemi, çeşitli sektörlerde dikkate değer başarılar göstermiştir. İşte etkinliğini vurgulayan birkaç örnek olay incelemesi:

- Havacılık Kaplamaları: PREP, havacılık endüstrisinde türbin kanatlarını kaplamak için kullanılmıştır ve bu da yüksek sıcaklık oksidasyonuna ve erozyona karşı gelişmiş dirençle sonuçlanarak gelişmiş motor performansı ve verimliliğine yol açmıştır.

- Otomotiv Bileşenleri: PREP kaplamalarının pistonlar ve silindir gömlekleri gibi otomotiv motor bileşenlerine uygulanması, aşınma direncinde önemli iyileştirmeler göstermiş, bu da motor ömrünün uzamasına ve bakım maliyetlerinin azalmasına yol açmıştır.

- Biyomedikal İmplantlar: PREP, ortopedik implantlar ve diş implantları gibi tıbbi implantları, insan vücuduyla daha iyi entegrasyonu teşvik eden ve daha uzun implant ömrü sağlayan biyouyumlu ve aşınmaya dayanıklı kaplamalarla kaplamak için kullanılmıştır.

- Kesici Takımlar: Takım ve işleme endüstrileri, kesici takımlar, matkaplar ve uçlar üzerindeki PREP kaplamalarından yararlanarak üstün sertlik, aşınma direnci ve uzatılmış takım ömrü sağlayarak gelişmiş üretkenlik ve maliyet tasarrufu sağlamıştır.

- Yenilenebilir Enerji Uygulamaları: PREP kaplamaları, rüzgar türbini kanatlarına ve güneş panellerine başarıyla uygulanmış, dayanıklılıklarını, çevresel faktörlere karşı direncini ve genel enerji üretimi verimliliğini artırmıştır.

Güvenlik Hususları

Plazma Döner Elektrot İşlemi ile çalışırken, güvenliğe öncelik vermek çok önemlidir. İşte bazı temel güvenlik hususları:

- Kişisel Koruyucu Ekipman (KKD): Operatörler, plazma, kıvılcımlar veya kaplama malzemelerinden kaynaklanan yaralanma riskini en aza indirmek için emniyet gözlükleri, eldivenler ve koruyucu giysiler dahil olmak üzere uygun KKE giymelidir.

- Uygun Havalandırma: İşlem sırasında oluşan potansiyel olarak tehlikeli dumanların, gazların ve partikül maddelerin uzaklaştırılmasını sağlamak için yeterli havalandırma sistemleri kurulmalıdır.

- Ekipman Bakımı ve Denetimi: Elektrikli bileşenler ve gaz besleme sistemleri dahil olmak üzere ekipmanın düzenli bakımı ve denetimi, güvenli çalışmayı sağlamak ve olası tehlikeleri önlemek için yapılmalıdır.

- Eğitim ve Farkındalık: Operatörler, riskleri azaltmak ve kazalar durumunda etkili bir şekilde yanıt vermek için ekipmanın kullanımı, güvenli çalışma prosedürleri ve acil durum protokolleri konusunda uygun eğitim almalıdır.

- Tehlikeli Madde Kullanımı: Tozlar veya teller gibi kaplama malzemeleri, kazaları veya zararlı maddelere maruz kalmayı önlemek için güvenli bir şekilde depolanmalı ve kullanılmalıdır.

Sonuç

Plazma Döner Elektrot İşlemi (PREP), yüzey modifikasyonu yoluyla çeşitli malzemelerin performansını artırmak için güçlü ve çok yönlü bir çözüm sunar. PREP, gelişmiş sertlik, aşınma direnci ve korozyon direnci ile yüksek kaliteli kaplamalar biriktirme yeteneği ile havacılık, otomotiv, tıp, yenilenebilir enerji ve takım endüstrilerinde ve diğerlerinde uygulamalar bulur. İşlemin artan verimlilik, uygun maliyet ve özel kaplama kalınlığı gibi benzersiz avantajları, onu üstün yüzey özellikleri arayan endüstriler için cazip bir seçenek haline getirmektedir. Alandaki devam eden araştırma ve geliştirme, yeteneklerini genişletmeye ve gelecekteki Plazma Döner Elektrot İşlemi için yeni olanakların kapılarını açmaya devam edecektir.

SSS

1. Plazma Döner Elektrot İşlemi metalik olmayan malzemelerde kullanılabilir mi? Evet, Plazma Döner Elektrot İşlemi, yüzey modifikasyonunda çok yönlülük sunan metaller, alaşımlar, seramikler ve kompozitler dahil olmak üzere çok çeşitli malzemelere uygulanabilir.

2. Plazma Döner Elektrot İşlemini optimize etmek için dikkate alınması gereken temel parametreler nelerdir? Dikkate alınması gereken temel parametreler arasında dönen elektrot hızı, plazma gazı bileşimi, kaplama malzemesi bileşimi, plazma gücü ve alt tabaka hazırlığı bulunur, çünkü bu faktörler kaplama kalitesini ve performansını önemli ölçüde etkiler.

3. Plazma Döner Elektrot İşlemi, diğer yüzey modifikasyon teknikleriyle nasıl karşılaştırılır? Plazma Döner Elektrot İşlemi, yoğun ve homojen kaplamalar biriktirme, uygun maliyet, kaplama malzemelerinde çok yönlülük ve kaplama kalınlığı üzerinde kontrol gibi avantajlar sunarak plazma püskürtme, fiziksel buhar biriktirme, kimyasal buhar biriktirme, elektrokaplama ve lazer kaplama gibi diğer tekniklerden ayırır.

4. Plazma Döner Elektrot İşlemi ile çalışırken herhangi bir güvenlik hususu var mı? Evet, güvenlik hususları arasında uygun KKE giymek, uygun havalandırma sağlamak, düzenli ekipman bakımı ve denetimi yapmak, eğitim ve farkındalık sağlamak ve tehlikeli maddeleri güvenli bir şekilde kullanmak yer alır.

5. Plazma Döner Elektrot İşlemi alanındaki gelecekteki gelişmelerden bazıları nelerdir? Gelecekteki gelişmeler arasında, işlemin yeteneklerini, verimliliğini ve çevresel etkisini iyileştirmek için gelişmiş kaplama malzemelerini, nanokompozit kaplamaları, işlem optimizasyonunu, sektöre özgü uygulamaları ve sürdürülebilirlik girişimlerini keşfetmek yer alır.

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

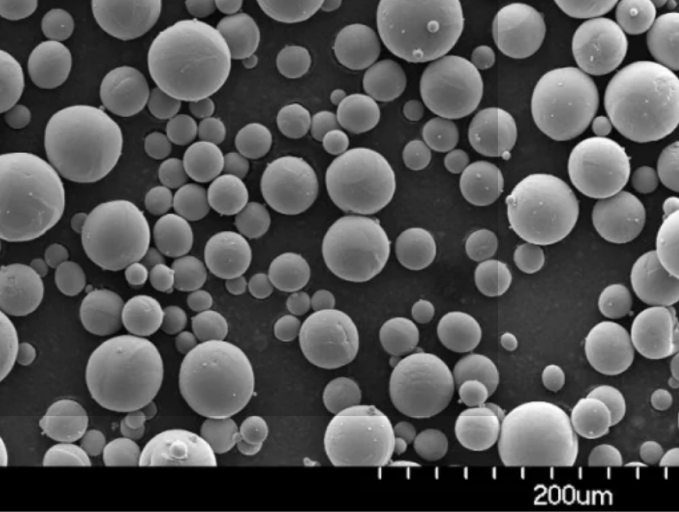

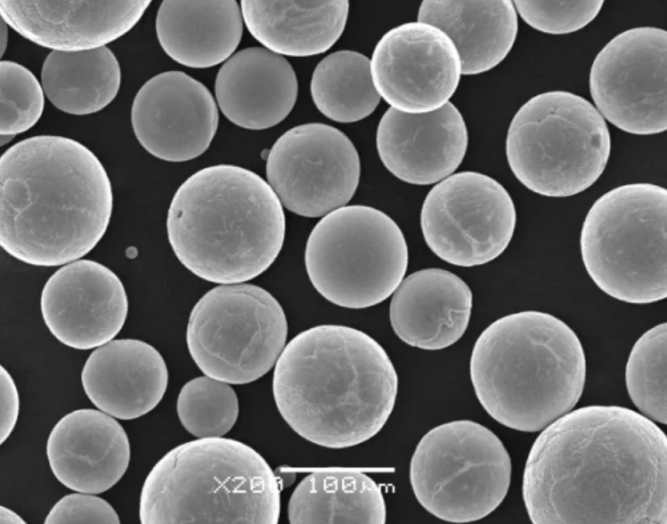

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| Uydu fraksiyonu | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance