Demir alaşımları poudre toz metalurjisi imalat süreçlerinde kullanılan demir bazlı toz metalurjisi malzemelerini ifade eder. Toz metalurjisi, bitmiş parçalar üretmek için sıkıştırılan ve sinterlenen ham madde olarak metal tozlarını kullanır. Demir tozu alaşımları, çeşitli endüstrilerde toz metalurjisi uygulamalarında bir dizi özellik ve performans yeteneği sağlar.

Bu makale, farklı alaşım türlerini, özelliklerini, uygulamalarını, spesifikasyonlarını, tedarikçilerini, kurulumunu, çalışmasını, bakımını ve seçim kriterlerini kapsayan demir alaşımları poudre'ye kapsamlı bir rehber sunmaktadır. Demir alaşım tozlarının seçimini etkileyen temel faktörler açıklanmaktadır. Farklı demir poudre alaşımlarının karşılaştırmalı analizi, okuyucuların derinlemesine bilgi edinmelerine yardımcı olmak için uygulamaları, özellikleri, tasarım hususları, maliyetleri, artıları ve eksileri ayrıntılı olarak açıklayan bilgilendirici tablolarla birlikte, kullanımı kolay bir tablo formatında sunulmaktadır. Analojiler, retorik sorular, hikaye anlatımı unsurları ve belirli veri örnekleri kullanılarak ilgi çekici bir konuşma tonunda yazılan bu rehber, okuyucuları toz metalurjisi uygulamaları için demir alaşımları poudre araştırması yaparken bilgilendirmeyi, eğitmek ve yardımcı olmayı amaçlamaktadır.

Demir alaşımları poudre türleri

Demir tozları, geliştirilmiş özellikler ve performans yetenekleri elde etmek için bakır, nikel, molibden, krom vb. gibi diğer elementlerle alaşımlanır. Bazı yaygın demir alaşımı poudre türleri şunlardır:

| Demir Alaşımlı Toz | Anahtar Alaşım Elementleri |

|---|---|

| Demir-Bakır | Bakır |

| Demir-Nikel | Nikel |

| Demir-Molibden | Molibden |

| Demir-Krom | Krom |

| Demir-Fosfor | Fosfor |

| Demir-Karbon | Karbon |

| Paslanmaz çelik | Krom, Nikel |

| Takım çeliği | Tungsten, Molibden, Vanadyum |

| Düşük alaşımlı çelik | Krom, Nikel, Molibden |

Alaşımlama elementleri, demir alaşımlı tozun yapısal özelliklerini ve fonksiyonel özelliklerini etkiler. Örneğin, bakır mukavemeti ve korozyon direncini artırır, nikel yüksek sıcaklık özelliklerini geliştirir, molibden sertliğe ve mukavemete katkıda bulunurken, krom oksidasyon ve korozyon direnci sağlar. Toz metalurjisi uygulaması için belirli özellikleri elde etmek üzere bileşim uyarlanabilir.

Demir Alaşımlı Poudre'nin Özellikleri

Performanslarını belirleyen ve toz metalurjisi parça kalitesini etkileyen demir alaşımlı poudre'nin temel özellikleri şunlardır:

Parçacık boyutu – Daha ince tozlar daha iyi sıkışır ve daha kaba tozlara kıyasla daha yüksek yoğunluklu parçalar üretir. Tipik aralık 5-200 mikrondur.

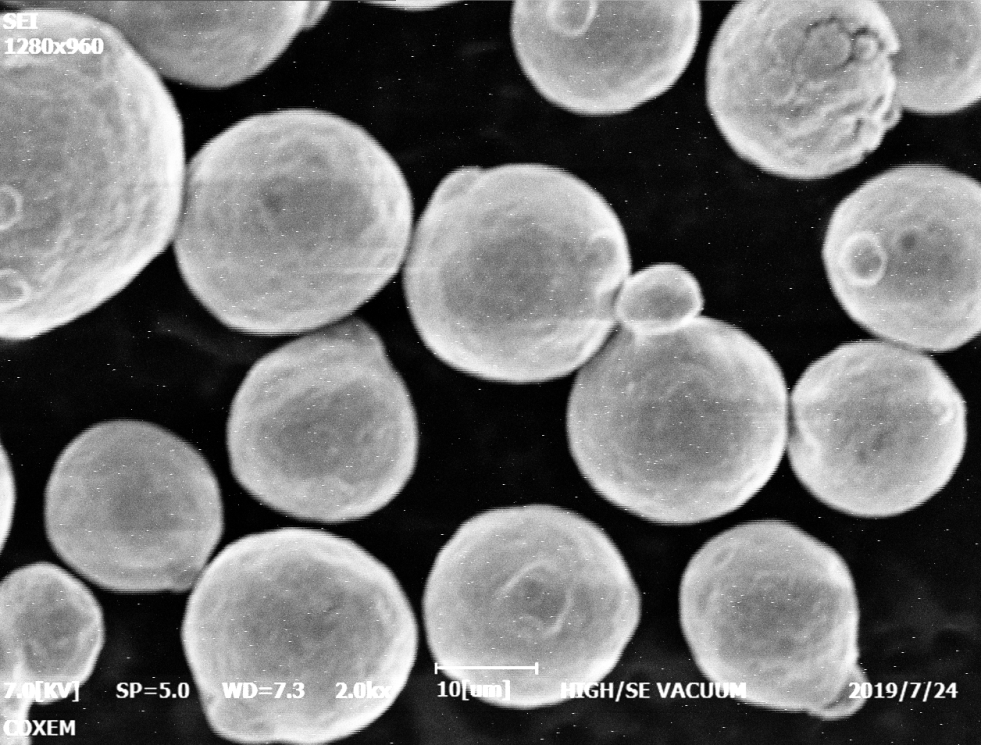

Morfoloji – Düzensiz, küresel veya önceden alaşımlanmış toz şekilleri yoğunluğu, akışkanlığı ve mikro yapıyı etkiler.

Saflık – Yüksek saflık, safsızlıkları azaltır ve son parça özelliklerini iyileştirir.

Alaşım tekdüzeliği – Tutarlı alaşımlama elementi dağılımı, homojen özellikler sağlar.

Görünür yoğunluk – Daha yüksek yoğunluk, toz paketlemesini ve parça yoğunluğunu iyileştirir. Yoğunluk aralığı 2-5 g/cc'dir.

Akışkanlık – Daha iyi akış, homojen kalıp dolumu ve tutarlı parça boyutları sağlar. Akış hızları 4-25 sn/50g arasında değişir.

Sıkıştırılabilirlik – Yüksek oranda sıkıştırılabilir tozlar, daha iyi yeşil yoğunluk ve sinterlenmiş yoğunluk elde eder. Yeşil yoğunluk tipik olarak -80'dir ve son sinterlenmiş yoğunluk, dövme malzemenin -95'i arasında değişir.

Preslenebilirlik – Kırılma veya kopma olmadan karmaşık kalıp şekillerine sıkıştırabilme yeteneği.

Sinterlenebilirlik – Tozlar, yüksek yoğunluklu parçalar elde etmek için katılaşma sıcaklığında veya altında sinterlenmelidir.

Bu özellikleri uyarlama yeteneği, belirli toz metalurjisi uygulaması için optimum demir alaşımlı toz bileşimi ve özelliklerinin seçilmesini sağlar.

Demir Alaşımlı Poudre'nin Uygulamaları

Demir alaşımlı poudre, aşağıdakiler dahil olmak üzere toz metalurjisi endüstrilerinde çeşitli uygulamalar bulur:

| Endüstri | Tipik Uygulamalar |

|---|---|

| Otomotiv | Dişliler, kasnaklar, zincir dişlileri, bağlantı çubukları, kamlar |

| Havacılık ve Uzay | Yapısal parçalar, iniş takımları, motor bileşenleri |

| Petrol ve gaz | Vanalar, flanşlar, pompalar, delme aletleri |

| Elektrik ve elektronik | Kontaklar, kapasitörler, indüktörler, sensörler |

| Endüstriyel ve tüketici ürünleri | Kilit parçaları, jiletler, mıknatıslar, dekoratif nesneler |

| Askeri ve savunma | Silah parçaları, balistik, cephane |

| Biyomedikal | İmplantlar, cerrahi aletler, protezler |

Toz metalurjisinin küçük, karmaşık ve yüksek hassasiyetli net şekilli bileşenler üretme yeteneği, bu endüstrilerde kritik uygulamalar için uygun hale getirir. Demir alaşımları poudre'nin uyarlanmış özellikleri, zorlu performans gereksinimlerini karşılamayı sağlar.

Örneğin, otomotiv endüstrisinde demir alaşımları, yüksek mukavemetli toz metal bağlantı çubukları üretimi için kullanılır. Havacılık endüstrisinde, paslanmaz çelik ve süper alaşım tozları, hafif yapısal bileşenler üretir. Demir-nikel ve demir-fosfor alaşımları, elektronik bileşenlerde kullanılır. Takım çeliği tozları, kesici takımlar ve aşınmaya dayanıklı parçalar üretir. Demir alaşımları poudre, böylece mühendisler için tasarım olanaklarını genişletir.

Demir Alaşımlı Poudre'nin Özellikleri

Demir alaşımları poudre seçilirken dikkate alınan bileşim, partikül özellikleri, özellikler ve performansla ilgili temel özellikler şunlardır:

1. Kimyasal bileşim

- Demir içeriği ve alaşımlama elementleri ve bunların bileşim aralıkları

2. Partikül özellikleri

- Partikül şekli ve morfolojisi

- Parçacık boyutu dağılımı

- Görünür yoğunluk ve musluk yoğunluğu

- Akış hızı

3. Mekanik özellikler

- Sertlik

- Enine kopma mukavemeti

- Çekme mukavemeti

- Akma dayanımı

- Uzama

- Darbe enerjisi

4. Fiziksel özellikler

- Curie sıcaklığı

- Doyma indüksiyonu

- Kalan indüksiyon

- Koersivite

5. Tasarım hususları

- Yeşil yoğunluk

- Sinterlenmiş yoğunluk

- İşlenebilirlik

- Boyutsal hassasiyet

- Yüzey finisajı

Bileşim ve toz özellikleri, özellikleri belirler ve bu da parça performansını ve yeteneklerini etkiler. Özellikler, ürün gereksinimlerine uygun olarak demir alaşımları poudre seçimi için nicel bir temel sağlar.

Demir Alaşımlı Poudre Tedarikçileri

Toz metalurjisi endüstrisi için geniş bir demir alaşımlı poudre yelpazesi sunan bazı önde gelen küresel tedarikçiler şunlardır:

| Tedarikçi | Temel Demir Alaşımlı Poudre Teklifleri |

|---|---|

| Höganäs | Demir, demir-nikel, demir-bakır, paslanmaz çelik |

| Rio Tinto Metal Tozları | Demir, demir-nikel, demir-bakır, çelikler |

| JFE Çelik | Demir, paslanmaz çelik, alaşımlı çelik |

| CNPC | Demir, demir-nikel, demir-bakır, çelikler |

| AMETEK | Takım çeli |

| BASF | Paslanmaz çelik, düşük alaşımlı çelik, demir-fosfor |

| Sandvik Osprey | Paslanmaz çelik, takım çeliği, düşük alaşımlı çelik |

| Aubert & Duval | Paslanmaz çelik, takım çeliği, martensitik çelik |

Bu şirketler, demir alaşımlı toz üretimi, karakterizasyonu ve uygulamalarıyla ilgili kapsamlı deneyime ve teknik uzmanlığa sahiptir. Hedeflenen endüstrideki belirli bileşen gereksinimlerine uygun uygun sınıf kompozisyonlarının seçimi konusunda rehberlik sağlayabilirler.

Demir Alaşımlı Toz Maliyetleri

Çeşitli demir alaşımlı toz türleri için fiyat aralığı aşağıda listelenmiştir:

| Demir Alaşımlı Toz | Ortalama Fiyat Aralığı (USD/kg) |

|---|---|

| Demir | 2-5 |

| Demir-nikel | 15-30 |

| Demir-bakır | 10-20 |

| Paslanmaz çelik | 15-50 |

| Takım çeliği | 25-100 |

| Düşük alaşımlı çelik | 10-30 |

Fiyatlar, kompozisyon, saflık seviyeleri, üretim miktarları ve tedarikçi kar marjları gibi faktörlere bağlıdır. Özel kompozisyonlara ve özel partikül özelliklerine sahip daha karmaşık alaşımlar daha yüksek fiyatlara sahiptir. Büyük hacimli sözleşme fiyatlandırması genellikle tüketiciler tarafından daha düşük olarak müzakere edilir.

Demir Alaşımlı Toz Sistemlerinin Kurulumu

Demir alaşımlı toz bazlı toz metalurjisi sistemlerinin kurulumu ve devreye alınmasındaki temel adımlar:

- Üretim ölçeğine, çıktı oranına ve otomasyon derecesine göre kurulu sistemler tasarlayın

- Proses ekipmanlarını kurun – toz besleyiciler, karıştırıcılar, presler, fırınlar, son işlem makineleri

- Taşıma sistemlerini entegre edin – huniler, siklonlar, konveyörler, kutular

- Enstrümantasyon ve sensörleri kurun

- Yardımcı tesisleri bağlayın – elektrik, gaz, basınçlı hava, su, havalandırma

- Kontrol sistemlerini ekipman ve sensörlere bağlayın

- Optimum hassasiyet için sensörleri, aktüatörleri, cihazları kalibre edin

- Kilitlemeleri, alarmları ve güvenlik sistemlerini doğrulayın

- Her ekipman için çalışma parametrelerini doğrulayın

- Sistem performansını doğrulamak için deneme üretim çalışmaları

- Ürün özelliklerini elde etmek için proses parametrelerini ve kontrolleri ince ayar yapın

- Standart çalışma prosedürlerini ve protokolleri belgeleyin

Ekipman yönergelerine, güvenlik kodlarına ve endüstriyel en iyi uygulamalara uyularak yapılan doğru kurulum, verimli, güvenli ve güvenilir toz metalurjisi üretimi sağlar.

Demir Alaşımlı Toz Sistemlerinin İşletimi

Demir alaşımlı toz bazlı toz metalurjisi sistemlerinin etkin işletimiyle ilgili temel hususlar:

- Toz envanterini koruyun – stok seviyelerini izleyin, yeniden sipariş miktarlarını belirleyin

- Ham maddeleri inceleyin – kompozisyon, partikül özellikleri, akışkanlık

- Ekipmanları kurun – kalıplar, takımlar, fırın bantları, atmosfer

- Presleri, fırınları ve takımları çalışma sıcaklıklarına önceden ısıtın

- Kritik proses parametrelerini izleyin – basınç, sıcaklık, zaman, atmosfer

- Toz besleme hızını, karıştırma süresini, pres hızını, fırın bantlarını kontrol edin

- Proses içi kalite kontrolleri yapın – ağırlık, yoğunluk, boyut, sertlik

- Analiz için proses verilerini kaydedin

- Güvenlik kilitlemelerinin işlevsel olduğundan emin olun

- Sorunları giderin – yüksek hurda oranı, takım aşınması, yoğunluk değişimi

- Sensörlerin ve ölçüm cihazlarının periyodik kalibrasyonu

- Performans verilerini analiz edin – üretim hızı, toz kullanımı, enerji tüketimi, arıza süresi

- Önleyici bakım faaliyetlerini planlayın

- Kaliteyi, üretkenliği, maliyeti iyileştirmek için proses parametrelerini ve kontrolleri optimize edin

Standart çalışma prosedürleri, operatör eğitimi ve istatistiksel proses kontrolü, demir alaşımlı toz kullanılarak tutarlı ve güvenilir üretim için hayati öneme sahiptir.

Demir Alaşımlı Toz Sistemlerinin Bakımı

Etkili bakım, demir alaşımlı toz kullanan toz metalurjisi sistemlerinin performansını ve yaşam döngüsünü en üst düzeye çıkarmanın anahtarıdır:

- Ekipman üreticisinin tavsiyelerine göre planlı servis

- Rutin denetimler – sızıntı, hasar, gevşek parçalar, anormal gürültü/titreşim kontrolü

- Önleyici bakım – aşınmış parçaların değiştirilmesi, yağlama, temizlik

- Sorunlu alanları belirlemek için bakım kayıtlarını inceleyin

- Teşhis testleri – termal görüntüleme, yağ analizi, ultrason

- Planlı duruşlar sırasında revizyon ve onarım faaliyetleri

- Yedek parçaları, sarf malzemelerini, aletleri uygun şekilde saklayın

- Tüm bakım prosedürlerini belgeleyin

- Temel göstergeleri izleyin – MTBF, MTTR, yedek parça envanteri

- Personeli en iyi bakım uygulamaları konusunda eğitin

- Arıza analizine göre bakım planlarını güncelleyin

- Presler, fırınlar, kontroller gibi kritik ekipmanlara odaklanın

- TPM ve RCM gibi güvenilirlik mühendisliği programlarını uygulayın

- IoT, sensörler, analizler gibi teknolojileri kullanarak bakım uygulamalarını geliştirin

Proaktif bakım, güvenilirlik odaklılıkla birleştiğinde, toz metalurjisi performansını iyileştirirken demir alaşımlı toz sistemlerinin yaşam döngüsü maliyetlerini en aza indirir.

Demir Alaşımlı Toz Tedarikçileri İçin Seçim Kriterleri

Demir alaşımlı toz tedarikçilerini seçerken dikkate alınması gereken temel hususlar:

- İhtiyaç duyulan belirli demir alaşım kompozisyonunu tedarik etme konusunda kanıtlanmış deneyim

- Toz üretimi, özellikleri ve uygulamalarıyla ilgili teknik uzmanlık

- Gerekli malzeme ve proses özelliklerini karşılayan tozlar üretme yeteneği

- Toz kalite sertifikaları ve uluslararası standartlara uygunluk

- Katma değerli hizmet yelpazesi – özelleştirme, test, prototip oluşturma, Ar-Ge

- Tedarik güvenilirliği ve talep hacimlerini karşılama yeteneği

- Rekabetçi ve şeffaf fiyatlandırma yapısı

- Soruşturmalara, teknik desteğe, satış sonrası hizmete duyarlılık

- Coğrafi yakınlık ve lojistik altyapısı

- Uzun vadeli tedarik anlaşmaları yapma isteği

- Dokümantasyon – test raporları, uygunluk sertifikaları, güvenlik bilgi formları, ürün broşürleri

- Kabul edilebilir kalite sistemleri ve güvenlik/çevre kayıtları

- Finansal istikrar ve iş sürekliliği güvenceleri

Bu hususlara öncelik verilmesi, uygulama gereksinimlerine göre uyarlanmış tozlar sağlayabilen ve alıcının toz metalurjisi operasyonlarını uzun vadede destekleyebilen yetenekli demir alaşımlı toz tedarikçilerinin seçilmesini sağlar.

Demir Alaşımlı Tozun Artıları ve Eksileri

| Avantajlar | Dezavantajlar |

|---|---|

| Geniş alaşım ve özellik yelpazesi mevcuttur | Hadde malzemelerinden daha yüksek maliyet |

| Net şekil yeteneği, işleme ihtiyacını azaltır | Yüzey kalitesi, hadde parçalarından daha düşüktür |

| Karmaşık şekiller üretilebilir | Hadde alaşımlarından daha düşük çekme dayanımı |

| İyi boyutsal hassasiyet | Parça boyutu ve geometrisi sınırlamaları |

| Mükemmel tekrarlanabilirlik | İkincil işlemler genellikle gereklidir |

| Minimum hurda kayıpları | Mekanik özelliklerde potansiyel değişkenlik |

| Çeşitli yoğunluk aralıkları elde edilebilir | Sinterlenmiş parçalarda gözeneklilik |

| İnce taneli ve homojen mikro yapı | Sinterleme sırasında büzülme |

| İyi manyetik ve termal özellikler | Döküm/haddelemeye kıyasla sınırlı alaşım sistemleri |

| Yağlanmış aşınma uygulamalarında mükemmel performans | Hadde alaşımlarından daha düşük korozyon direnci |

Hem avantajları hem de sınırlamaları anlamak, demir alaşımlı tozun belirli uygulamalar için uygunluğunu belirlemeye yardımcı olur. Toz metalurjisi rotası belirgin faydalar sunar ancak tüm senaryolar için ideal olmayabilir.

Farklı Demir Alaşımlı Tozlar Arasından Nasıl Seçim Yapılır?

Demir alaşımlı toz seçenekleri arasında seçim yaparken dikkate alınması gereken temel faktörler:

- Mekanik özellikler – Gerekli mukavemet, sertlik, aşınma direnci

- Fiziksel özellikler – Manyetik, termal, elektriksel özellikler

- İşlenebilirlik – Sıkıştırılabilirlik, preslenebilirlik, sinterlenebilirlik

- Performans gereksinimleri – Yorgunluk, korozyon, yüksek sıcaklık davranışı

- Maliyet – Bütçe kısıtlamaları, alaşımlar arasındaki fiyat farklılıkları

- Parça özellikleri – Boyutsal hassasiyet, yüzey kalitesi, gözeneklilik

- Üretim yöntemi – Presleme ve sinterleme, metal enjeksiyon kalıplama, eklemeli imalat

- İkincil işleme – İşleme, ısıl işlem, diğer ek adımlar

- Uygulama – Son kullanım ortamı, çalışma koşulları, kritikli

- Kullanılabilirlik – Teslim süresi, tedarik lojistiği, envanter boru hatları

- Güvenlik ve sürdürülebilirlik – Toksisite, geri dönüştürülebilirlik, çevresel faktörler

Doğru özellik, yetenek ve maliyet dengesini sunan optimum demir alaşımlı toz, her bir uygulamaya özgü bu kapsamlı teknik ve ticari değerlendirmeye bağlıdır.

SSS

S: Demir alaşımlı toz kullanmanın başlıca avantajları nelerdir?

C: Başlıca avantajları arasında karmaşık net şekilli parçalar üretme yeteneği, iyi mekanik özellikler, mükemmel tekrarlanabilirlik, minimum hurda kayıpları, ince mikro yapı ve elde edilebilir yoğunluk aralığı yer alır.

S: Demir alaşımlı toz nasıl yapılır?

C: Demir toz alaşımları, su atomizasyonu, gaz atomizasyonu, elektrolitik biriktirme, karbonil ayrışması, oksitlerin indirgenmesi gibi işlemler kullanılarak üretilir. Seçilen işlem, toz özelliklerini etkiler.

S: Karışık toz ile ön alaşımlı toz arasındaki fark nedir?

C: Karışık tozlarda, alaşım elementleri fiziksel olarak demir tozu ile karıştırılır. Ön alaşımlı tozda, demir ve alaşım elementleri, toz üretim süreci sırasında bir araya getirilir.

S: Demir tozunda alaşım elementlerinin etkisi nedir?

C: Cu, Ni, Mo gibi alaşım elementleri, kompozisyonlarına bağlı olarak mukavemet, sertlik, korozyon direnci, manyetik davranış, iletkenlik gibi özellikleri değiştirir. Bu, tozların bir uygulamaya göre uyarlanmasını sağlar.

S: Toz metalurjisi parça özelliklerindeki değişkenliğe ne neden olur?

C: Özellik değişimi, düzensiz yoğunluk dağılımı, tutarsız toz kompozisyonu ve özellikleri, kontaminasyon ve sinterlemedeki farklılıklardan kaynaklanabilir.

S: Sinterleme sırasında boyutsal değişimi nasıl en aza indirebilirsiniz?

C: Ön alaşımlı toz kullanımı, bakır ilavesi, karbon kontrolü, karbon kaybının en aza indirilmesi ve sinterleme atmosferinin optimize edilmesi, büzülmeyi en aza indirmeye yardımcı olur.

S: Demir alaşımlı tozda daha yüksek yoğunluğun faydası nedir?

C: Daha yüksek yoğunluk, toz akışını ve sıkıştırılabilirliği iyileştirir. Bu, daha iyi yeşil yoğunluk ve sinterlenmiş yoğunluk sağlar ve sonuç olarak nihai bileşende daha yüksek mukavemet elde edilir.

S: Presleme ve sinterleme işleminde yağlayıcıların rolü nedir?

C: Yağlayıcılar, sıkıştırma sırasında toz ile kalıp arasındaki sürtünmeyi azaltır. Bu, toz akışını iyileştirir, presleme kuvvetlerini azaltır, aşınmayı en aza indirir ve daha iyi parça çıkarma sağlar.

S: Demir alaşımlı P/M parçalar nasıl ısıl işleme tabi tutulur?

C: Demir P/M parçalar, hadde malzemeleri için kullanılan geleneksel sertleştirme, temperleme, tavlama, yüzey sertleştirme ve gerilim giderme işlemleriyle ısıl işleme tabi tutulur.

S: Manyetik demir alaşımlarının faydası nedir?

C: Demir-nikel ve demir-kobalt gibi manyetik demir alaşımları, yumuşak manyetik özellikleri nedeniyle motorlar, aktüatörler, sensörler gibi elektromanyetik bileşenlerde kullanılır.