Genel Bakış nikel molibden tozu

Nikel molibden tozu, nikel ve molibdenden oluşan bir metal alaşım tozudur. Yüksek mukavemet, korozyon direnci, aşınma direnci ve yüksek sıcaklıklara dayanma kabiliyeti gibi özelliklerin benzersiz bir kombinasyonunu sunar.

Nikel molibden tozu hakkında bazı önemli detaylar:

- Bileşim – Tipik olarak ağırlıkça -70 nikel ve -40 molibden içerir. Belirli oranlar özelleştirilebilir.

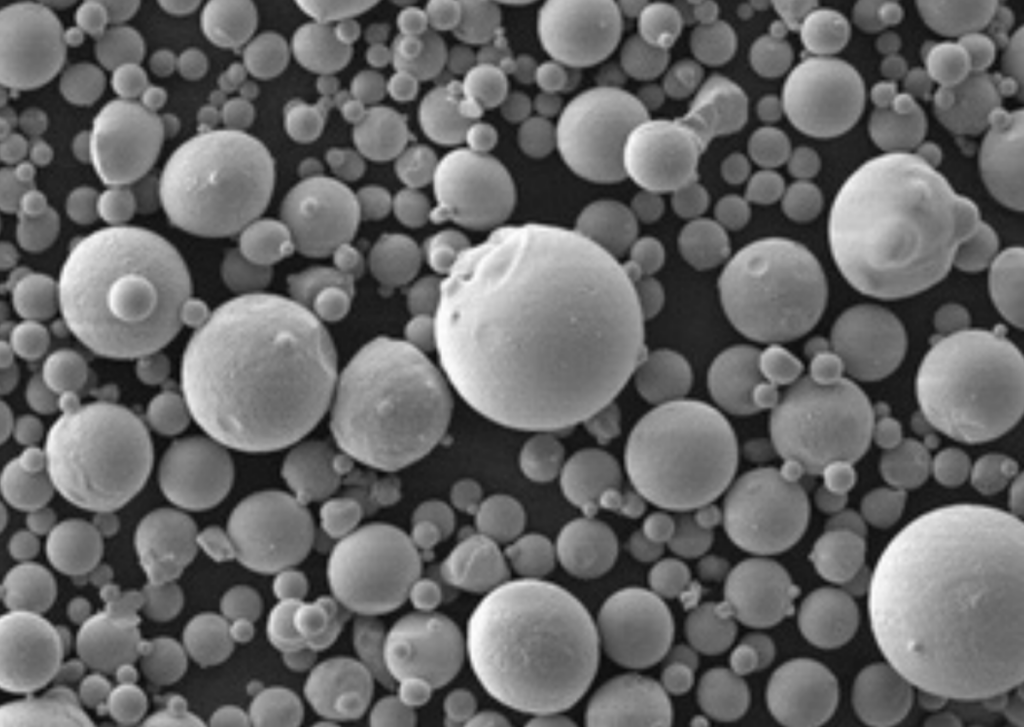

- Üretim Yöntemi – Genellikle ince homojen bir toz oluşturmak için nikel ve molibdenin ön alaşımlanması ve atomize edilmesiyle üretilir.

- Partikül Boyutu – Uygulamaya bağlı olarak 10-150 mikron arasında değişir. Daha ince tozlar daha düzgün özellikler sağlar.

- Şekil – Küresel toz partikülleri daha yüksek paketleme yoğunluğu ve düzgün akış sağlar. Düzensiz şekiller de mevcuttur.

- Yaygın Ticari İsimler – Nikel moly tozu, NiMo tozu, 60NiMo, 65NiMo

Nikel Molibden Tozu Çeşitleri

| Tip | Kompozisyon | Özellikler |

|---|---|---|

| Nikel molibden ön alaşım tozu | 60-70 Ni, -40 Mo | Tek tip bileşim, tutarlı özellikler, iyi performans |

| Özel nikel molibden oranları | 50/50 Ni/Mo ila 90/10 Ni/Mo | Özel uygulama ihtiyaçlarına göre uyarlanmıştır |

| Nanokristalin nikel molibden tozu | 60-70 Ni, -40 Mo, <100 nm tane boyutu | Çok yüksek mukavemet, homojen mikroyapı |

Nikel Molibden Tozu Özellikleri

| Mülkiyet | Karakteristik |

|---|---|

| Kompozisyon | 60-70 Ni, -40 Mo |

| Yoğunluk | 8.0-9,5 g/cc |

| Erime Noktası | 1315-1400°C (2400-2550°F) |

| Güç | Yüksek, 700-1300 MPa |

| Süneklik | Orta, %5-15 uzama |

| Sertlik | 250-450 HV |

| Oksidasyon Direnci | Havada 1000°C'ye kadar iyi |

| Korozyon Direnci | Mükemmel, asitlere karşı dayanıklı |

| Elektriksel Dirençlilik | ~138 μΩ.cm |

| Termal İletkenlik | 10-12,5 W/m.K |

| Termal Genleşme Katsayısı | 12-14 x 10ˉ6/°C |

Nikel Molibden Tozu Uygulamaları

| Endüstri | Uygulama | Avantajlar |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, motor bileşenleri | Sıcaklıkta yüksek mukavemet, oksidasyon direnci |

| Petrol & Gaz | Kuyu içi aletler, vanalar, pompalar | Mukavemet, aşınma ve korozyon direnci |

| Otomotiv | Dişliler, tahrik milleri | Yorulma ve aşınma direnci |

| 3D Baskı | Baskılı metal parçalar | Yüksek performanslı malzemeler |

| Elektronik | İletken kalın filmler | Elektriksel özellikler, kararlılık |

Nikel Molibden Tozu Teknik Özellikler

| Parametre | Menzil |

|---|---|

| Nikel İçeriği | ağırlıkça -70 |

| Molibden İçeriği | ağırlıkça -40 |

| Parçacık Boyutu | Yüksek tonaj |

| Görünür Yoğunluk | 2.5-4,5 g/cc |

| Yığın Yoğunluğu | 4-6 g/cc |

| Akış Hızı | 25-35 sn/50g |

| Oksijen İçeriği | <Ağırlıkça %0,5 |

| Karbon İçeriği | <Ağırlıkça %0,1 |

Nikel molibden tozunun avantajlarını ve sınırlamalarını karşılaştırın:

| Avantajlar | Sınırlamalar |

|---|---|

| Yüksek sıcaklıklarda yüksek mukavemet | Nikel tozundan daha pahalı |

| Mükemmel korozyon direnci | Nikele göre daha düşük süneklik |

| Yüksek sertlik ve aşınma direnci | Titanyum alaşımlarından daha ağır |

| 1000°C'ye kadar oksidasyona dayanıklı | Saf nikel kadar iletken değildir |

| Özelleştirilebilir alaşım oranları | Refrakter metal tozları daha yüksek erime noktalarına sahiptir |

Nereden Alınır Nikel Molibden Tozu

| Tedarikçi | Açıklama | Fiyatlandırma |

|---|---|---|

| Amerikan Unsurları | Saf prealaşım tozu, özel partikül boyutları | 50-200 $/lb |

| Stanford Materials Corp | Prefabrik ve harmanlanmış NiMo tozu | 75-250 $/kg |

| American Metal & Alaşımlar | Geniş NiMo oranı seçenekleri | 100-350 $/kg |

| Metal Tozu Şirketi | Küresel & düzensiz NiMo tozları | 60-180 £/kg |

SSS

Nikel molibden tozu ne için kullanılır?

Nikel molibden tozu 1000°C'ye kadar yüksek sıcaklıklarda yüksek mukavemete sahiptir. Korozyona ve oksidasyona karşı dayanıklıdır. Temel kullanım alanları arasında türbin kanatları, otomotiv dişlileri ve şaftları, petrol ve amper gibi havacılık bileşenleri; gaz kuyu içi araçları ve endüstriler genelinde 3D baskı metal parçaları bulunmaktadır.

Nikel molibden tozu iletken midir?

Evet, nikel molibden tozu, yaklaşık 138 μΩ.cm olan yüksek nikel içeriği sayesinde iyi bir elektrik iletkenliğine sahiptir. Bu da onu iletken kalın film uygulamaları için kullanışlı hale getirir.

Nikel molibdenin bileşimi nedir?

Tipik bileşim ağırlıkça -70 nikel ve -40 molibdendir. Kesin oranlar uygulama gereksinimlerine göre özelleştirilebilir.

Nikel molibden ve inconel arasındaki fark nedir?

Inconel, nikel-krom bazlı süper alaşımlardan oluşan bir ailedir. Nikel molibden alaşımları, yüksek mukavemet, sertlik ve korozyon direnci elde etmek için krom yerine molibden kullanır.

Hangi alaşım nikel molibdenden daha güçlüdür?

Tungsten veya renyum gibi refrakter metal alaşımları nikel molibdenden daha yüksek erime noktalarına sahiptir. Tungsten karbür kobalt tozları aşırı sertlik ve aşınma direnci sunar. Ancak nikel molibden, yüksek sıcaklık mukavemeti, süneklik ve oksidasyon direncinin en iyi kombinasyonunu sağlar.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About Nickel Molybdenum Powder

1) What PSD and morphology are recommended for additive manufacturing?

- For LPBF, use spherical Nickel Molybdenum Powder with PSD 15–45 µm, sphericity ≥0.92, satellites <5%. For DED, 45–150 µm with tight sieving and low hollow fraction verified by CT.

2) How does Ni:Mo ratio affect properties?

- Higher Mo (35–40 wt%) increases solid-solution strengthening and acid corrosion resistance (reduces pitting/crevice attack) but can reduce ductility and raise flow stress during processing. Higher Ni improves ductility and thermal conductivity.

3) What environments benefit most from Ni–Mo alloys?

- Reducing, chloride- and acid-rich media (HCl, H2SO4) and sour service (H2S/CO2) where Mo improves resistance to localized corrosion and stress corrosion cracking relative to Ni-only or Ni–Cr systems.

4) Which atomization gas is preferred and why?

- Argon is generally preferred to minimize nitrogen pickup and unwanted nitrides; nitrogen can be acceptable for some Ni–Mo grades if N is controlled and does not embrittle the alloy. Target O ≤0.05 wt% and N per spec.

5) What post-processing improves performance of AM parts made with Ni–Mo powder?

- HIP to close porosity, followed by solution treatment/ageing per grade; precision machining plus corrosion passivation/electropolishing for flow-critical or corrosive-service components.

2025 Industry Trends for Nickel Molybdenum Powder

- Energy sector pull-through: Upstream and chemical processing investments drive demand for Ni–Mo powders for corrosion-critical valves, pumps, and downhole tools.

- AM qualification momentum: More vendors publish LPBF/DED material cards and heat-treatment windows for Ni–Mo compositions, including HIP’d property data.

- Cleaner powders: Expanded EIGA/PA capacity lowers O/N/H levels and tightens satellite/hollow control, improving fatigue and corrosion outcomes.

- Cost stabilization: Mo price volatility moderated in 2025; long-term contracts reduce powder price swings for Ni–Mo prealloys.

- Sustainability: Increased revert usage with O/N/H monitoring and documented powder-reuse cycles without compromising corrosion performance.

2025 Market and Technical Snapshot (Nickel Molybdenum Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ni–Mo powder price | $70–$160/kg | -2–6% | Supplier quotes; moderated Mo pricing |

| Recommended PSD (LPBF / DED) | 15–45 µm / 45–150 µm | Stable | OEM parameter guides |

| Sphericity (SEM/image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Oxygen content (AM-grade) | ≤0.03–0.05 wt% | Down | EIGA/PA adoption |

| Typical LPBF density after HIP | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles (with QC) | 6–8 cycles | Stable | O/N/H tracking + sieving |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Nickel Alloys; Corrosion; AM materials): https://www.asminternational.org

Latest Research Cases

Case Study 1: LPBF Ni–Mo Impellers for Acid Transfer Pumps (2025)

Background: A chemical processor needed corrosion‑resistant impellers with internal channels for HCl service.

Solution: Argon gas‑atomized Ni–Mo powder (65Ni–35Mo), PSD 15–45 µm, sphericity ≥0.95; 280°C plate heating; island scan with contour-first; HIP + solution treat; electropolish of flow paths.

Results: Density 99.9% post‑HIP; CT showed zero through‑wall porosity; corrosion rate in 10% HCl at 60°C reduced by 35% vs. cast Ni alloy baseline; pump efficiency +4.2%.

Case Study 2: DED Repair of Ni–Mo Valve Seats in Sour Gas (2024)

Background: Oil & gas operator sought on‑site repair with high sour‑service resistance.

Solution: DED using 45–125 µm Ni–Mo powder with controlled O ≤0.04 wt%; preheat and interpass temperature control; post‑weld HIP surrogate (high‑pressure heat treat) + finish machining.

Results: Hardness 320–360 HV; no sulfide stress cracking in NACE TM0177 testing; service life projected +25% vs. prior weld overlay.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology—especially low hollow and satellite fractions—are decisive for fatigue and corrosion reliability in Ni–Mo AM components.” - Dr. John R. Scully, Charles Henderson Professor of Materials Science, University of Virginia

Key viewpoint: “Molybdenum’s role in stabilizing passive films under reducing acids makes Ni–Mo alloys uniquely suited to aggressive chloride environments.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline O/N/H trending and CT quantification of defects are now standard for qualifying Ni–Mo powder lots for aerospace and chemical service.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and corrosion guidance

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification): https://www.iso.org | https://www.astm.org

- NACE/AMPP standards for sour service corrosion testing: https://www.ampp.org

- Handbooks and data

- ASM Handbooks (Nickel and High‑Temperature Alloys; Corrosion; AM materials): https://www.asminternational.org

- Metrology and QC

- Interstitials: LECO O/N/H analyzers

- PSD/shape: Malvern Mastersizer, SEM image analysis

- CT for hollow/satellite fraction: industrial CT solutions

- Electrochemical test methods for corrosion rate and pitting potential

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table and sources; provided two recent Ni–Mo case studies; compiled expert viewpoints; listed practical tools/resources for Nickel Molybdenum Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM or AMPP publish updated powder/corrosion standards, major OEMs release validated Ni–Mo AM property cards, or new datasets on powder cleanliness–corrosion correlations become available