Hiç yüksek performanslı bir bisikletin karmaşık dişlilerine veya bir inşaat vincinin sağlam gücüne hayran kaldınız mı? Modern mühendisliğin bu türden pek çok harikasının ardındaki sır, küçük, mütevazı bir kahramanda yatıyor: düşük alaşimli çeli̇k tozu. Bu yenilikçi malzeme, güç, çok yönlülük ve hassasiyetin güçlü bir karışımını sunarak karmaşık parçaları üretme şeklimizde devrim yaratıyor.

Peki ama düşük alaşımlı çelik tozu tam olarak nedir ve gerçek dünyadaki uygulamalara nasıl dönüşür? Kemerlerinizi bağlayın, çünkü bu dönüştürücü malzemenin büyüleyici dünyasına dalmak üzereyiz.

Düşük Alaşımlı Çelik Tozu: Bileşimsel Bir Güç Merkezi

Özünde, düşük alaşımlı çelik tozu, dikkatle kontrol edilen bir bileşime sahip çelikten elde edilen bir metal tozudur. Demir ve karbonun yanı sıra minimum miktarda ek element içeren geleneksel çeliğin aksine, düşük alaşımlı çelik tozu krom, manganez, nikel ve molibden gibi diğer metalleri az miktarda içerir. Bu alaşım elementleri, küçük miktarlarda bile olsa, çeliğin özelliklerini geliştirmede çok önemli bir rol oynar ve onu yapar:

- Daha güçlü: Krom ve manganez gibi alaşım elementleri daha sağlam bir iç yapıya katkıda bulunarak mukavemetin ve deformasyona karşı direncin artmasını sağlar. Çeliği demir atomlarından oluşan karışık bir ağ olarak düşünün. Alaşım elementleri takviye gibi davranarak kendilerini bu ağa örer ve daha esnek bir yapı oluşturur.

- Daha sertleştirilebilir: Molibden gibi bazı elementler, ısıl işlem sırasında çeliğin sertleşme kabiliyetini artırır. Sertleştirmeyi bir bıçağı temperlemek gibi düşünün. Molibden, çeliğin “kenarını daha uzun süre tutmasına” yardımcı olur ve üstün aşınma direnci sunar.

- Daha çok yönlü: Alaşım elementlerinin spesifik kombinasyonu, istenen özellikleri elde etmek için uyarlanabilir. Hem güçlü hem de kaynaklanabilir bir çeliğe mi ihtiyacınız var? Nikel bu dengeyi sağlamaya yardımcı olabilir. Bu, her biri belirli uygulamalar için benzersiz faydalar sunan farklı alaşım elementleriyle dolu bir alet kutusuna sahip olmak gibidir.

İşte çeşitli ürünlerin türlerini, bileşimlerini, özelliklerini ve karakteristiklerini özetleyen bir tablo düşük alaşimli çeli̇k tozlari:

| Düşük Alaşımlı Çelik Tozu Tipi | Bileşim (% ağırlık) | Anahtar Özellikler | Özellikler |

|---|---|---|---|

| 17-4PH | Fe (Bal.), Cr (17), Ni (4), Cu (4) | Yüksek mukavemet, iyi korozyon direnci, mükemmel işlenebilirlik | Havacılık ve tıbbi uygulamalarda yaygın olarak kullanılır |

| 4140 | Fe (Bal.), Cr (1), Mo (0,25), Mn (0,80), C (0,40) | Yüksek mukavemet, iyi sertleşebilirlik, mükemmel tokluk | Dişliler, şaftlar ve diğer yapısal bileşenler için popüler seçim |

| 316L | Fe (Bal.), Cr (16-18), Ni (10-14), Mo (2-3) | Mükemmel korozyon direnci, iyi kaynaklanabilirlik | Denizcilik bileşenleri ve tıbbi implantlar gibi kimyasallara ve tuzlu suya karşı yüksek direnç gerektiren uygulamalar için idealdir |

| AISI 42CrMo4 | Fe (Bal.), Cr (1.00), Mo (0.20), Mn (0.70), C (0.42) | Yüksek mukavemet, iyi tokluk, mükemmel yorulma direnci | Krank milleri ve bağlantı çubukları gibi parçalar için otomotiv endüstrisinde yaygın olarak kullanılır |

| 20MnCr5 | Fe (Bal.), Mn (1.30), Cr (0.60), C (0.20) | Yüksek mukavemet, iyi süneklik, mükemmel aşınma direnci | Otomotiv prototipleme ve genel amaçlı bileşenler için uygun maliyetli bir seçenek |

| CM24 | Fe (Bal.), Cr (2,5), Mo (0,4), Ni (0,5) | Yüksek mukavemet, yüksek sıcaklıklarda iyi sürünme direnci | Yüksek stres ve ısı altında çalışan bileşenler için enerji üretimi ve petrol & gaz endüstrilerinde kullanılır |

| GLTech AM300 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | İyi mukavemet, yüksek süneklik, mükemmel tokluk | Çok çeşitli uygulamalar için çok yönlü bir seçenek, iyi özellik dengesi ile bilinir |

| Hoeganaes DM20 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | GLTech AM300 ile benzer özellikler | İyi bir mukavemet, süneklik ve tokluk dengesi sunan bir başka popüler seçenek |

| Carpenter AM 301 | Fe (Bal.), Ni (1,8), Cr (0,5), Mo (0,3) | Yüksek mukavemet, iyi yorulma direnci | Üstün performans gerektiren zorlu uygulamalar için birinci sınıf bir seçenek |

| Ekstrüzyon Bileme AM304L | Fe (Bal.), Ni (8-12), Cr (18-20), Mo (2-3) |

Düşük Alaşımlı Çelik Tozu: Bir Üretim Harikası

Düşük alaşımlı çelik tozunun büyüsü sadece bileşiminde değil, aynı zamanda üretimde devrim yaratma biçiminde de yatmaktadır. Talaşlı imalat veya döküm gibi geleneksel yöntemler genellikle önemli ölçüde malzeme israfı ve karmaşık geometriler oluşturmada sınırlamalar içerir. İşte burada 3D baskı olarak da bilinen düşük katkılı üretim (AM) oyunun kurallarını değiştiren bir unsur olarak devreye giriyor.

Düşük alaşımlı çelik tozu birkaç nedenden dolayı AM'de parlar:

- Ağa yakın şekil üretimi: AM, toz kullanarak parçaları katman katman oluşturur ve minimum malzeme israfıyla karmaşık şekillerin oluşturulmasına olanak tanır. Geleneksel yöntemlerle neredeyse imkansız olan, ancak AM ve düşük alaşımlı çelik tozu ile kolayca başarılabilen iç kanallara sahip karmaşık bir dişli oluşturduğunuzu hayal edin.

- Tasarım özgürlüğü: AM, geleneksel üretimin kısıtlamalarını ortadan kaldırarak mühendislerin daha önce imkansız olan karmaşık geometriler tasarlamasına olanak tanır. Güç için iç kafeslere sahip hafif yapıları veya gelişmiş performans için karmaşık soğutma kanallarına sahip parçaları düşünün.

- Kitlesel özelleştirme: AM, özelleştirilmiş parçaların küçük partiler halinde üretilmesini sağlayarak prototipleme, düşük hacimli üretim çalışmaları ve hatta kişiselleştirilmiş tıbbi implantlar oluşturmak için idealdir.

İşte düşük alaşımlı çelik tozunun çeşitli endüstrilerdeki bazı uygulamalarını gösteren bir tablo:

| Endüstri | Uygulama | Spesifik Düşük Alaşımlı Çelik Tozu | Avantajlar |

|---|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, iniş takımı bileşenleri, hafif yapısal parçalar | 17-4PH, CM24 | Yüksek mukavemet/ağırlık oranı, yüksek sıcaklıklarda mükemmel mekanik özellikler |

| Otomotiv | Dişliler, krank milleri, bağlantı çubukları, fren bileşenleri | AISI 42CrMo4, 20MnCr5 | Yüksek mukavemet, iyi yorulma direnci, aşınma direnci |

| Tıbbi | Diş implantları, cerrahi aletler, protezler | 316L | Mükemmel korozyon direnci, biyouyumluluk |

| Petrol & Gaz | Kuyu içi aletler, vanalar, basınçlı kaplar | CM24 | Yüksek mukavemet, yüksek sıcaklıklarda sürünme direnci |

| Takımlama | Kalıplar, kalıplar, zımbalar | GLTech AM300, Hoeganaes DM20 | Takım uygulamaları için iyi bir mukavemet, süneklik ve tokluk dengesi |

| Tüketim Malları | Spor malzemeleri bileşenleri, bisiklet parçaları, ateşli silah bileşenleri | Uygulamaya bağlı olarak çeşitli | Tasarım özgürlüğü, hafifletme yetenekleri |

Belirli bir uygulamada performansı optimize etmek için doğru düşük alaşımlı çelik tozunun seçilmesinin çok önemli olduğunu unutmamak gerekir. İstenen mukavemet, korozyon direnci ve basılabilirlik gibi faktörlerin tümü bir rol oynar. İşte düşük alaşımlı çelik tozu seçerken dikkat edilmesi gereken bazı önemli hususları özetleyen bir tablo:

| Faktör | Açıklama | Örnek |

|---|---|---|

| Güç | Malzemenin kırılmadan gerilime dayanma kabiliyeti | AISI 42CrMo4, krank milleri gibi yüksek mukavemetli uygulamalar için iyi bir seçimdir. |

| Sertlik | Malzemenin kalıcı çentiklenmeye karşı direnci | Bir çelik tozuna molibden eklenmesi sertleşebilirliğini artırabilir. |

| Sertlik | Malzemenin kırılmadan önce enerjiyi absorbe etme yeteneği | GLTech AM300, çeşitli uygulamalar için iyi bir mukavemet ve tokluk dengesi sunar. |

| Korozyon direnci | Malzemenin paslanmaya ve bozulmaya karşı dayanıklılığı | 316L, kimyasallara ve tuzlu suya karşı yüksek direnç gerektiren uygulamalar için idealdir. |

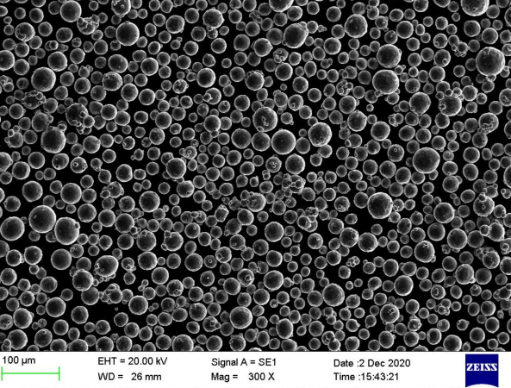

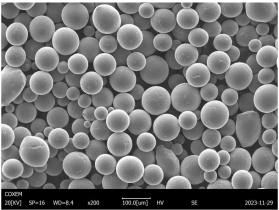

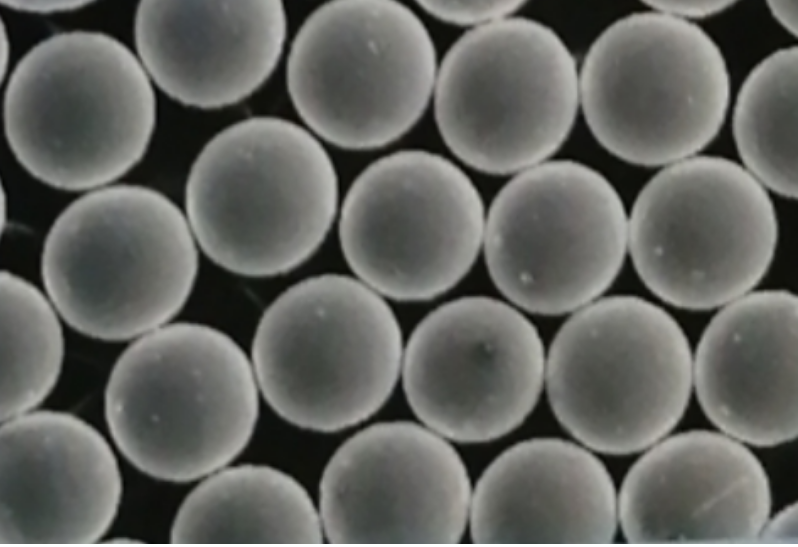

| Yazdırılabilirlik | AM işlemi sırasında tozun ne kadar iyi aktığı ve kaynaştığı | Küresel şekle ve tutarlı partikül boyutuna sahip tozlar genellikle daha iyi basılabilirlik sunar. |

Birçok saygın tedarikçi geniş bir ürün yelpazesi sunmaktadır düşük alaşimli çeli̇k tozlarifiyatları spesifik bileşim ve partikül boyutuna bağlı olarak değişmektedir. İşte referansınız için bazı önemli tedarikçileri listeleyen bir tablo (fiyat bilgilerinin değişebileceğini ve doğrudan tedarikçiden alınması gerektiğini unutmayın):

| Tedarikçi | Web sitesi | Ürünler |

|---|---|---|

| Höganäs AB | https://www.hoganas.com/en/ | AM için geniş bir yelpazede düşük alaşımlı çelik tozları |

| Carpenter Katmanlı Üretim | https://www.carpentertechnology.com/additive-manufacturing | Zorlu uygulamalar için birinci sınıf düşük alaşımlı çelik tozları |

| Extrude Hone Corporation | https://www.extrudehone.com/ | Çeşitli AM uygulamaları için düşük alaşımlı çelik tozları |

| AP Toz Şirketi | https://www.allpowderpaints.com/ | Düşük alaşımlı çelik kaliteleri de dahil olmak üzere AM için metal tozları |

Artıları ve Eksileri Düşük Alaşımlı Çelik Tozu aM'de

Her malzeme gibi, AM'deki düşük alaşımlı çelik tozunun da kendine özgü avantajları ve sınırlamaları vardır:

Avantajları:

- Yüksek mukavemet/ağırlık oranı: Düşük alaşımlı çelik tozu, nispeten düşük bir ağırlığı korurken mükemmel mukavemet elde edebilir, bu da onu ağırlık azaltmanın kritik olduğu havacılık bileşenleri gibi uygulamalar için ideal hale getirir. Bir uçak kanadı düşünün - uçuş stresini kaldırabilmesi için inanılmaz derecede güçlü, ancak aynı zamanda optimum yakıt verimliliği için hafif olması gerekir. AM'deki düşük alaşımlı çelik tozu bu hassas dengeyi sağlamaya yardımcı olur.

- Tasarım özgürlüğü: Daha önce de belirtildiği gibi, AM geleneksel üretim kısıtlamalarını ortadan kaldırır. Düşük alaşımlı çelik tozu ile mühendisler daha önce mümkün olmayan karmaşık geometriler tasarlayabilirler. Bu da güç için iç kafeslere sahip hafif yapılardan, motorlarda daha iyi ısı dağılımı için karmaşık soğutma kanallarına sahip parçalara kadar her alanda inovasyona kapı açıyor.

- Malzeme verimliliği: Düşük alaşımlı çelik tozu ile AM, talaşlı imalat gibi geleneksel yöntemlere kıyasla malzeme israfını en aza indirir. Karmaşık bir dişliyi yekpare bir çelik bloktan oyduğunuzu düşünün - önemli miktarda malzeme hurda olarak ortaya çıkar. AM, yalnızca gerekli miktarda toz kullanarak parçaları katman katman oluşturarak daha sürdürülebilir ve uygun maliyetli bir yaklaşım sağlar.

- Kitlesel özelleştirme: AM, özelleştirilmiş parçaların küçük partiler halinde üretilmesine olanak tanır. Bu, düşük alaşımlı çelik tozunu prototip oluşturma, özel aletler ve kalıplar oluşturma ve hatta bir hastanın anatomisine mükemmel şekilde uyan kişiselleştirilmiş tıbbi implantlar üretmek için ideal hale getirir.

Eksileri:

- Maliyet: AM teknolojisi sürekli gelişip daha uygun fiyatlı hale gelirken, düşük alaşımlı çelik tozu AM, yüksek hacimli üretim çalışmaları için hala geleneksel üretimden daha pahalı olabilir. Bunun nedeni tozun kendisinin, AM makinelerinin ve genel sürecin maliyeti gibi faktörlerdir.

- Yüzey pürüzlülüğü: AM ile basılan parçalar, geleneksel olarak işlenen bileşenlere kıyasla biraz daha pürüzlü bir yüzeye sahip olabilir. Ancak, gerektiğinde daha pürüzsüz bir yüzey elde etmek için parlatma veya işleme gibi işlem sonrası teknikler kullanılabilir.

- Sınırlı malzeme seçimi: AM için mevcut düşük alaşımlı çelik tozlarının çeşitliliği artmakla birlikte, hala geleneksel çelik üretimi için mevcut seçenekler kadar geniş değildir. Bu durum, benzersiz malzeme özelliklerinin gerekli olabileceği belirli sektörlerdeki uygulamaları sınırlayabilir.

- Süreç kontrolü: AM'nin başarısı düşük alaşimli çeli̇k tozu büyük ölçüde uygun proses kontrol parametrelerine dayanır. Lazer gücü, tarama hızı ve toz yatağı sıcaklığı gibi faktörlerin tümü, nihai parçada istenen mekanik özelliklerin elde edilmesinde çok önemli bir rol oynar.

SSS

Düşük alaşımlı çelik tozu ile ilgili sıkça sorulan bazı soruları (SSS) burada bulabilirsiniz:

S: AM için kullanılabilecek farklı düşük alaşımlı çelik tozu türleri nelerdir?

C: Her biri farklı özellikler için özel olarak tasarlanmış belirli bir bileşime sahip çok çeşitli düşük alaşımlı çelik tozları mevcuttur. Bazı yaygın türler arasında yüksek mukavemet ve korozyon direnci için 17-4PH, iyi sertleşebilirlik için 4140 ve mükemmel korozyon direnci için 316L bulunur.

S: AM'de geleneksel çeliğe kıyasla düşük alaşımlı çelik tozu kullanmanın avantajları nelerdir?

C: Düşük alaşımlı çelik tozu, minimum atıkla net şekle yakın üretim, karmaşık geometriler için tasarım özgürlüğü ve küçük seri üretim için toplu özelleştirme yetenekleri dahil olmak üzere çeşitli avantajlar sunar.

S: AM'de düşük alaşımlı çelik tozu kullanmanın bazı sınırlamaları nelerdir?

C: Bazı sınırlamalar arasında yüksek hacimli geleneksel üretime kıyasla potansiyel olarak daha yüksek maliyetler, biraz daha pürüzlü yüzey kaplamaları ve geleneksel çelik üretimine kıyasla sınırlı malzeme seçimi yer almaktadır.

S: Düşük alaşımlı çelik tozu ile yapılan parçalar ne kadar güçlüdür?

C: Düşük alaşımlı çelik tozu, özel bileşim ve işleme parametrelerine bağlı olarak çok yüksek mukavemet seviyelerine ulaşabilir.

S: Hangi endüstriler AM'de düşük alaşımlı çelik tozu kullanıyor?

C: Düşük alaşımlı çelik tozu, havacılık, otomotiv, medikal, petrol ve gaz, takım ve hatta tüketim malları dahil olmak üzere çeşitli endüstrilerde uygulama alanı bulmaktadır.

Sonuç olarak, düşük alaşımlı çelik tozu, eklemeli üretimin manzarasını dönüştüren devrim niteliğinde bir malzemedir. Güç, çok yönlülük ve tasarım özgürlüğünün benzersiz kombinasyonu, çeşitli sektörlerde inovasyon için kapılar açıyor. AM teknolojisi gelişmeye devam ettikçe ve maliyetler daha rekabetçi hale geldikçe, düşük alaşımlı çelik tozunun daha da geniş bir şekilde benimsenmesini ve karmaşık, yüksek performanslı parçalar için potansiyeliyle üretimin geleceğini şekillendirmesini bekleyebiliriz.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) Which low alloy steel powders are most popular for AM vs. MIM and why?

- AM (LPBF/BJ/DED): 17-4PH, 4140/42CrMo4, 20MnCr5, and 316L-like variants for corrosion-critical uses due to good printability, sphericity, and established parameters. MIM: 4605, 17-4PH, 4340/4140 given fine PSD (5–20 μm) and mature debind/sinter data.

2) What powder characteristics matter most for Low Alloy Steel Powder in AM?

- Sphericity (>0.93), tight PSD (e.g., 15–45 μm for LPBF; 20–80 μm for BJ), low oxygen/nitrogen (O ≤0.06 wt%, N ≤0.03 wt% typical), low satellites, good Hall flow and tap density to ensure spreadability and density.

3) How do heat treatments differ among common low alloy grades after AM?

- 17-4PH: solution + aging (e.g., H900–H1150). 4140/42CrMo4: quench and temper to target hardness/toughness. 20MnCr5: case hardening/carburizing for wear. Parameters depend on as-built microstructure and desired properties.

4) Can water-atomized low alloy steel powders be used for binder jetting?

- Yes, with post-spheroidization, deoxidation, and narrow classification. Many BJ lines use engineered WA + spheroidized powders to lower cost while maintaining sinterability.

5) What drives cost for Low Alloy Steel Powder in AM?

- Atomization route (gas/plasma > water), PSD yield (fine cuts cost more), certification level (medical/aero premiums), commodity surcharges (Ni, Mo, Cr), and logistics. Reuse strategies and argon recovery can lower effective $/kg.

2025 Industry Trends: Low Alloy Steel Powder

- Cost stabilization via gas recirculation: Argon recovery and optimized gas-to-metal ratios cut utility costs by 15–35% for GA powders.

- BJ + MIM convergence: Shared debind/sinter cells and standardized COAs accelerate qualification of 20MnCr5/4140 parts.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and storage humidity increasingly required in RFQs.

- Surface integrity focus: Standardized shot peen/electropolish and heat-treat recipes to meet fatigue targets in gears and drivetrain parts.

- Sustainability metrics: Suppliers report CO2e/kg and recycled content; buyers include ESG criteria in supplier scoring.

2025 KPI Snapshot for Low Alloy Steel Powder (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (GA, 15–45 μm) | 0.92–0.95 | 0.94–0.97 | Improved nozzles/classification |

| Oxygen (wt%) low alloy steels | 0.06–0.10 | 0.04–0.08 | Better inert handling |

| Hall flow (s/50 g) | 22–30 | 20–26 | ASTM B213 |

| Tap density (g/cm³) | 3.6–4.2 | 3.8–4.4 | PSD tuning |

| LPBF relative density (as-built) | 99.0–99.5% | 99.3–99.8% | Parametre optimizasyonu |

| Argon use reduction | - | 15–35% | Recirculation systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; MPIF/ASTM material specs; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Carburized 20MnCr5 LPBF Gears with Enhanced Fatigue (2025)

Background: An EV drivetrain supplier needed lightweight gears with high contact fatigue resistance.

Solution: Used gas-atomized Low Alloy Steel Powder (20MnCr5, D50 ≈ 32 μm, O = 0.05 wt%); LPBF parameter set targeting 99.6% density; post-build stress relief, carburize + quench/temper; micro-shot peen.

Results: Bending fatigue limit +18% vs wrought reference at equal mass; surface hardness 60–62 HRC with case depth 0.9–1.1 mm; NVH improved (gear whine −2.4 dB); scrap rate −22% after PSD tightening.

Case Study 2: Binder Jet 4140 with Inline Spheroidized WA Powder (2024)

Background: A hydraulics OEM sought lower-cost manifolds with adequate toughness.

Solution: Qualified water-atomized 4140 post-spheroidized powder (20–65 μm); catalytic debind, vacuum sinter + temper; selective machining on sealing faces.

Results: Powder cost −20% vs GA; sintered density 97.5–98.5%; impact energy +12% after temper optimization; leak rate <10−6 mbar·L/s after impregnation; lead time −30% vs machining billet.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Linking powder KPIs—PSD and O/N/H—to CT porosity and fatigue outcomes enables performance-based sourcing of Low Alloy Steel Powder.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Binder jetting of engineered low alloy steels is maturing, especially where shared sinter assets with MIM flatten costs for serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Consistent COAs to ISO/ASTM 52907 and ASTM data reporting frameworks shorten qualification for safety-critical drivetrain components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019/E1409/E1447 (O/N/H), process reporting (F3301)

https://www.astm.org/ - MPIF resources and material specs for powder metallurgy and low alloy steels

https://www.mpif.org/ - NIST AM‑Bench: Public datasets correlating powder, process, and performance

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for LPBF/BJ and MIM routes

https://senvol.com/database - OEM/supplier notes (e.g., Höganäs, Carpenter Additive, Sandvik) on low alloy steel powder selection, heat treat, and sintering best practices

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, a 2025 KPI table for low alloy steel powders, two recent case studies (LPBF 20MnCr5 gears; BJ 4140 manifolds), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM/MPIF specs update, major suppliers revise powder COA requirements, or new fatigue/corrosion datasets for low alloy AM grades are published.