AlSi10Mg tozu gri tozdur ve havacılık, otomotiv, endüstriyel ve amp; tıbbi alanda 3D baskı ve Katmanlı Üretim uygulamalarında yaygın olarak kullanılmaktadır.

Lazer eritme biriktirme teknolojisi, tel besleme veya toz besleme olabilen bir tür lazer metal katkılı üretim teknolojisidir. Avantajı, yoğun yapı, ince taneler, düzgün bileşim ve mükemmel performansın yanı sıra onarım ve kaplamaya da uygulanabilmesidir. Şu anda, titanyum alaşımları, süper alaşımlar ve diğer alaşımlar üzerinde lazerle eritme biriktirme araştırması iyi bir ilerleme kaydetmiştir, ancak alüminyum alaşımlarında, alüminyum alaşımlarının lazerle eritme biriktirme araştırması, yüksek termal iletkenlik, alüminyum alaşımlarının yüksek lazer yansıması nedeniyle hala çok sınırlıdır.

Truer R & D departmanı, AlSi10Mg'nin seçilen lazer eritme (SLM) teknolojisi üzerine bazı araştırmalar yaptı ve sonuçlar, SLM AlSi10Mg parçalarının gerilme mukavemetinin ısıl işlemden sonra 300MPa'ya, hatta 406MPa'ya kadar ulaşabileceğini gösterdi. Bazı araştırmacılar lazer kaynağının AlSi10Mg biriktirilmiş parçaların özellikleri üzerinde büyük bir etkisi olduğunu bulmuştur.

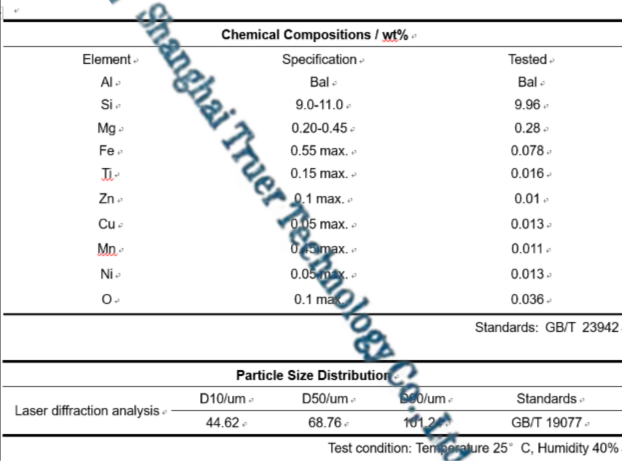

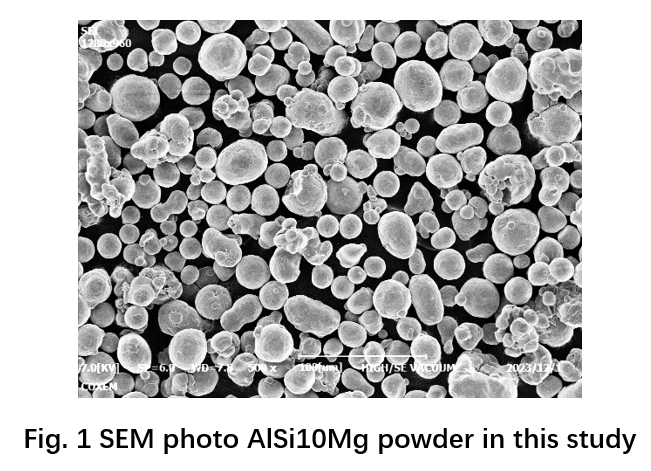

Bu çalışmada Truer tarafından üretilen AlSi10Mg tozunun kimyasal bileşimi & partikül boyutu (45-105um) Tablo 1'de gösterilmiştir. Ve SEM fotoğrafı Şekil 1'de gösterilmiştir.

Tablo 1 Bu çalışmada kullanılan AlSi10Mg tozunun kimyasal bileşimi ve partikül boyutu

Bu deneyde kullanılan lazer eritme biriktirme sistemi IPG fiber lazer, GTV toz besleyici, argon dolum odasıdır. Lazer eritme ve biriktirme sürecinde, odaklanmış nokta 5 mm'dir ve odak dışı noktanın çapı yaklaşık 0,6 mm'dir. Test lazer tozu 920W, tarama yönü tek yönlü, tarama hızı 1,2 m / dak, toz besleme hızı 3,6 g / dak ve her katmanın biriktirme yüksekliği 0,42 mm idi. Kalınlığı 2 mm olan tek bir duvar numunesi hazırlandı. Daha sonra parçaların gözenekliliği ve mekanik özellikleri analiz edildi.

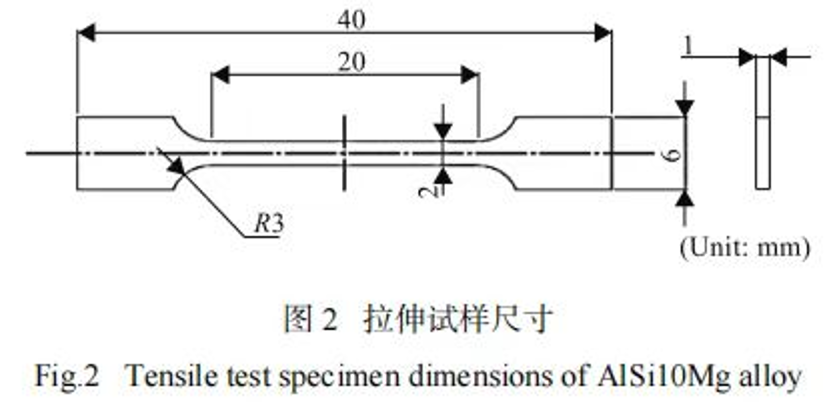

Şekil 2, mekanik özellik testi için numunenin boyutlarını göstermektedir.

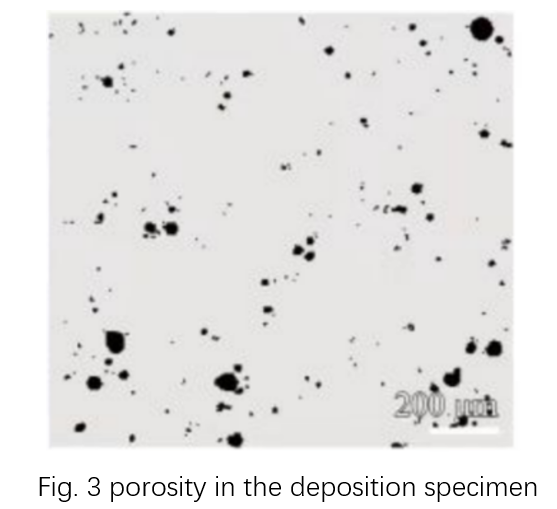

Numunenin yoğunluğu Arşimet yöntemiyle 2.66g/cm3 olarak test edilirken, döküm halindeki AlSi10Mg alaşımının yoğunluğu 2.68g/cm3'tür ve dökümün .3'üne göredir.

Bu testte, argon dolu haznede belirli bir miktarda oksijen içeriği yer almıştır. Bu yüzden mikroyapı Şekil 3'te gösterilen bazı gözeneklilikler göstermiştir.

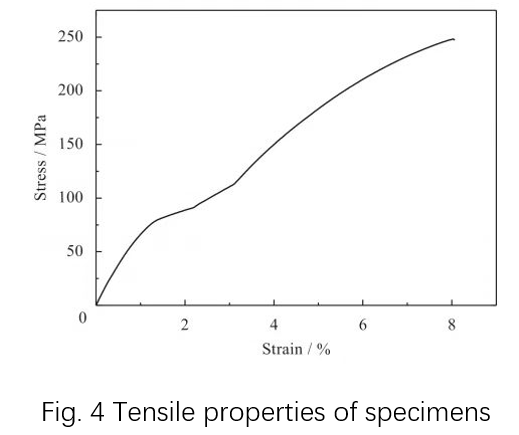

Çekme testinde, çekme eğrisi Şekil 4'te gösterildiği gibi elde edilmiştir. Çekme mukavemeti 248MPa ve uzama %6.2'dir.

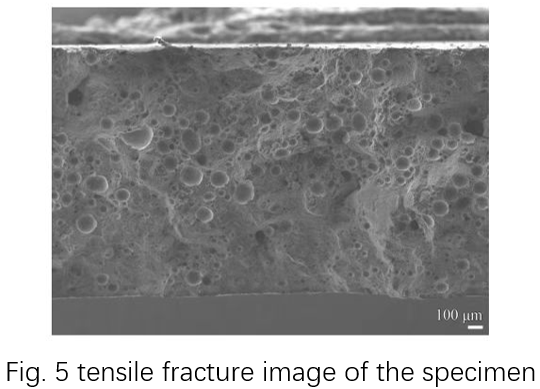

Çekme numunesinin kırılma morfolojisi Şekil 5'te gösterilmektedir. Çatlak ilerlemesinin gözeneklilik ve gözeneklilik arasındaki ince duvar boyunca genişleme eğiliminde olduğu görülebilir.

Bu nedenle, alüminyum alaşımının lazer eritme biriktirme katkılı üretiminin, AlSi10Mg biriktirme parçalarının gerilme mukavemetini daha iyi artıran iç gözenek kontrolünü sağlamak için argon dolu bir oda ortamında gerçekleştirilmesi önerilir.

Bazı araştırmacılar, AlSi10Mg biriktirme parçalarının yüksek mekanik özelliklerinin ana nedeninin, biriktirme durumunda oluşan çok ince Alfa Al ikincil dendritleri olduğu sonucuna varmıştır.

Odadaki oksijen içeriğinin sıkı kontrolünün, AlSi10Mg lazer eritme biriktirme katkılı üretim parçalarının mekanik özelliklerini iyileştirmenin anahtarı olduğu sonucuna varılabilir.