Giriş

Inconel 625 toz olağanüstü özellikleri ve çok yönlü uygulamaları nedeniyle çeşitli endüstrilerde oldukça aranan bir malzemedir. Bu makale, Inconel 625 tozunun dünyasına girerek, özelliklerini, üretim sürecini, avantajlarını, uygulamalarını ve sınırlamalarını inceliyor. Havacılık, kimyasal işleme, petrol ve gaz veya deniz mühendisliği ile ilgileniyorsanız, Inconel 625 tozu kullanmanın faydalarını ve hususlarını anlamak, projelerinizin başarısını büyük ölçüde etkileyebilir.

Inconel 625 Tozu Nedir?

Inconel 625 tozu, korozyona, yüksek sıcaklıklara ve oksidasyona karşı olağanüstü direnciyle tanınan nikel bazlı bir süper alaşımdır. Olağanüstü mekanik ve kimyasal özelliklere sahip bir malzeme ile sonuçlanan, nikel, krom, molibden ve diğer alaşım elementlerinin hassas bir karışımından oluşur. Inconel 625'in toz formu, karmaşık geometrilerin ve karmaşık tasarımların elde edilebildiği katmanlı imalat (3B baskı) gibi üretim süreçlerinde benzersiz avantajlar sunar.

Inconel 625 Tozunun Özellikleri

Korozyon Direnci

Inconel 625 tozunun en belirgin özelliklerinden biri, korozyona karşı olağanüstü direncidir. Deniz suyu, asitler ve alkaliler dahil olmak üzere çeşitli aşındırıcı ortamlarda mükemmel performans sergiler. Bu özellik, onu sert kimyasallara veya aşındırıcı maddelere maruz kalmayı içeren uygulamalar için popüler bir seçim haline getirir.

Yüksek Sıcaklık Dayanımı

Inconel 625 tozu, yüksek sıcaklıklarda bile mukavemetini ve bütünlüğünü korur. Önemli bir deformasyon veya mekanik özellik kaybı olmadan aşırı ısı koşullarına dayanabilir. Bu özellik, bileşenlerin çalışma sırasında aşırı sıcaklıklara dayanması gereken havacılık gibi endüstrilerde çok önemlidir.

Oksidasyon Direnci

Inconel 625 tozundaki alaşım elementleri, olağanüstü oksidasyon direncine katkıda bulunur. Bu özellik, malzemenin yüksek sıcaklıklarda bile oksidasyona ve ölçeklenmeye karşı direnmesini sağlar. Sonuç olarak, gaz türbinleri ve eşanjörler gibi oksidasyonun önemli bir risk oluşturduğu ortamlarda yaygın olarak kullanılır.

Inconel 625 Tozunun Uygulamaları

Havacılık ve Uzay Endüstrisi

Inconel 625 tozu, özellikle uçak motoru bileşenlerinin imalatında havacılık endüstrisinde yaygın olarak kullanılmaktadır. Mükemmel yüksek sıcaklık ve korozyon direnci özellikleri, onu türbin kanatları, yanma odaları ve egzoz sistemleri için uygun hale getirir. Toz formu, azaltılmış teslim süreleriyle karmaşık ve hafif bileşenlerin üretilmesini kolaylaştırır.

Kimyasal İşleme

Kimyasal işleme tesislerinde, Inconel 625 tozu, çok çeşitli aşındırıcı kimyasallara karşı direnci nedeniyle oldukça değerlidir. Reaktörler, vanalar ve borular gibi agresif maddelere maruz kalmanın yaygın olduğu ekipmanlarda kullanılır. Malzemenin güvenilirliği ve uzun ömürlülüğü, gelişmiş güvenliğe ve azaltılmış bakım maliyetlerine katkıda bulunur.

Petrol ve Gaz Endüstrisi

Petrol ve gaz endüstrisi, Inconel 625 tozunu, zorlu açık deniz ve karasal ortamlara dayanma yeteneği nedeniyle yaygın olarak kullanır. Kuyu altı bileşenleri, kuyu başı vanaları ve boru sistemleri gibi ekipmanlarda kullanılır. Malzemenin klorür kaynaklı gerilme korozyon çatlağına ve çukurlaşmaya karşı direnci, onu bu uygulamalar için ideal bir seçim haline getirir.

Gemi Makineleri Mühendisliği

Inconel 625 tozu, deniz suyu korozyonuna ve biyofouling'e karşı mükemmel direnci nedeniyle deniz mühendisliği uygulamaları için çok uygundur. Pervaneler, miller ve vanalar gibi bileşenlerde kullanılır. Malzemenin yüksek mukavemeti ve dayanıklılığı, zorlu deniz koşullarında güvenilir performans sağlar.

Inconel 625 Tozunun Üretim Süreci

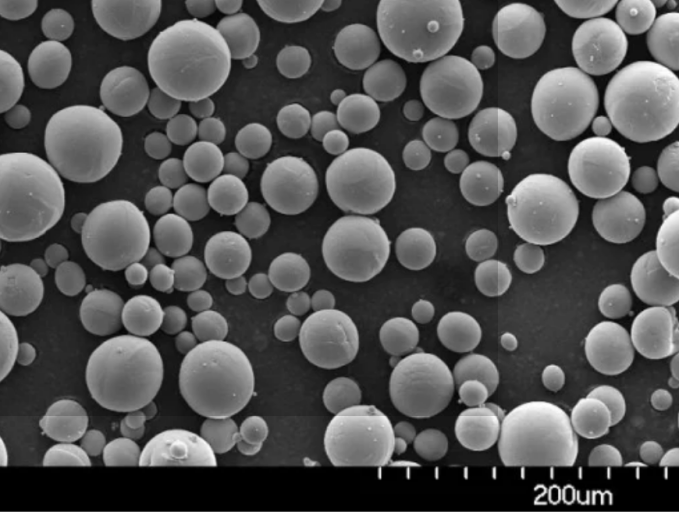

Inconel 625 tozunun üretim süreci tipik olarak, erimiş Inconel 625 alaşımının ince toz parçacıkları oluşturmak üzere hızla soğutulduğu atomizasyonu içerir. Bu atomize toz daha sonra istenen parçacık boyutu dağılımını elde etmek ve akışkanlığı artırmak için eleme, karıştırma ve sıkıştırma gibi daha fazla işleme tekniklerinden geçebilir. Elde edilen toz daha sonra katmanlı imalat, toz metalurjisi ve termal sprey kaplamalar dahil olmak üzere çeşitli üretim yöntemlerinde kullanıma hazırdır.

Inconel 625 Tozu Kullanmanın Avantajları

Üstün Mukavemet ve Dayanıklılık

Inconel 625 tozu, zorlu çalışma koşullarına dayanmasını sağlayan olağanüstü mukavemet ve dayanıklılık sunar. Yüksek çekme mukavemeti ve yorulmaya karşı direnci, onu güvenilirliğin her şeyden önemli olduğu kritik uygulamalar için uygun hale getirir.

Çok Yönlülük

Inconel 625 tozunun çok yönlülüğü, farklı üretim teknikleri kullanılarak işlenebilme yeteneğinde yatmaktadır. 3B baskı, toz metalurjisi veya termal püskürtme olsun, bu malzeme çeşitli üretim yöntemlerine iyi uyum sağlar ve karmaşık ve özelleştirilmiş bileşenlerin oluşturulmasını sağlar.

Maliyet-Etkililik

Inconel 625 tozunun ilk maliyeti diğer malzemelere kıyasla daha yüksek olsa da, uzun vadeli maliyet etkinliği belirgin hale gelir. Malzemenin mükemmel korozyon ve oksidasyon direnci, bakım gereksinimlerini en aza indirir ve ekipmanın hizmet ömrünü uzatarak sonuçta işletme maliyetlerini azaltır.

Zorluklar ve Sınırlamalar

Inconel 625 tozu sayısız avantaja sahip olmasına rağmen, dikkate alınması gereken bazı zorluklar ve sınırlamalar vardır. Malzemenin yüksek sertliği, uygun takımlama ve teknikler gerektiren işleme işlemleri sırasında zorluklar yaratabilir. Ek olarak, Inconel 625 tozunun maliyeti, bütçe kısıtlamaları olan belirli uygulamalar için sınırlayıcı bir faktör olabilir. Inconel 625 tozunun belirli projelerde kullanımını düşünürken bu faktörleri değerlendirmek esastır.

Sonuç

Inconel 625 tozu, üstün korozyon direnci, yüksek sıcaklık mukavemeti ve oksidasyon direncine sahip olağanüstü bir malzemedir. Çok yönlülüğü ve mükemmel mekanik özellikleri, onu havacılık, kimyasal işleme, petrol ve gaz ve deniz mühendisliği gibi endüstrilerde oldukça aranan hale getirir. Mühendisler ve tasarımcılar, Inconel 625 tozunun özelliklerini, uygulamalarını, üretim sürecini ve avantajlarını anlayarak, projeleri için bilinçli kararlar verebilir, gelişmiş performans ve güvenilirlik elde edebilirler.

SSS

Inconel 625 tozu yüksek sıcaklık uygulamaları için uygun mudur? Evet, Inconel 625 tozu mükemmel yüksek sıcaklık mukavemeti sergiler ve önemli bir deformasyon veya mekanik özellik kaybı olmadan aşırı ısı koşullarına dayanabilir.

Inconel 625 tozunu yaygın olarak hangi endüstriler kullanır? Inconel 625 tozu, havacılık, kimyasal işleme, petrol ve gaz ve deniz mühendisliği gibi endüstrilerde uygulama alanı bulur.

Inconel 625 tozu korozyona karşı dayanabilir mi? Evet, Inconel 625 tozu korozyona karşı oldukça dayanıklıdır ve deniz suyu ve asidik maddeler gibi aşındırıcı ortamlardaki uygulamalar için uygundur.

Inconel 625 tozunun üretim süreci nedir? Inconel 625 tozu tipik olarak, erimiş Inconel 625 alaşımının ince toz parçacıkları oluşturmak üzere hızla soğutulduğu atomizasyon yoluyla üretilir.

Inconel 625 tozu kullanmakla ilgili zorluklar nelerdir? Inconel 625 tozu kullanmanın zorlukları arasında, yüksek sertliği nedeniyle işleme sırasında zorluklar ve diğer malzemelere kıyasla daha yüksek maliyet yer alır.

Frequently Asked Questions (FAQ)

1) What particle-size distribution is recommended for LPBF with Inconel 625 powder?

- Most LPBF systems run 15–45 μm (D10–D90). Narrow bands (20–40 μm) improve flowability, reduce spatters, and support >99.8% relative density when parameters are tuned.

2) How do oxygen and nitrogen levels affect properties of Inconel 625 builds?

- Elevated O and N increase oxide inclusions and porosity, reducing ductility and fatigue life. Typical feedstock specs target O ≤ 0.03–0.06 wt% and N ≤ 0.02 wt% for aerospace-grade powder per ISO/ASTM 52907 guidance.

3) Which atomization methods are preferred for high-integrity Inconel 625 powder?

- Gas atomization (argon/nitrogen), EIGA (crucible-free), and PREP are common. EIGA/PREP offer excellent cleanliness and sphericity; GA offers scale and cost advantages with good PSD control.

4) Can recycled Inconel 625 powder be reused safely in AM?

- Yes, with controls: sieve after each build, monitor PSD shift, satellites, flow rate (Hall/Carney), and chemistry (O, N, H). Many workflows blend 20–50% virgin powder and cap reuse at 6–10 cycles, depending on QA results.

5) What post-processing is typical for LPBF Inconel 625 parts?

- Stress relief (e.g., 870–980°C/1–2 h), HIP to close internal porosity, machining/electropolishing for surface finish, and solution anneal when needed. Validate heat treatments against AMS 5666/5665 where applicable.

2025 Industry Trends for Inconel 625 Powder

- Qualification acceleration: Broader adoption of ISO/ASTM 52907 and ASTM F3571 workflows reduces time-to-qualification for new 625 powders and machines.

- Multi-laser scaling: 8–12 laser LPBF platforms with synchronized stitching improve throughput for 625 by 20–35% without density penalties.

- In-situ control: Coaxial melt pool sensing with AI feedback cuts lack-of-fusion and hot cracking risk, stabilizing mechanicals across large build plates.

- Sustainability: Closed-loop inert powder handling extends reuse cycles to 8–12 with minimal chemistry drift; more sites implement argon reclamation.

- Cost stabilization: Ni/Mo price volatility moderates; regional atomizers expand capacity, keeping premium 625 GA powder around mid-2020s levels.

2025 Snapshot: Powder and Process Benchmarks (Inconel 625 for LPBF)

| Metrik | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| Powder price (USD/kg, GA) | 70–110 | 75–115 | Stable despite energy costs; expanded regional atomization. Sources: Wohlers 2025, industry quotes |

| Sphericity (aspect ratio) | 0.92–0.96 | 0.94–0.98 | Improved atomization and sieving. OEM datasheets |

| Flowability (Hall, s/50 g) | 16–22 | 15–19 | Fewer satellites via process tuning. ASTM B213 testing |

| Oxygen content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; closed-loop reuse. ISO/ASTM 52907 |

| Achievable density (%) | 99.5–99.8 | 99.6–99.9 | AI-assisted scan control. Peer-reviewed LPBF studies |

| Reuse cycles before virgin blend | 3–6 | 6–10 | With PSD and chemistry QA. AM CoE guidance |

| Build rate vs 2023 | - | +20–35% | Multi-laser, higher scan speeds. OEM app notes |

Key references:

- ISO/ASTM 52907:2023 (Metal powder characterization for AM)

- ASTM F3571 (Additive manufacturing of stainless and nickel alloys—qualification)

- NIST AM-Bench datasets and LPBF validation studies

- Wohlers Report 2025 market insights

Latest Research Cases

Case Study 1: AI-Driven Melt Pool Control for Large-Format LPBF Inconel 625 (2025)

Background: An aerospace tier-1 scaling 625 ducting on a 12-laser LPBF platform saw stitch-line porosity and tensile scatter.

Solution: Integrated coaxial sensors and real-time parameter modulation (power/speed/hatch) with adaptive contour remelting; tightened powder QA per ISO/ASTM 52907.

Results: Porosity reduced from 0.40% to 0.09%; UTS rose from 810 to 845 MPa with improved elongation (35%→39%); scrap -28%; validated 8 reuse cycles with O held ≤0.05 wt%. Sources: OEM application note; in-house QA aligned to ASTM F3571.

Case Study 2: Gas-Atomized vs EIGA Inconel 625 Powder for Corrosion-Critical Components (2024)

Background: A chemical processing OEM compared GA and EIGA 625 powders for LPBF pump impellers exposed to chloride-rich media.

Solution: Built identical geometries; HIP; solution anneal; corrosion tested per ASTM G48 and electrochemical methods; tracked inclusions via SEM/EDS.

Results: Both achieved >99.7% density; EIGA showed ~15% fewer oxide inclusions and slightly lower pitting current density; GA offered 8–12% lower material cost and better availability. Decision: Use EIGA for highest corrosion-critical parts; GA for noncritical flow hardware. Source: Company white paper; third-party lab report.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For Inconel 625, consistent powder characterization—oxygen, nitrogen, flow, and PSD per ISO/ASTM 52907—often outweighs incremental laser power increases for achieving robust density.”

Source: NIST AM workshops and publications (https://www.nist.gov/) - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Multi-laser synchronization and validated stitch strategies are crucial to preserve isotropy and fatigue strength in 625 across large build areas.”

Source: Academic talks and AM conference proceedings (https://www.utwente.nl/) - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “Round-robin datasets in 2025 are compressing qualification timelines for nickel superalloy powders by aligning material allowables with process windows.”

Source: ASTM AM CoE updates (https://amcoe.astm.org/)

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization methods for AM feedstocks

https://www.iso.org/standard/78974.html - ASTM F3571 and related nickel alloy AM standards

https://www.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for LPBF validation

https://www.nist.gov/ambench - Senvol Database: Machines, materials (including Inconel 625 powder) and specs

https://senvol.com/database - Wohlers Report 2025: Market trends for metal AM and nickel superalloys

https://wohlersassociates.com/ - Safety and handling: HSE guidance on metal powder hazards and ATEX

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal modeling), pyAM (parameter sweeps) for tuning 625 LPBF parameters

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 trend snapshot with data table, two current case studies, expert insights with sources, and a curated tools/resources list aligned to ISO/ASTM guidance.

Next review date & triggers: 2026-02-28 or earlier if ISO/ASTM/AMS standards update, multi-laser LPBF OEMs release new 625 parameter sets, or Ni/Mo price swings impact powder availability/pricing.