Bakır alaşım tozu endüstriler genelinde imalat ve yüzey mühendisliği için çok yönlü bir malzemeyi temsil eder. Bu kılavuz, çeşitli bakır tozu türleri, bileşimleri, temel özellikleri, üretim yöntemleri, kaplamalarda kullanım, presleme, enjeksiyon kalıplama, fiyatlandırma ve tedarikçi ayrıntıları hakkında kapsamlı bir genel bakış sağlar.

Bakır Alaşımlı Toz Nedir?

Bakır alaşım tozu, mikroskobik partikül seviyesinde çinko, kalay, alüminyum, nikel, silikon, krom vb. gibi diğer elementlerle birleştirilmiş bakırdan oluşur. Karıştırma, termal/elektriksel iletkenlik, korozyon direnci, aşınma koruması, sertlik gibi malzeme güçlerini dengeler ve bunları son kullanım durumu özelliklerine göre uyarlar.

Bakır alaşımını değerli kılan temel özellikler:

- Yüksek termal ve elektriksel iletkenlik

- Korozyon direnci

- Darbe ve aşınma direnci

- Özelleştirilebilir mekanik özellikler

- Lehimlenebilirlik

- Toz metalürjisi ile üretilebilirlik

Bakırın ikincil metallerle ayarlanması, otomotiv, denizcilik, elektronik, savunma ve daha birçok sektörde saf bakır ve pirinç tozunun ötesinde seçenekleri genişletir.

Bakır Alaşımlı Toz Bileşimi

Bakır alaşımlarının binlerce potansiyel kombinasyonu ve oranı vardır. Bazı yaygın alaşımlar ve elementel yapıları şunlardır:

| Alaşım Tipi | Ana Bileşenler |

|---|---|

| Pirinç | Bakır + Çinko |

| Bronz | Bakır + Kalay + Çinko |

| Bakır-Nikel | Bakır + Nikel |

| Cupronickel | Bakır + Nikel + Manganez |

| İskandinav Altın | Bakır + Çinko + Alüminyum + Kalay |

Eser elementler demir, kurşun, fosfor, grafit veya magnezyum gibi bazı alaşımlarda da bulunabilir. Saflık seviyelerinin belirlenmesi kirleticileri filtreler.

Alaşım kaliteleri yüzdeleri tanımlar – örneğin CuZn30 bakır, çinko anlamına gelir. Değişen oranlar uygulama ihtiyaçlarına göre sertliği, mukavemeti, erime noktalarını ve iletkenliği ayarlar.

Bakır Tozu Alaşımlarının Temel Özellikleri

Bakır alaşım parçacıkları değerli özellikler gösterir:

| Mülkiyet | Katkı |

|---|---|

| Elektriksel iletkenlik | Verimli termal dağılım aşırı ısınmayı önler |

| Termal iletkenlik | Hızlı ısı transferi çalışma sıcaklıklarını korur |

| Korozyon direnci | Hava koşullarına ve atmosfere maruz kalmaya karşı dayanıklıdır |

| Antimikrobiyal nitelikler | Doğal biyostatik yüzey aktivitesi mikropları azaltır |

| Gürültü sönümleme | Titreşimleri ve ses enerjisini emer |

| İşlenebilirlik | Demir alaşımlarından daha yumuşak, imalatı daha kolay |

| Sürtünme direnci | Kaygan yüzeyler arasında kayganlığı korur |

| Kıvılcım direnci | Yanıcı maddelerin etrafındaki tutuşma riskini azaltır |

Değişen element oranları, tuzlu deniz ortamlarından yüksek voltaj devrelerine kadar uygulama zorluklarını karşılamak için gerilme mukavemeti, erime noktası, platabilite ve manyetizma gibi özellikleri ayarlar.

Bakır Alaşımlı Toz Üretim

Bakır alaşımı tozu için ticari üretim yöntemleri şunları içerir:

| Yöntem | Detaylar | Parçacık Boyutları |

|---|---|---|

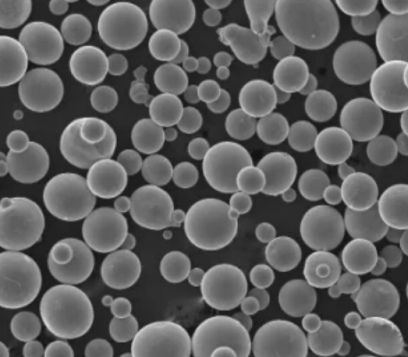

| Atomizasyon | Erimiş metal akışı hızla soğuyan küçük damlacıklara dönüşür | 5μm ila 150μm |

| Karbonil | Kimyasal reaksiyon saf metali partiküller üzerinde biriktirir | 1μm ila 15μm |

| Valsli Değirmen | Metalin sıkıştırılması ve düz pullar halinde öğütülmesi | 100 gözenekli pullar (~150μm) |

| Elektroliz | Anot metali çözülür ve elektrolitik olarak katot üzerine biriktirilir | Geniş dağılımlar |

Bu teknikler, endüstri kullanımları arasında özelleştirilebilen kontrollü boyut dağılımlarına sahip ince küresel, pul pul veya düzensiz partiküller üretir. İlave tavlama, kırma, ayırma, eleme hassas partikül boyutları ve saflık elde edilmesini sağlar.

Yerinde alaşımlama bileşen metal tozunun formüle göre karıştırılmasını, ardından sıkıştırma, 3D baskı veya enjeksiyon kalıplama yoluyla net şekilli bileşenler halinde birleştirilmesini gerektirir. Bu, daha küçük ölçeklerde özel karışımlara ihtiyaç duyulan lojistiği basitleştirir.

Bakır Tozu Alaşımlarının Uygulamaları

Bakır alaşım tozunun başlıca endüstriyel kullanım alanları şunlardır:

| Uygulama | Detaylar |

|---|---|

| Yüzey Kaplamaları | Termal sprey kaplamalar, PVD, kaynak telleri |

| Burç ve Yatak | Yağsız kayganlık, gömülebilirlik |

| Sert Lehim Alaşımları | Metaller, seramikler için birleştirme maddeleri |

| Enjeksiyon Kalıplı Parçalar | Ağ şeklindeki küçük bileşenler |

| Pres ve Sinter Parçaları | Yapısal burçlar, kılavuzlar, manşonlar |

| 3D Baskı Filamentleri | Yazıcılar için özelleştirilebilir sınıflar |

| EMI Koruması | Elektronikte sinyal netliği |

| Elmas Aletler | Bağlayıcı matris, kesmeye yardımcı olur |

Bakır alaşımlarının benzersiz termal, elektriksel ve mekanik özellikleri, ağır makinelerdeki sürtünmeyi azaltmaktan gelişmiş elektroniklerde ısı alıcıları sağlamaya kadar kritik ihtiyaçlara hizmet eder.

Bakır Alaşımlı Toz Özellikleri

Bakır tozu alaşımlarını karakterize eden temel parametreler:

| Öznitelik | Tipik Değerler |

|---|---|

| Partikül şekilleri | Küresel, düzensiz, pul pul |

| Boyutlar | 1 mikron ila 150 mikron |

| Boyut dağılımı | 10 μm'nin altındaki yüzde, 53 μm vb. |

| Görünür yoğunluk | Yaklaşık 2-4 g/cm3 |

| Musluk yoğunluğu | Malzeme yoğunluğunun yaklaşık 'ine kadar |

| Akış hızları | Yatış açısı < 40° |

| Oksit içeriği | < %3 hedef |

| Kirlenme sınırları | < Bileşim olarak %1 |

Boyut dağılımlarının, saflık seviyelerinin, partikül geometrisinin, görünür yoğunlukların ve akış hızlarının belirtilmesi, belirli üretim süreci gereksinimlerine göre uyarlanmış üretim çalışmalarında performansın tekrarlanabilirliğini sağlar.

Bakır Alaşımlı Toz Fiyatlandırması

Bakır alaşımlı partiküller için fiyat etkenleri şunlardır:

- Baz metal piyasa fiyatları

- Saflık dereceleri

- Hassas alaşım oranları

- Özel kompozisyonlar

- Partikül boyutları ve dağılımları

- Sipariş hacimleri ve parti büyüklükleri

| Tip | Fiyat Aralığı |

|---|---|

| Bakır Tozu | 5 $ – lb başına 15 $ |

| Pirinç Tozu | $6 – lb başına $25 |

| Bronz Tozu | $6 – lb başına $30 |

| Bakır Nikel Tozu | 15$ – lb başına 50$ |

Fiyatlandırma aynı zamanda üretim yöntemine de bağlıdır – atomizasyon daha maliyetlidir, ancak örneğin eklemeli üretim için uygun olan çok küresel, saflaştırılmış tozlar verir. Fiyatlandırma nüanslarını daha fazla açıklamak için burada gereken Saat veya içerik gibi tüm parametreleri ölçün.

Bakır Alaşımlı Tozların En İyi Tedarikçileri

| Tedarikçiler | Konum | Notlar |

|---|---|---|

| Metal Tozları Makinaları | BIRLEŞIK KRALLIK | Çok çeşitli bronz, pirinç, bakır tozları |

| ACuPowder | ABD | Bakır nikel, kalay alaşımları |

| Shanghai CNPC | Çin | Pirinç, bronz, krom bakır tozları |

| Hoganas | İsveç | Lehimleme, yüzey mühendisliği alaşımları |

Bu büyük, yerleşik toz metal işleri tedarikçileri, küresel pazarlarda belirli üretim tekniklerine ve bileşen performans gereksinimlerine uygun, özelleştirilebilir bileşimler ve partikül özelliklerinin yanı sıra standart katalog alaşımları sunmaktadır.

Bakır Alaşımlı Toz – Artıları ve Eksileri

Bakır partiküllerin avantajları:

- Yüksek elektrik ve ısı iletkenliği

- Korozyon direnci uzun ömürlülüğü korur

- Antimikrobiyal özellikleri biyofouling'i önler

- Çelik alaşımlarından daha yumuşak, kolayca üretilebilir

- Eşleşen yüzeylere karşı sürtünmeyi azaltır

- İstenen özellikler için özelleştirilebilir oranlar

Bakır tozu ile ilgili dezavantajlar şunlardır:

- Genellikle rakip alaşımlardan daha ağırdır

- Malzeme maliyeti çelik veya alüminyumdan daha fazladır

- Küçük partikül boyutlarında oksidasyon riskleri

- Estetik için daha ağır son işlem ihtiyaçları

- EPA eşiklerinin üzerindeki yoğunluklarda su organizmalarını etkiler

316L paslanmaz çelik veya alüminyum gibi alternatiflere karşı bütünsel yaşam döngüsü maliyetlerini anlamak, hedef uygulamalarda kullanımda uzun vadeli değer ile faydalı güçleri dengeler.

SSS

S: Hangi yaygın bakır alaşımlı tozlar mevcuttur?

C: Pirinç, bronz, bakır-nikel ve Nordik altın, elektriksel, korozyon direnci ve mekanik özellikleri dengeleyen yaygın olarak üretilen alaşımları temsil eder.

S: Bakır tozu için tipik partikül boyutları nelerdir?

C: Partikül, MIM presleme için uygun 1 mikron tozdan, termal sprey için kullanılabilen 120 mesh pulcuklara kadar geniş bir aralığa yayılır.

S: Bakır alaşımlı tozun maliyeti ne kadar?

C: Fiyatlandırma, basit bakır için 5-15$/lb'den, baz metal fiyatları, saflık, üretim yöntemi ve sipariş hacimleri tarafından yönlendirilen daha egzotik kombinasyonlar için 50$/lb'ye kadar değişir.

S: Özel bakır alaşımlı tozları nereden satın alabilirim?

C: Makin, Hoganas ve ACuPowder gibi büyük toz metal işleri tedarikçileri, yaygın katalog kalitelerini tedarik etmenin yanı sıra özel partikül üretimi de sağlar.

S: Bakır tozlarını kullanırken hangi güvenlik önlemleri gereklidir?

C: Gereksinimler, diğer baz metal tozlarına benzer - toz soluma risklerini kontrol etmek için havalandırma, statik kıvılcımları önlemek için topraklanmış ekipman, kontaminasyon koruması için onaylı toz maskeleri ve eldivenler.

daha fazla 3D baskı süreci öğrenin

Additional FAQs on Copper Alloy Powder

1) Which copper alloy powder should I choose for high-conductivity thermal management?

Cu–Cr–Zr and Cu–Ni–Si alloys balance conductivity with strength. For maximum conductivity, high‑Cu bronzes or OFHC‑derived copper powders are preferred; for higher softening resistance, Cu–Cr–Zr is common.

2) Can copper alloy powder be used for additive manufacturing (AM)?

Yes. Gas/plasma‑atomized spherical powders with PSD D10–D90 ≈ 15–45 μm are used in laser PBF; green/blue lasers improve absorption for pure Cu. Binder jetting with fine Cu or bronze powders followed by H2 sinter/HIP is increasingly used for larger, lower‑cost parts.

3) How do zinc and tin contents impact performance in brass and bronze powders?

Higher Zn in brass increases strength but reduces corrosion resistance in chlorides; Sn in bronze improves wear and corrosion resistance but lowers conductivity. Tailor content to prioritize either conductivity or durability.

4) What are best practices to limit oxidation in copper alloy powder?

Specify low O2 content (often <0.3 wt% for AM‑grade bronzes; stricter for pure Cu), store in dry inert conditions, minimize exposure during handling, and consider reducing heat treatments (H2/vacuum) before sinter/print.

5) Do copper alloy powders provide antimicrobial performance?

Yes, many Cu‑rich surfaces inactivate bacteria and some viruses rapidly. Validate efficacy per ISO 22196 or EPA protocols; note that surface finish, alloying additions, and oxide state affect kill rates.

2025 Industry Trends for Copper Alloy Powder

- AM-ready copper feedstocks: Wider availability of spherical Cu and Cu‑alloy powders with low oxygen for LPBF; blue/green lasers standard on premium platforms.

- Power electronics cooling: Cu–alloy lattice heat exchangers and vapor chamber interfaces for SiC/GaN modules scale in production.

- EMI/EMC growth: Binder‑jetted Cu–Sn and Cu–Ni housings used for lightweight shielding with corrosion resistance.

- Sustainable sourcing: Higher recycled copper content with material passports and EPDs demanded by OEMs.

- Process integration: Hybrid routes (AM preforms + forging/HIP) deliver conductivity with improved mechanical properties.

| 2025 Metric (Copper Alloy Powder/AM/PM) | Typical Range/Value | Why it matters | Kaynak |

|---|---|---|---|

| LPBF density (spherical Cu/Cu–alloy, post‑HIP) | 98.5–99.8% | Near‑wrought properties for heat exchangers | OEM app notes; peer‑reviewed AM studies |

| Conductivity (LPBF pure Cu, HIP, blue/green laser) | 70–90% IACS | Motor coils and cold plates | Materials datasheets; lab reports |

| Binder‑jetted Cu/Cu‑alloy final density (sinter/HIP) | 95–99% | Large, lower‑cost shielding and housings | Vendor case data |

| Typical LPBF PSD for Cu/Cu‑alloys | D10–D90 ≈ 15–45 μm | Recoating and melt stability | ISO/ASTM 52907 |

| Indicative price (AM‑grade spherical Cu‑alloys) | $12–$40/kg (brass/bronze); $20–$80/kg (Cu–Cr–Zr, Cu–Ni–Si) | Budgeting and sourcing | Supplier quotes/market trackers |

| Oxygen content (AM‑grade Cu) | ≤0.10 wt% O (target) | Limits porosity/oxidation | OEM specs; ASM references |

Authoritative references and further reading:

- ISO/ASTM 52907 (AM feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- ASM Handbook: Copper and Copper Alloys: https://www.asminternational.org

- NIST AM resources and data: https://www.nist.gov

- EPA antimicrobial copper information: https://www.epa.gov

Latest Research Cases

Case Study 1: LPBF Cu–Cr–Zr Cold Plate with Conformal Micro‑Channels (2025)

Background: A power electronics OEM needed high‑conductivity cold plates compatible with SiC modules, with low warp and stable flatness.

Solution: Used spherical Cu–Cr–Zr powder (15–45 μm) on a blue‑laser LPBF system; platform preheat, optimized scan vectors; post‑HIP and aging to restore strength; nickel flash on sealing lands.

Results: 21% lower thermal resistance vs. machined Cu baseplate, flatness maintained within 30 μm after 1,000 thermal cycles (−40 to 150°C), leak‑tight at 10 bar; cost per part reduced 18% at series rate.

Case Study 2: Binder‑Jetted Bronze EMI Housings for Avionics (2024)

Background: An avionics supplier sought corrosion‑resistant, conductive housings with reduced machining.

Solution: Binder jetting fine bronze powder; debind, H2 sinter, selective HIP; chromate‑free passivation for salt‑fog durability.

Results: 96–98% density, shielding effectiveness improved by 8–12 dB (10 MHz–1 GHz) vs. aluminum baseline; 30% lead‑time reduction; passed 500 h ASTM B117 salt fog without red rust.

Expert Opinions

- Prof. Alan Luo, Professor of Materials Science and Engineering, The Ohio State University

Key viewpoint: “Cu–Cr–Zr and Cu–Ni–Si offer the best compromise between conductivity and softening resistance for thermal hardware produced from copper alloy powder.” - Dr. Katharina Müller, Head of Surface Engineering, Fraunhofer IFAM

Key viewpoint: “Surface state—oxide chemistry and roughness—governs both corrosion and antimicrobial efficacy on Cu‑alloy parts; post‑treatments must be tuned to the alloy and use case.” - Dr. Brent Stucker, AM Standards Contributor and Industry Executive

Key viewpoint: “Wavelength‑optimized lasers and robust powder specifications have turned copper alloy powder into a production‑grade AM feedstock for heat exchangers and EMI components.”

Citations for expert profiles:

- The Ohio State University: https://www.osu.edu

- Fraunhofer IFAM: https://www.ifam.fraunhofer.de

- ASTM AM Center of Excellence: https://amcoe.org

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907 (feedstock testing), 52910 (DFAM)

- ASTM B214/B212 (sieve/flow), B923 (density), B846 (PM terminology)

- Design and simulation

- Ansys Icepak/Mechanical for electronics cooling and structural checks: https://www.ansys.com

- COMSOL Multiphysics (Heat Transfer, AC/DC): https://www.comsol.com

- nTopology for lattice cold plates and conformal channels: https://ntop.com

- Powder QC and processing

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database for AM machines/materials: https://senvol.com/database

- HIP and heat‑treat services: https://www.bodycote.com

- Antimicrobial and corrosion guidance

- EPA antimicrobial copper resources: https://www.epa.gov

- ASTM B117 (salt fog) and ISO 22196 (antibacterial activity) references

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trends with metric table and sources, two recent copper alloy powder case studies, expert viewpoints with credible affiliations, and a practical tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, major OEMs release new blue/green‑laser Cu AM datasets, or copper alloy powder pricing/availability shifts >10% QoQ.