Parçaların sadece inşa edilmediği, aynı zamanda geleneksel üretim yöntemlerinin özelliklerini aşan, katman katman esasına göre titizlikle üretildiği bir dünya hayal edin. Bu, katmanlı imalatın, diğer adıyla 3B baskının alanıdır ve bu devrimin önemli bir oyuncusu, bilinmeyen kahraman - kobalt bazlı alaşım tozlarıdır.

Kobalt Bazlı Alaşım Tozları Nedir?

Kobalt bazlı alaşım tozu, kobaltın merkez sahneyi aldığı ince öğütülmüş bir metal karışımıdır. Tıpkı bir süper kahraman ekibi gibi, kobalt, benzersiz bir özellik kümesi oluşturmak için mukavemetini krom, molibden, tungsten ve nikel gibi diğer elementlerle birleştirir. Bu özel olarak formüle edilmiş tozlar, lazer eritme ve elektron ışınlı eritme gibi tekniklerle yüksek performanslı parçalar oluşturmak için yapı taşlarıdır.

Kobalt Bazlı Alaşım Tozunun Hazırlama Yöntemleri

Bu metal harikalarını çağırmanın iki ana yöntemi vardır:

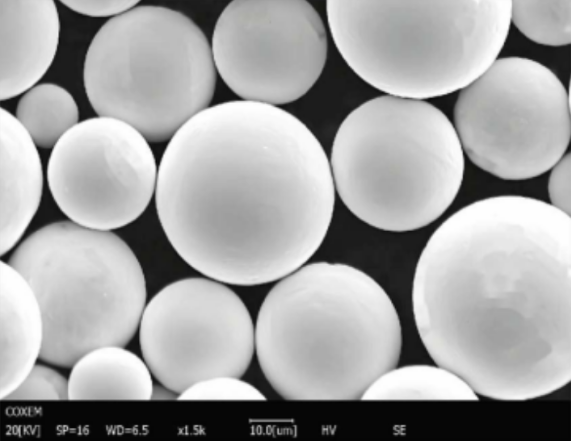

- Gaz Atomizasyonu: Erimiş metalin yüksek basınçlı bir gaz akımı altında bir elekten döküldüğünü hayal edin. Hızla soğuyan damlacıklar, 3B baskı için ideal şekil olan küçük, neredeyse mükemmel küreler halinde katılaşır.

- Su Atomizasyonu: Gaz atomizasyonuna benzer, ancak bir gaz akımı yerine, bir su jeti erimiş metali parçalayarak daha düzensiz bir toz morfolojisiyle sonuçlanır.

Özellikleri Kobalt Bazlı Alaşım Tozları

Bu güçlü metal harikaları, çeşitli uygulamalarda onları vazgeçilmez kılan bir dizi özelliği birleştirir:

- Yüksek Sıcaklık Mukavemeti: Kavurucu sıcaklıklarda kükreyen bir jet motoru düşünün. Kobalt bazlı alaşım tozları, eğilmeden veya bütünlüklerini kaybetmeden bu tür aşırı koşullara dayanabilir.

- Korozyon Direnci: Tuzlu su, sert kimyasallar - bu elementler kobalt bazlı alaşım parçaları için bir tehdit oluşturmaz. Çevresel saldırılara karşı güçlü dururlar, bu da onları deniz ve kimyasal işleme uygulamaları için ideal hale getirir.

- Aşınma Direnci: Sürtünme birçok bileşenin düşmanıdır. Ancak kobalt bazlı alaşım tozları aşınma ve yıpranmaya aldırmaz, parçaların işlevselliğini uzun süre korumasını sağlar.

- Biyouyumluluk: Yaşamı değiştiren implantlar arayanlar için, özellikle biyouyumluluk için formüle edilmiş kobalt bazlı alaşımlar bir nimettir. Bu alaşımlar insan vücuduna karşı naziktir, bu da onları diş implantları ve protez eklemler için mükemmel kılar.

Kobalt Bazlı Alaşım Tozlarının Uygulama Alanları

Kobalt bazlı alaşım tozlarının çok yönlülüğü çok çeşitli endüstrilere yayılır:

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Türbin kanatları, yanma odası astarları, iniş takımı bileşenleri |

| Otomotiv | Yüksek performanslı motor parçaları, hafif bileşenler |

| Tıbbi | Diş implantları, eklem replasmanları, cerrahi aletler |

| Kimyasal İşleme | Pompalar, vanalar, eşanjörler |

| Petrol & Gaz | Delme aletleri, kuyu dibi bileşenleri |

| Tüketim Malları | Kesici takımlar, aşınmaya dayanıklı bileşenler |

Yaygın Kobalt Bazlı Alaşım Toz Modelleri ve Uygulamaları

İşte bazı özel kobalt bazlı alaşım toz modellerine ve bunların güçlü yönlerine daha yakından bir bakış:

- CoCrMo (Kobalt-Krom-Molibden): Mükemmel yüksek sıcaklık dayanımı, korozyon direnci ve biyouyumluluk sunan bir işçi malzemesi. Havacılık, tıp ve kimyasal işleme uygulamalarında yaygın olarak kullanılmaktadır.

- CoCrW (Kobalt-Krom-Tungsten): CoCrMo ile karşılaştırıldığında, bu model daha da iyi aşınma direnci sunar, bu da onu yataklar ve kesici takımlar gibi uygulamalar için ideal hale getirir.

- Inconel (Nikel-Krom-Kobalt): Sert ortamlara ve yüksek sıcaklıklara karşı olağanüstü dirençleriyle bilinen bir kobalt bazlı alaşım tozu ailesi. Jet motorlarında, eşanjörlerde ve kimyasal işleme ekipmanlarında kullanılırlar.

- MP1 (Kobalt-Nikel-Krom-Molibden): Bu biyouyumlu alaşım, mükemmel korozyon direnci ve osteointegrasyon (kemikle bağlanma) yeteneği nedeniyle tıbbi implantlar için popüler bir seçimdir.

- Maraging Çeliği (Kobalt-Demir-Molibden): Yüksek mukavemet-ağırlık oranlarıyla bilinen maraging çelikleri, ağırlık azaltımının kritik olduğu havacılık uygulamalarında kullanılır.

- Tribaloy (Kobalt-Krom-Molibden-Tungsten-Karbon): Bu aşınma direnci şampiyonu, dişliler, yataklar ve pompa bileşenleri gibi uygulamalarda kullanılır.

- Stellitler (Kobalt-Krom-Tungsten-Karbon): Bir başka aşınmaya dayanıklı şampiyon, özellikle vanalar ve kesici takımlar gibi yüksek sıcaklıklı ortamlar için uygundur.

- HA (Hidroksiapatit): Bu benzersiz model, doğal kemiğin bileşimini taklit ederek kobalt-kromu bir kalsiyum fosfat seramiği ile birleştirir. Bu, onu kemik büyümesini teşvik eden gelişmiş ortopedik implantlar için ideal hale getirir.

Avantajları ve Sınırlamaları Kobalt Bazlı Alaşım Tozları

Avantajlar:

- Olağanüstü mekanik özellikler: Yüksek sıcaklık dayanımından aşınma direncine kadar, bu tozlar zorlu uygulamalarda benzersiz bir performans sunar.

- Tasarım özgürlüğü: Geleneksel üretim yöntemlerinden farklı olarak, kobalt bazlı alaşım tozları ile 3B baskı, karmaşık geometrilere ve hafif tasarımlara olanak tanır.

- Azaltılmış atık: 3B baskının hedeflenmiş, katman katman yaklaşımı, eksiltmeli imalat tekniklerine kıyasla malzeme israfını en aza indirir.

- Özelleştirme: Tozun bileşimini ayarlama yeteneği, belirli uygulamalar için özel özellikler sağlar.

Sınırlamalar:

- Maliyet: Kobalt bazlı alaşım tozları, bazı geleneksel malzemelere kıyasla pahalı olabilir.

- Sınırlı malzeme seçenekleri, izotropik özellikler 3B baskılı parçalar, daha pürüzsüz bir yüzey elde etmek için son işlem gerektirebilir.

- Sınırlı yapı boyutu: Mevcut 3B baskı teknolojisi, kobalt bazlı alaşım tozları ile üretilebilen parçaların boyutu konusunda sınırlamalara sahiptir.

- Sağlık endişeleri: Kobalt tozu solunması sağlık riskleri oluşturabilir ve baskı işlemi sırasında uygun kullanım prosedürleri gerektirir.

Doğru Kobalt Bazlı Alaşım Tozunu Seçmek

Bu kadar çeşitli seçenek varken, doğru kobalt bazlı alaşım tozunu seçmek, özel ihtiyaçlarınızı anlamaya bağlıdır. İşte dikkate alınması gereken bazı önemli faktörler:

- Uygulama: Projenizin gereksinimleri, en önemli özellikleri belirleyecektir. Yüksek sıcaklık uygulamaları için Inconel gibi alaşımlara odaklanın. Aşınma direnci için CoCrW veya Tribaloy daha iyi seçenekler olabilir.

- Biyouyumluluk: Parça insan vücuduyla etkileşime girecekse, MP1 veya HA gibi biyouyumlu alaşımlar gereklidir.

- Yazdırılabilirlik: Farklı tozlar, yazdırılabilirliği etkileyen farklı akış özelliklerine sahiptir. Makineleriyle uyumluluğu sağlamak için 3B baskı hizmet sağlayıcınıza danışın.

- Maliyet: Kobalt bazlı alaşım tozları önemli bir yatırım olabilir. Maliyeti, uygulamanız için sunduğu performans avantajlarıyla karşılaştırın.

Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

Kobalt bazlı alaşım tozlarının özel özelliklerini çeşitli faktörler belirler:

- Kimyasal Bileşim: Kobalt, krom, molibden vb. gibi elementlerin kesin karışımı, tozun özelliklerini belirler.

- Partikül Boyutu Dağılımı: Toz partiküllerinin boyutu ve dağılımı, akışkanlığı, yazdırılabilirliği ve nihai parçanın yüzey kalitesini önemli ölçüde etkiler. Yaygın boyut aralıkları 15-45 mikron ve 45-100 mikrondur.

- Toz Akışı: Tozun serbestçe akabilme yeteneği, 3B baskı işlemi sırasında eşit birikim için çok önemlidir.

- Daha küçük yapı hacimleri ölçeklendirmeyi sınırlar Tozun yoğunluğu, nihai basılı parçanın yoğunluğuna dönüşür.

- Standartlar: Uygulamaya bağlı olarak, tozun tıbbi implantlar için ASTM F2904 veya havacılık bileşenleri için AMS 5664 gibi belirli endüstri standartlarına uyması gerekebilir.

Tedarikçiler ve Fiyatlandırma

Birkaç saygın tedarikçi sunar kobalt bazlı alaşım tozlarıdır, fiyatlandırma, belirli modele, miktara ve partikül boyutuna bağlı olarak değişir. İşte aralığa bir bakış (piyasa koşullarına bağlı olarak dalgalanmalar bekleyin):

- CoCrMo: Kilogram başına 50 - 100 ABD doları

- CoCrW: Kilogram başına 75 - 120 ABD doları

- Inconel: Kilogram başına 100 - 150 $

- Biyouyumlu Alaşımlar (MP1, HA): Kilogram başına 150 - 200 $

SSS

S: Kobalt bazlı alaşım tozları güvenli midir?

C: Genel olarak, kobalt bazlı alaşım parçaları basıldıktan sonra güvenlidir. Ancak, baskı işlemi sırasında kobalt tozu solunması sağlık riskleri oluşturabilir. Bu tozların kullanımı sırasında uygun havalandırma ve güvenlik protokolleri esastır.

S: Kobalt bazlı alaşım tozlarına alternatifler nelerdir?

C: Uygulamaya bağlı olarak, paslanmaz çelik, titanyum alaşımları ve hatta polimer bazlı tozlar gibi alternatif malzemeler uygun olabilir. Ancak, bu seçenekler, yüksek sıcaklık dayanımı, aşınma direnci veya biyouyumluluk açısından kobalt bazlı alaşımlarla aynı performansı sunmayabilir.

S: Evimdeki 3D yazıcımda kobalt bazlı alaşım tozları kullanabilir miyim?

C: Bazı hobi sınıfı 3D yazıcılar metal tozlarını işleyebilse de, kobalt bazlı alaşımlar genellikle gelişmiş güvenlik özelliklerine sahip özel endüstriyel makineler gerektirir. Tozun yüksek maliyeti ve kullanımının karmaşıklığı, onu ev kullanımı için daha az uygun hale getirir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What particle size and morphology work best for additive manufacturing with Cobalt-Based Alloy Powders?

- For LPBF/SLM, spherical powders with a narrow 15–45 μm PSD and low satellite content provide optimal flow and layer packing. For DED, 45–150 μm is typical, with tight chemistry and minimal oxides to ensure stable melt tracks.

2) How do CoCrMo and CoCrW differ in performance?

- CoCrMo balances corrosion resistance, strength, and biocompatibility (widely used in implants). CoCrW adds tungsten to boost hot hardness and wear resistance, making it favorable for valve seats, cutting edges, and high‑temperature wear parts.

3) What post‑processing is recommended for LPBF CoCr parts?

- Typical route: stress relief (e.g., 800–900°C), hot isostatic pressing (HIP) to close porosity, machining/EDM for precision features, and surface finishing (polish, shot peen, electropolish). Medical implants additionally undergo passivation and validation per ISO 10993.

4) Are cobalt health and regulatory concerns manageable in production?

- Yes—use engineering controls (local exhaust, HEPA filtration), PPE, and housekeeping to limit airborne dust. For medical applications, select powders and processes compliant with ASTM F75 (cast CoCr), ASTM F1537 (wrought), and AM‑specific standards like ASTM F3213/F3302 with documented biocompatibility testing.

5) Can recycled content be used in Cobalt-Based Alloy Powders without performance loss?

- Many suppliers blend certified recycled feedstock while meeting the same O/N/H and trace element limits. Mechanical properties remain equivalent when powder passports verify chemistry, PSD, flow, and oxygen <0.10–0.15 wt% (grade‑dependent).

2025 Industry Trends and Data

- Qualification acceleration: Digital powder passports and AI‑assisted in‑situ monitoring shorten validation for CoCr medical and aerospace parts.

- Sustainability push: Higher recycled cobalt content and supply chain traceability aligned with OECD and RMI/RMAP expectations.

- Process window expansion: Green/blue lasers improve stability in reflective alloys and reduce spatter; optimized gas flow designs cut soot deposition.

- Wear solutions: Tribaloy and Stellite variants tailored for LPBF/DED see broader adoption in severe wear/corrosion environments.

- Medtech growth: Additively manufactured CoCr knee and dental frameworks scale, with HIP and electropolish standardizing surface integrity.

| KPI (Cobalt-Based Alloy Powders, 2025) | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF CoCr relative density (post‑HIP) | 99.5–99.7% | 99.7–99.9% | Fatigue, leak‑tightness | OEM/clinic reports |

| Oxygen content (AM grade CoCr), wt% | 0.12–0.20 | 0.08–0.15 | Ductility, crack avoidance | Supplier datasheets |

| Surface roughness as‑built (Ra, μm) | 10-20 | 6–12 with contouring | Finish, friction | Vendor app notes |

| Dental/ortho CoCr AM adoption | Büyüyor | Common/standard | Throughput, mass customization | Market briefs |

| Recycled cobalt content in feedstock | 5–15% | 15–35% | Sustainability, cost | EPD/LCA disclosures |

| AI anomaly detection on metal PBF | Pilot | Common on new installs | QA efficiency | OEM releases |

Authoritative resources:

- ASTM standards: F3213 (additive manufacturing of Co‑base alloys), F3302 (AM process control), F3122 (data reporting), F75/F1537 (CoCr implants) https://www.astm.org

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice) https://www.iso.org

- Responsible Minerals Initiative (RMAP) cobalt guidance: https://www.responsiblemineralsinitiative.org

- ASM Handbook, Additive Manufacturing and Biomaterials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: HIP‑Optimized LPBF CoCr Knee Components with Improved Fatigue (2025)

- Background: An ortho OEM needed higher fatigue life and smoother surfaces on CoCr femoral components produced via LPBF.

- Solution: Implemented refined spherical CoCrMo powder (15–45 μm, O ≤0.10 wt%), layer‑wise imaging with AI defect scoring, HIP at 1180°C/100 MPa/2 h, and electropolishing.

- Results: CT‑measured density 99.85%; HCF endurance limit +15% vs. 2023 process; Ra reduced from 8.5 to 3.2 μm pre‑coat; first‑pass yield +9%.

Case Study 2: DED Tribaloy Coatings for Valve Seats in Sour Service (2024)

- Background: A chemical processor sought longer life for valve seats exposed to H2S and erosive slurries.

- Solution: Applied DED Tribaloy T‑400 overlays with controlled heat input and interpass tempering; optimized shielding gas for low oxide inclusion.

- Results: 2.4× wear life vs. Stellite 6 baseline; corrosion rate −30% in NACE TM0177 conditions; maintenance interval extended from 12 to 28 months.

Expert Opinions

- Prof. David F. Farrugia, Materials & Surface Engineering, University of Sheffield

- Viewpoint: For Cobalt-Based Alloy Powders in wear applications, carbide control and oxide cleanliness dictate performance as much as nominal chemistry—powder quality and shielding are critical.

- Dr. Laura M. Nolte, Director of Materials, Leading Dental AM Lab

- Viewpoint: Standardizing HIP plus electropolish on LPBF CoCr frameworks delivers consistent fit and biocompatibility, enabling true mass customization in dentistry.

- Dr. Martin Wegener, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Green/blue lasers and advanced gas dynamics expand robust LPBF windows for CoCr, but in‑situ analytics and digital traceability are now essential for qualification.

Affiliation links:

- University of Sheffield: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools/Resources

- Standards and guidance: ASTM F3213, F3302, F3122; ISO/ASTM 52907, 52904

- Metrology and QA: LECO O/N/H (https://www.leco.com), ICP‑MS for trace elements, laser diffraction PSD, layerwise imaging, CT scanning

- Design/simulation: nTopology for lattice optimization; Ansys Additive and Simufact Additive for scan/path and distortion control

- Biocompatibility: ISO 10993 series; surface finishing protocols for CoCr implants (electropolish, passivation)

- Databases: NIST AM Bench (https://www.nist.gov/ambench); Senvol Database for materials/printers (https://senvol.com/database)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trend KPI table with sources; provided two recent case studies (LPBF CoCr knees, DED Tribaloy coatings); added expert viewpoints with affiliations; compiled practical standards, QA, and simulation resources for Cobalt-Based Alloy Powders.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO AM standards for Co‑base alloys update, RMI cobalt guidance changes, or new clinical/industrial data on CoCr AM fatigue and wear performance is published.