Giriş

İmalat dünyasında, teknolojik gelişmeler mümkün olanın sınırlarını zorlamaya devam ediyor. Önemli ölçüde ilgi gören böyle bir yenilik, Metal Enjeksiyon Kalıplama (MIM) teknolojisidir. MIM teknolojisi karmaşık ve hassas parçalar oluşturmak için plastik enjeksiyon kalıplamanın çok yönlülüğ

MIM Teknolojisi Nedir?

Metal Enjeksiyon Kalıplama olarak da bilinen MIM teknolojisi, yüksek hassasiyet ve doğrulukla karmaşık metal parçaların üretilmesini sağlayan bir üretim sürecidir. İnce metal tozlarının, bir termoplastik bağlayıcı malzeme ile birleştirilerek bir besleme stoğu oluşturulmasını içerir. Bu besleme stoğu daha sonra plastik enjeksiyon kalıplamaya benzer şekilde bir kalıp boşluğuna enjekte edilir. Elde edilen parça, sırasıyla bağlayıcıyı çıkarmak ve metal parçacıkları birbirine kaynaştırmak için debinding ve sinterleme dahil olmak üzere bir dizi son işlem adımından geçer.

MIM Teknolojisi Nasıl Çalışır?

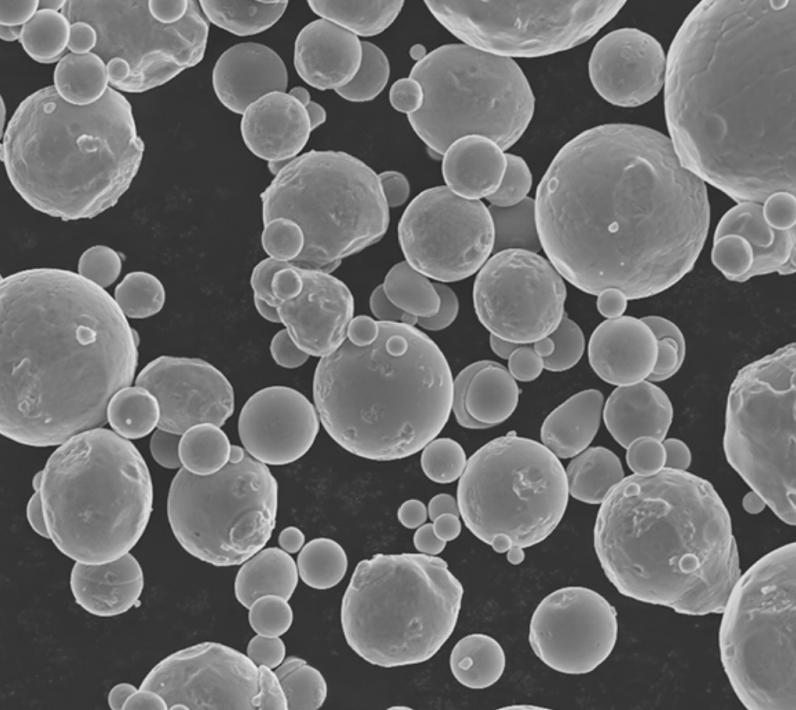

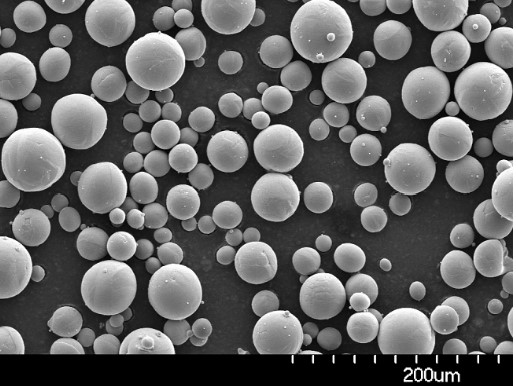

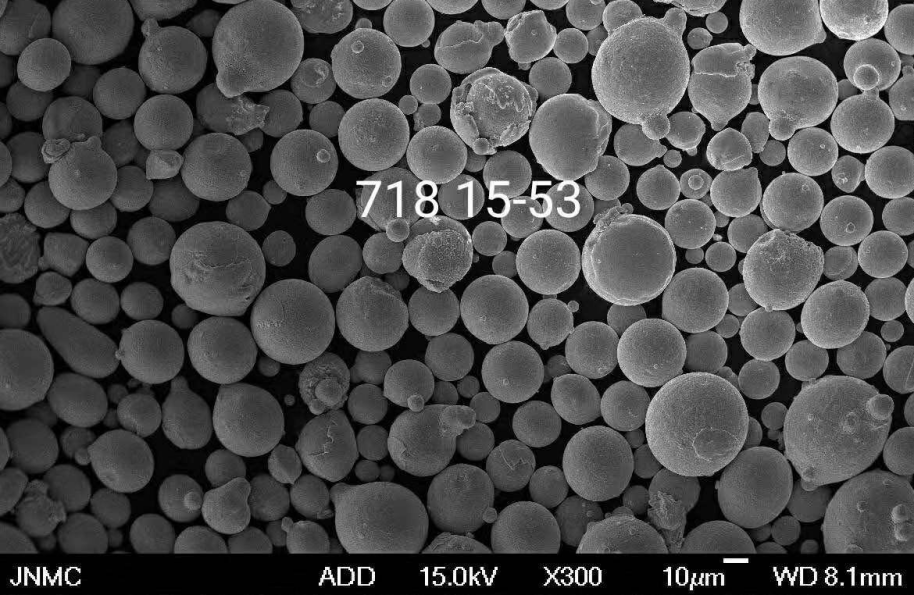

Hammadde Hazırlama

MIM sürecindeki ilk adım, besleme stoğunun hazırlanmasıdır. Tipik olarak 20 mikrometreden küçük ince metal tozları, bir termoplastik bağlayıcı malzeme ile karıştırılır. Bu karışım, homojenliği sağlamak için bir yoğurma veya ekstrüzyon işlemine tabi tutulur. Yaklaşık -70'lik yüksek bir metal yüklemesine sahip olan elde edilen besleme stoğu, kalıplama için hazırdır.

Kalıplama

Besleme stoğu hazırlandıktan sonra, özel kalıplama ekipmanı kullanılarak bir kalıp boşluğuna enjekte edilir. Kalıp, nihai parçanın istenen şeklini kopyalamak üzere tasarlanmıştır. Yüksek basınç altında, besleme stoğu kalıbı doldurur ve şeklini alır. Soğuduktan sonra, kalıp açılır ve hala bağlayıcıyı içeren yeşil parça çıkarılır.

Debinding

Kalıplama işleminden elde edilen yeşil parça, önemli miktarda bağlayıcı malzeme içerir. Bağlayıcıyı çıkarmak için, yeşil parça bir debinding işlemine tabi tutulur. Bu, termal veya solvent debinding yöntemleriyle yapılabilir. Termal debinding, parçayı, bağlayıcıyı kademeli olarak ortadan kaldırmak için dikkatlice kontrol edilen bir ısıtmaya tabi tutmayı içerir ve geride kahverengi parça adı verilen gözenekli bir yapı bırakır.

Sinterleme

Kahverengi parça daha sonra bir sinterleme işlemine tabi tutulur. Sinterleme, parçayı erime noktasının altında ancak metal parçacıkların difüzyonuna ve bağlanmasına neden olacak kadar yüksek bir sıcaklığa ısıtmayı içerir. Parçacıklar birbirine kaynaştıkça, parça büzülme ve yoğunlaşmaya uğrar ve sonuç olarak istenen mekanik özelliklere sahip, nihai, tamamen yoğun bir metal bileşeni elde edilir.

MIM Teknolojisinin Avantajları

MIM teknolojisi, geleneksel üretim yöntemlerine göre çeşitli avantajlar sunarak, onu çeşitli endüstriler için cazip bir seçim haline getirmektedir. Bazı önemli avantajlar şunlardır:

Karmaşık Geometriler

MIM teknolojisi, karmaşık iç özellikler, alt kesimler ve ince detaylar dahil olmak üzere karmaşık geometrilere sahip parçaların üretilmesini sağlar. Geleneksel üretim yöntemlerinde sıklıkla gerekli olan işleme veya montaj gibi maliyetli ikincil işlemlere olan ihtiyacı ortadan kaldırır.

Malzeme Çok Yönlülüğü

MIM teknolojisi, paslanmaz çelik, titanyum alaşımları, kobalt-krom alaşımları ve daha fazlası dahil olmak üzere çok çeşitli malzemeleri destekler. Bu çok yönlülük, üreticilerin mukavemet, korozyon direnci ve biyouyumluluk gibi faktörleri göz önünde bulundurarak, özel uygulamaları için en uygun malzemeyi seçmelerini sağlar.

Maliyet Verimliliği

Birden fazla üretim adımını tek bir işlemde birleştirerek, MIM teknolojisi, daha az işçilik, daha kısa üretim döngüleri ve minimum malzeme israfı açısından maliyet tasarrufu sağlar. Diğer üretim teknikleriyle sıklıkla ilişkilendirilen pahalı takımlara olan ihtiyacı ortadan kaldırır.

Yüksek Hassasiyet ve Doğruluk

MIM teknolojisi, sıkı toleranslara ve yüksek boyutsal doğruluğa sahip parçaların üretilmesini sağlar. Kalıpların kullanılması, tutarlılığı ve tekrarlanabilirliği sağlayarak güvenilir ve hassas bileşenler elde edilmesini sağlar.

Yüzey İşlemi

MIM parçaları, kalıplama işleminden doğrudan mükemmel yüzey kalitesine sahiptir ve ek parlatma veya finisaj işlemlerine olan ihtiyacı azaltır. Bu, istenen yüzey kalitesine ulaşmada zaman ve maliyet tasarrufu sağlar.

MIM Teknolojisinin Uygulamaları

MIM teknolojisinin çok yönlülüğü ve yetenekleri, onu çeşitli endüstrilerde uygulanabilir hale getirmektedir. Bazı önemli uygulamalar şunlardır:

Otomotiv Endüstrisi

MIM teknolojisi, şanzıman dişlileri, yakıt enjeksiyon nozulları ve sensörler gibi bileşenlerin üretimi için otomotiv endüstrisinde yaygın olarak kullanılmaktadır. Karmaşık şekiller üretme ve boyutsal doğruluğu koruma yeteneği, onu zorlu gereksinimleri olan otomotiv parçaları için ideal bir seçim haline getirmektedir.

Tıbbi ve Diş

Tıbbi ve diş alanlarında, MIM teknolojisi cerrahi aletler, ortodontik braketler, diş implantları ve diğer kritik bileşenleri üretmek için kullanılır. Biyouyumlu malzemelerle karmaşık ve özelleştirilmiş tasarımlar üretme yeteneği, bu uygulamalar için avantajlıdır.

Elektronik

MIM teknolojisi, konektörler, sensörler ve mikroelektromekanik sistemler (MEMS) üretilerek elektronik endüstrisinde hayati bir rol oynamaktadır. Hassas ve tekrarlanabilir üretim süreci, elektronik pazarının katı taleplerini karşılayan yüksek kaliteli bileşenler sağlar.

Ateşli Silahlar

MIM teknolojisi, tetikleyiciler, çekiçler ve şarjör parçaları gibi bileşenleri üretmek için ateşli silah üretiminde yaygın olarak kullanılmaktadır. Bu işlem, tutarlı kalite ve performansa sahip karmaşık ateşli silah parçalarının uygun maliyetli üretimini sağlar.

MIM Teknolojisinin Sınırlamaları ve Zorlukları

MIM teknolojisi sayısız avantaj sunarken, aynı zamanda belirli sınırlamalar ve zorluklarla da karşı karşıyadır. Bunlar şunları içerir:

Malzeme Seçimi

Başarılı MIM üretimi için uygun besleme stoğu malzemelerinin mevcudiyeti çok önemlidir. Tüm metaller MIM kullanılarak işlenemez ve seçimler geleneksel üretim yöntemlerine kıyasla bir miktar sınırlıdır.

Boyut Sınırlamaları

MIM teknolojisi, küçük ila orta boyutlu parçalar için daha uygundur. Parça boyutu arttıkça, büzülme ve bozulma ile ilgili sorunlar daha belirgin hale gelir ve boyutsal doğruluğun korunmasında zorluklar yaratır.

İşlem Sonrası Gereksinimler

Debinding ve sinterleme aşamaları, sıcaklık, süre ve atmosfer gibi parametrelerin dikkatli bir şekilde kontrol edilmesini gerektirir. Bu son işlem adımları zaman alıcı olabilir ve genel üretim sürecine karmaşıklık katabilir.

Ekipman Maliyeti

MIM ekipmanı için ilk yatırım, özellikle küçük ve orta ölçekli işletmeler için önemli olabilir. Kalıplar, debinding fırınları ve sinterleme fırınları ile ilgili maliyetler, MIM teknolojisinin uygulanmasından önce dikkatlice değerlendirilmelidir.

MIM Teknolojisinin Gelecek Görünümü

Devam eden araştırma ve geliştirme çalışmaları, mevcut teknolojinin sınırlamalarını ve zorluklarını ele almayı amaçladığından, MIM teknolojisinin geleceği umut verici görünmektedir. MIM teknolojisinin geleceği için bazı odak alanları şunlardır:

- Malzeme Genişlemesi: Araştırmacılar, MIM kullanılarak işlenebilen yeni malzemeleri ve alaşım sistemlerini araştırmaktadır. Bu, MIM teknolojisinden yararlanabilecek uygulama ve endüstri yelpazesini genişletecektir.

- Boyut Ölçeklendirme: MIM işlemini daha büyük parçalar için optimize etmek için çalışmalar yapılmaktadır. Debinding ve sinterleme işlemlerini iyileştirerek ve yenilikçi kalıp tasarımları geliştirerek, MIM'in boyut sınırlamaları aşılabilir ve daha büyük bileşenlerin üretimi sağlanabilir.

- İşlem Optimizasyonu: Devam eden araştırmalar, MIM işleminin her aşamasının verimliliğini ve kontrolünü artırmayı amaçlamaktadır. Bu, besleme stoğu hazırlama, kalıplama teknikleri ve son işlem yöntemlerindeki ilerlemeleri içerir ve daha iyi parça kalitesi ve daha kısa üretim süresiyle sonuçlanır.

- Maliyet Azaltma: MIM teknolojisi daha yaygın olarak benimsendikçe ve MIM bileşenlerine olan talep arttıkça, ölçek ekonomileri MIM üretimiyle ilişkili genel maliyetleri düşürecektir. Bu, MIM teknolojisini daha geniş bir endüstri ve üretici yelpazesi için daha erişilebilir hale getirecektir.

- Diğer Teknolojilerle Entegrasyon: MIM teknolojisi, hibrit üretim çözümleri oluşturmak için 3D baskı ve metal biriktirme gibi diğer eklemeli imalat süreçleriyle birleştirilebilir. Bu entegre yaklaşımlar, MIM teknolojisinin tasarım olanaklarını ve yeteneklerini daha da genişletme potansiyeline sahiptir.

Sonuç olarak, MIM teknolojisi, yüksek hassasiyet ve verimlilikle karmaşık metal parçaların üretilmesini sağlayarak üretim endüstrisinde devrim yaratmaktadır. Karmaşık geometriler üretme yeteneği, malzeme çok yönlülüğü, maliyet verimliliği ve mükemmel yüzey kalitesi dahil olmak üzere avantajları, onu otomotiv, tıp, elektronik ve ateşli silahlar gibi çeşitli endüstriler için tercih edilen bir seçim haline getirmektedir. MIM teknolojisi belirli sınırlamalar ve zorluklarla karşı karşıya olsa da, devam eden araştırma ve geliştirme çalışmaları gelecekteki ilerlemelerin ve daha geniş çapta benimsenmenin yolunu açmaktadır. Sürekli yenilik ile MIM teknolojisinin, üretim ortamında giderek daha önemli bir rol oynaması beklenmektedir.

SSS

MIM teknolojisinde hangi malzemeler kullanılabilir? MIM teknolojisi, paslanmaz çelik, titanyum alaşımları, kobalt-krom alaşımları ve daha fazlası dahil olmak üzere çok çeşitli malzemeleri destekler.

MIM teknolojisi büyük ölçekli üretime uygun mudur? MIM teknolojisi küçük ila orta boyutlu parçalar için daha uygun olmakla birlikte, devam eden araştırmalar, işlemi daha büyük bileşenler için optimize etmeyi amaçlamaktadır.

MIM parçaları, geleneksel olarak üretilen parçalar kadar güçlü müdür? Evet, MIM parçaları, sinterleme işlemiyle elde edilen yoğun ve düzgün metal yapısı sayesinde geleneksel olarak üretilen parçalarla karşılaştırılabilir bir mukavemet sergiler.

MIM, diğer eklemeli imalat süreçleriyle nasıl karşılaştırılır? MIM, yüksek boyutsal doğruluk ve yüzey kalitesi gibi, karmaşık metal parçalar üretmek için uygun hale getiren belirgin avantajlar sunar. 3D baskı gibi diğer eklemeli imalat süreçlerinin farklı güçlü yönleri ve uygulamaları olabilir.

MIM teknolojisi prototip oluşturma için kullanılabilir mi? Evet, MIM teknolojisi prototip oluşturma için kullanılabilir ve mühendislerin ve tasarımcıların seri üretime geçmeden önce metal bileşenlerin şeklini, uyumunu ve işlevini değerlendirmesini sağlar.