1. Giriş

Son yıllarda, 3D baskı, çeşitli endüstrilerde imalat süreçlerinde devrim yaratmıştır. Bu yenilikçi teknoloji, karmaşık nesnelerin olağanüstü hassasiyet ve verimlilikle oluşturulmasını mümkün kılmıştır. 3D baskı alanındaki önemli bir gelişme, baskı malzemesi olarak metal tozlarının kullanılmasıdır. Bu makale, 3d baskı metal tozlarıavantajlarını, uygulamalarını, zorluklarını ve gelecekteki beklentilerini inceleyerek,

2. 3D Baskı Nedir?

3d metal tozları yazdırmanın büyüleyici dünyasını keşfediyor. 3D metal tozlarının ayrıntılarına girmeden önce, 3D baskının temellerini anlamak esastır. Katkı imalatı olarak da bilinen 3D baskı, dijital bir modelden katman katman üç boyutlu nesneler inşa eden bir işlemdir. Kesme veya delme gibi çıkarma tekniklerini içeren geleneksel imalat yöntemlerinden farklı olarak, 3D baskı, katkı işlemleri kullanarak nesneleri sıfırdan oluşturur.

3. 3D Baskının Avantajları

3D baskı, geleneksel imalat yöntemlerine göre çeşitli avantajlar sunarak, çeşitli endüstrilerde giderek daha popüler bir seçim haline gelmektedir. Bazı temel avantajlar şunlardır:

3.1 Hızlı Prototipleme

3D baskının önemli faydalarından biri, prototipleri hızla üretme yeteneğidir. Geleneksel prototipleme yöntemleri genellikle zaman alıcı ve maliyetli süreçler içerir. Ancak, 3D baskı ile tasarımcılar ve mühendisler, tasarımlarını daha verimli bir şekilde test etmelerini ve iyileştirmelerini sağlayan fiziksel prototipleri hızlı bir şekilde oluşturabilirler.

3.2 Maliyet Etkinliği

3D baskı, özellikle küçük ölçekli üretim veya özelleştirilmiş ürünler için uygun maliyetli bir imalat çözümü olabilir. Karmaşık takımlara ve kalıplara olan ihtiyacı ortadan kaldırarak, ön maliyetleri azaltır. Ek olarak, 3D baskı, talep üzerine üretime izin vererek, aşırı envanter ve depolama maliyetlerini ortadan kaldırır.

3.3 Tasarım Özgürlüğü

Geleneksel imalat yöntemleri, imalat kısıtlamaları nedeniyle genellikle tasarım üzerinde sınırlamalar getirir. 3D baskı ile tasarımcılar, geleneksel yöntemlerle elde edilmesi zor veya imkansız olan karmaşık ve karmaşık geometriler oluşturma konusunda eşsiz bir özgürlüğe sahiptir. Bu tasarım özgürlüğü, ürün geliştirmede daha fazla yenilik ve yaratıcılığa olanak tanır.

3.4 Karmaşık Geometriler

3D baskı, karmaşık iç ve dış geometrilere sahip nesnelerin imalatında mükemmeldir. Bu yetenek, hafif ancak sağlam yapıların kritik olduğu havacılık gibi endüstrilerde özellikle değerlidir. Mühendisler, 3D baskıda metal tozları kullanarak, iç kanallara, kafes yapılarına ve optimize edilmiş geometrilere sahip karmaşık parçalar oluşturabilirler.

4. 3d metal tozları yazdırma

Şimdi 3D baskının temel bir anlayışına sahip olduğumuza göre, 3d metal tozları yazdırma alanını keşfedelim. Bu yaklaşım, katkı imalat sürecinde baskı malzemesi olarak metal tozlarının kullanılmasını içerir. Olağanüstü mukavemet, dayanıklılık ve karmaşık detaylara sahip metal parçalar oluşturmak için geniş bir olasılık yelpazesi açar.

4.1 Metal Tozlarını Anlamak

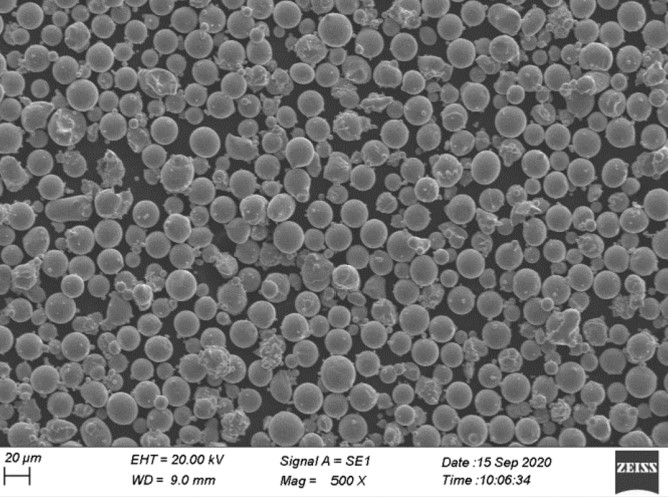

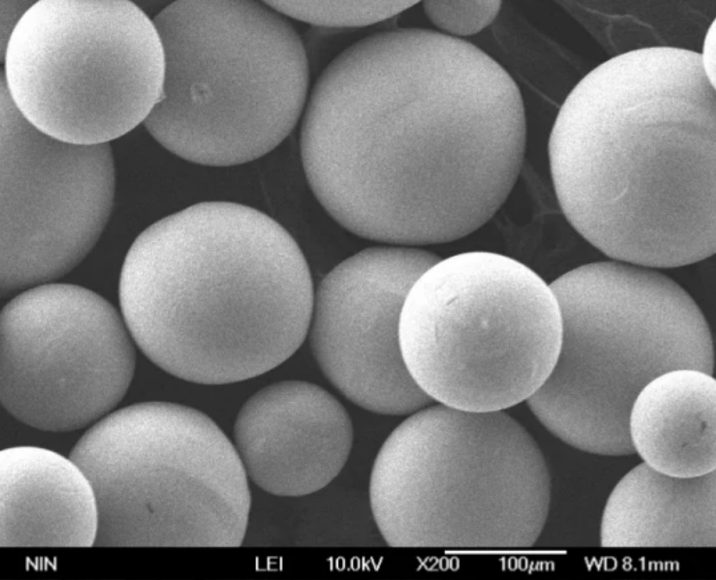

3D baskıda kullanılan metal tozları, tipik olarak metallerin veya metal alaşımlarının ince parçacıklarıdır. Bu tozlar, optimum akışkanlık ve baskı süreciyle uyumluluk için özel olarak tasarlanmış ve işlenmiştir. 3D baskıda kullanılan yaygın metaller arasında paslanmaz çelik, titanyum, alüminyum, nikel alaşımları ve kobalt-krom alaşımları bulunur. Her metal tozu, farklı uygulamalar için uygun hale getiren mukavemet, korozyon direnci ve ısı iletkenliği gibi kendi benzersiz özelliklerine sahiptir.

4.2 Metal Toz Yatak Füzyonu (PBF)

Metal Toz Yatak Füzyonu (PBF), 3d metal tozları yazdırmak için en sık kullanılan tekniklerden biridir. Lazer veya elektron ışını kullanarak metal tozlarını katman katman seçici olarak eritme ve birleştirmeyi içerir. Toz halindeki malzeme ince bir tabaka halinde yayılır ve enerji kaynağı, dijital tasarıma göre istenen alanları seçici olarak eritir. Bir katman tamamlandığında, yapı platformu aşağı hareket eder ve üzerine yeni bir toz katmanı yayılır, nesne tamamen oluşana kadar işlem tekrarlanır.

4.3 Doğrudan Enerji Biriktirme (DED)

3d metal tozları yazdırmak için başka bir yöntem Doğrudan Enerji Biriktirme (DED)'dir. Bu teknikte, metal tozları bir nozülden beslenir ve bir lazer veya elektron ışını, bir alt tabaka veya mevcut bir yapı üzerine biriktirilirken tozu eritir. DED, mevcut bileşenlere malzeme onarmak veya eklemek ve büyük ölçekli nesneler oluşturmak için özellikle uygundur. Daha hızlı baskı hızları sunar ancak PBF ile aynı düzeyde detay sağlamayabilir.

5. 3d metal tozları yazdırmanın faydaları

3d metal tozları yazdırmak, imalat endüstrisine çeşitli avantajlar getirir. Bazı temel faydaları keşfedelim:

5.1 Artan Mukavemet ve Dayanıklılık

3d metal tozları yazdırma yoluyla üretilen metal parçalar, yüksek mukavemet ve dayanıklılık dahil olmak üzere mükemmel mekanik özellikler sergiler. Katman katman füzyon işlemi, basılı parçaların mikro yapısı üzerinde hassas kontrol sağlar ve bu da gelişmiş mekanik performansla sonuçlanır. Bu, 3D baskılı metal parçaları, mukavemet ve güvenilirliğin kritik olduğu zorlu uygulamalar için uygun hale getirir.

5.2 Hafif Yapılar

3d metal tozları yazdırmanın önemli avantajlarından biri, mukavemetten ödün vermeden hafif yapılar oluşturma yeteneğidir. Mühendisler, optimize edilmiş kafes yapıları veya içi boş tasarımlar kullanarak, yapısal bütünlüğü korurken metal bileşenlerin ağırlığını azaltabilirler. Bu, hafifliğin yakıt verimliliği ve performans için önemli olduğu havacılık ve otomotiv gibi endüstrilerde özellikle değerlidir.

5.3 Özelleştirme ve Kişiselleştirme

3B metal tozlarının yazdırılması, yepyeni bir düzeyde özelleştirme ve kişiselleştirme sağlar. Belirli müşteri gereksinimlerine göre uyarlanmış, son derece karmaşık ve benzersiz tasarımların üretilmesine olanak tanır. Dijital tasarım dosyaları sayesinde, üreticiler basılı nesnelerin geometrisini ek kalıp veya kalıplara ihtiyaç duymadan kolayca değiştirebilir ve uyarlayabilirler. Bu esneklik, kişiselleştirilmiş ürünler ve türünün tek örneği kreasyonlar için olanaklar sunar.

5.4 Azaltılmış Malzeme İsrafı

Geleneksel üretim süreçleri, çıkarıcı teknikler veya kalıp tasarımındaki sınırlamalar nedeniyle sıklıkla önemli miktarda malzeme israfı yaratır. Buna karşılık, 3B metal tozlarının yazdırılması, malzemenin yalnızca gerektiği yere hassas bir şekilde biriktirildiği bir ekleme işlemidir. Bu, malzeme israfını azaltır ve daha sürdürülebilir bir üretim yaklaşımına yol açar. Ayrıca, kullanılmayan veya fazla toz geri dönüştürülebilir ve yeniden kullanılabilir, böylece israf en aza indirilir.

5.5 Zaman ve Maliyet Tasarrufu

3B metal tozlarının kullanılması, üretim sürecinde önemli zaman ve maliyet tasarrufu sağlayabilir. Geleneksel üretimde, karmaşık metal parçaların oluşturulması, işleme, montaj ve finisaj dahil olmak üzere birden fazla adım içerebilir. 3B yazdırma, bu adımları tek bir süreçte birleştirerek işçiliği, montaj süresini ve ilgili maliyetleri azaltır. Ayrıca, özellikle düşük hacimli üretim veya özel yapım bileşenler için maliyet etkin bir çözüm haline getirerek pahalı takım ve kalıplara olan ihtiyacı ortadan kaldırır.

6. Metal Tozları ile 3B Yazdırmanın Uygulamaları

3B metal tozlarının yazdırılmasının çok yönlülüğü, çeşitli sektörlerde yaygın olarak benimsenmesine yol açmıştır. Bazı temel uygulamaları inceleyelim:

6.1 Havacılık ve Savunma

Havacılık ve savunma sektörleri, hafif ancak güçlü bileşenlerin üretimi için 3B metal tozlarının yazdırılmasını benimsemiştir. Karmaşık geometrilerin üretilmesine olanak tanır, yapısal bütünlüğü korurken uçak ve uzay araçlarının ağırlığını azaltır. 3B yazdırma, motor bileşenleri, türbin kanatları, braketler ve diğer kritik parçaların oluşturulması için kullanılır ve belirli görev gereksinimleri için daha hızlı prototipleme ve özelleştirme sağlar.

6.2 Otomotiv Endüstrisi

Otomotiv endüstrisinde, hafif ve yüksek performanslı parçalar üretmek için 3B metal tozu baskısı kullanılmaktadır. Bu teknoloji, yakıt verimliliğini artıran ve araç performansını optimize eden karmaşık tasarımların oluşturulmasını sağlar. Uygulamalar arasında motor bileşenleri, egzoz manifoltları, braketler ve özel araçlar için özelleştirilmiş parçalar yer alır. 3B baskı ayrıca hızlı prototip oluşturmayı kolaylaştırır ve yeni otomotiv tasarımlarının geliştirilmesini hızlandırır.

6.3 Tıp Alanı

3B metal tozu baskısı, hasta odaklı implantların ve cerrahi aletlerin üretilmesini sağlayarak tıp alanında devrim yaratmıştır. Bireyin anatomisine göre uyarlanmış özelleştirilmiş implantlar sağlayarak kişiselleştirilmiş bir sağlık hizmeti yaklaşımı sunar. Metal 3B baskılı implantlar mükemmel biyouyumluluk sergiler ve optimum uyum ve işlevsellik sağlayacak şekilde tasarlanabilir. Ek olarak, 3B baskı, anatomik modellerin ve cerrahi kılavuzların oluşturulmasına yardımcı olarak cerrahi planlamayı ve hasta sonuçlarını iyileştirir.

6.4 Mücevherat ve Moda

Mücevher endüstrisi, karmaşık ve benzersiz tasarımlar oluşturmanın bir yolu olarak 3B metal tozu baskısını benimsemiştir. Bu teknoloji, mücevher tasarımcılarının yaratıcılığın sınırlarını zorlamasına, son derece detaylı ve özelleştirilmiş parçalar üretmesine olanak tanır. 3B baskılı metal mücevherler, karmaşık telkari işçiliği, karmaşık desenler ve hassas taş ayarlamaları sunar. Moda endüstrisi de 3B baskılı metal aksesuarlar ve süslemelerden yararlanarak tasarımcılara yenilikçi ve avangart tasarımlar için sonsuz olanaklar sunmaktadır.

6.5 İmalat ve Takımlama

3B metal tozu baskısı, imalat sektöründe de takımlama ve kalıp üretimi için kullanılmaktadır. Karmaşık takımlar ve kalıplar, 3B baskı kullanılarak hızlı bir şekilde oluşturulabilir, geleneksel yöntemlerle ilişkili teslim sürelerini ve maliyetleri azaltır. Katmanlı imalat, fabrika zemininde üretkenliği artıran özelleştirilmiş fikstürlerin, jiglerin ve montaj yardımcılarının üretilmesini sağlar. 3B baskıdan yararlanan üreticiler, süreçlerini kolaylaştırabilir, verimliliği artırabilir ve değişen üretim ihtiyaçlarına hızla yanıt verebilir.

7. Metal Tozları ile 3B Baskının Zorlukları ve Sınırlamaları

3B metal tozu baskısı sayısız avantaj sunarken, dikkate alınması gereken zorluklar ve sınırlamalar vardır:

7.1 Yüksek Ekipman Maliyeti

3B metal tozu baskısı için gereken ilk yatırım önemli olabilir. Metal tozlarını işleyebilen ve ilgili son işlem ekipmanlarına sahip özel yazıcılar maliyetli olabilir. Ek olarak, metal tozlarını kontrollü ortamlarda işlemek gibi güvenlik önlemlerine duyulan ihtiyaç, ekipman maliyetine daha da katkıda bulunur. Ancak, teknoloji ilerledikçe ve daha yaygın hale geldikçe, ekipman maliyetinin düşmesi beklenmektedir.

7.2 Sınırlı Malzeme Kullanılabilirliği

3B baskı için mevcut metal tozu yelpazesi artmasına rağmen, seçim hala geleneksel imalat malzemelerine kıyasla sınırlı olabilir. Bazı metaller veya alaşımlar toz halinde kolayca bulunamayabilir ve bu da belirli uygulamalar için malzeme seçimini sınırlar. Ancak, devam eden araştırma ve geliştirme çalışmaları, metal tozları yelpazesini genişleterek metallerle 3B baskı için daha fazla seçenek sunmaktadır.

7.3 Son İşlem Gereksinimleri

3B baskı işleminden sonra, metal parçalar genellikle istenen yüzey kalitesini ve mekanik özellikleri elde etmek için son işlem gerektirir. Bu, ısıl işlem, işleme, parlatma veya yüzey kaplama gibi ek adımları içerebilir. Son işlem, genel üretim sürecine zaman ve maliyet ekler ve özel ekipman ve uzmanlık gerektirir. Ancak, gelişmiş otomasyon ve entegre son işlem çözümleri gibi son işlem tekniklerindeki gelişmeler, bu zorlukları ele alıyor ve son işlem aşamasını kolaylaştırıyor.

7.4 Yüzey Kalitesi ve Çözünürlük

Metal tozları ile 3B baskıda yüksek kaliteli bir yüzey kalitesi ve ince çözünürlük elde etmek zor olabilir. Baskı işleminin katman katman yapısı, görünür katman çizgileri veya pürüzlü yüzeylerle sonuçlanabilir. Yüzey kalitesini iyileştirmek genellikle parlatma veya işleme gibi ek son işlem adımları gerektirir. Çözünürlük sınırlamaları, basılı parçalarda elde edilebilen detay ve karmaşıklık düzeyini etkileyebilir. Ancak, baskı teknolojilerindeki gelişmeler ve daha ince metal tozlarının geliştirilmesi, bu sınırlamaları ele alıyor ve yüzey kalitesini ve çözünürlüğü iyileştiriyor.

8. Gelecek Trendler ve Yenilikler

3B metal tozu baskısı alanı sürekli gelişiyor ve devam eden araştırma ve yenilikler gelecekteki beklentilerini yönlendiriyor. İşte dikkat edilmesi gereken bazı trendler ve gelişmeler:

8.1 İyileştirilmiş Malzeme Seçenekleri

Araştırmacılar ve üreticiler, 3B baskı için mevcut malzeme yelpazesini genişletmek için sürekli olarak yeni metal tozları geliştiriyorlar. Bu, yüksek performanslı alaşımların, egzotik metallerin ve kompozit malzemelerin geliştirilmesini içerir. Bu gelişmeler, havacılık, sağlık ve gelişmiş mühendislik gibi sektörlerdeki uygulamalar için yeni olanakların kilidini açacaktır.

8.2 Gelişmiş Baskı Teknikleri

3B metal tozu baskısı için baskı teknikleri, daha hızlı baskı hızları, iyileştirilmiş doğruluk ve daha ince çözünürlüğe odaklanarak sürekli olarak iyileştirilmektedir. Lazer ve elektron ışını teknolojilerindeki yenilikler, baskı süreci üzerinde daha fazla kontrol sağlayarak daha yüksek kaliteli ve daha karmaşık metal parçalarla sonuçlanmaktadır.

8.3 Diğer Teknolojilerle Entegrasyon

3B metal tozu baskısı, yeteneklerini daha da geliştirmek için diğer teknolojilerle entegre edilmektedir. Örneğin, 3B baskıyı gelişmiş robotik, makine öğrenimi veya yapay zeka ile birleştirmek, süreç parametrelerini optimize edebilir, verimliliği artırabilir ve gerçek zamanlı izleme ve kalite kontrol sağlayabilir.

9. Sonuç

Metal tozları ile 3B baskı, imalat endüstrisinde çığır açan bir teknoloji olarak ortaya çıkmıştır. Tasarım özgürlüğü, hızlı prototip oluşturma, özelleştirilmiş üretim ve hafif ancak dayanıklı yapılar dahil olmak üzere sayısız fayda sunar. Uygulamalar, havacılık, otomotiv, sağlık, mücevherat ve imalat dahil olmak üzere çeşitli sektörleri kapsamaktadır. Ekipman maliyeti, sınırlı malzeme kullanılabilirliği ve son işlem gereksinimleri gibi zorluklar mevcut olsa da, devam eden araştırma ve yenilikler bu sınırlamaları ele almaktadır. 3B metal tozu baskısının geleceği, iyileştirilmiş malzemeler, gelişmiş baskı teknikleri ve diğer teknolojilerle entegrasyon ile umut vaat ediyor ve katmanlı imalatta daha fazla gelişmenin yolunu açıyor.

SSS

1. 3B baskılı metal parçalar, geleneksel olarak üretilen metal parçalar kadar güçlü olabilir mi?

Evet, 3B baskılı metal parçalar benzer mukavemet gösterebilir ve hatta geleneksel olarak üretilen parçaları aşabilir. Katman katman füzyon işlemi, mikro yapının hassas kontrolünü sağlayarak mükemmel mekanik özelliklerle sonuçlanır.

2. Maliyetin etkileri nelerdir? 3d baskı metal tozları?

Metal tozları ile 3B baskı için ilk ekipman maliyeti yüksek olabilirken, takımlama, özelleştirme ve talep üzerine üretim gibi diğer alanlarda maliyet tasarruflarına yol açabilir. Düşük hacimli üretim veya karmaşık geometriler için uygun maliyetli bir çözümdür.

3. 3B metal tozu baskısı için herhangi bir boyut sınırlaması var mı?

Boyut sınırlamaları, kullanılan belirli 3B baskı teknolojisine ve ekipmanına bağlıdır. Ancak, daha büyük nesnelerin basılmasını sağlamak için gelişmeler kaydedilmektedir ve teknolojinin ölçeklenebilirliği sürekli olarak iyileştirilmektedir.

4. 3B baskı için metal tozlarını kullanırken hangi güvenlik hususları dikkate alınmalıdır?

Metal tozları yanıcı ve potansiyel olarak tehlikeli olabilir. 3B baskı için metal tozları kullanılırken yeterli havalandırmaya sahip kontrollü ortamlarda çalışmak ve uygun kişisel koruyucu ekipman giymek gibi uygun güvenlik protokollerine uyulmalıdır. Ekipman üreticileri tarafından sağlanan güvenlik yönergelerine uymak ve bu alandaki uzmanlara danışmak önemlidir.

Frequently Asked Questions (Supplemental)

1) What powder characteristics most influence print quality in metal PBF?

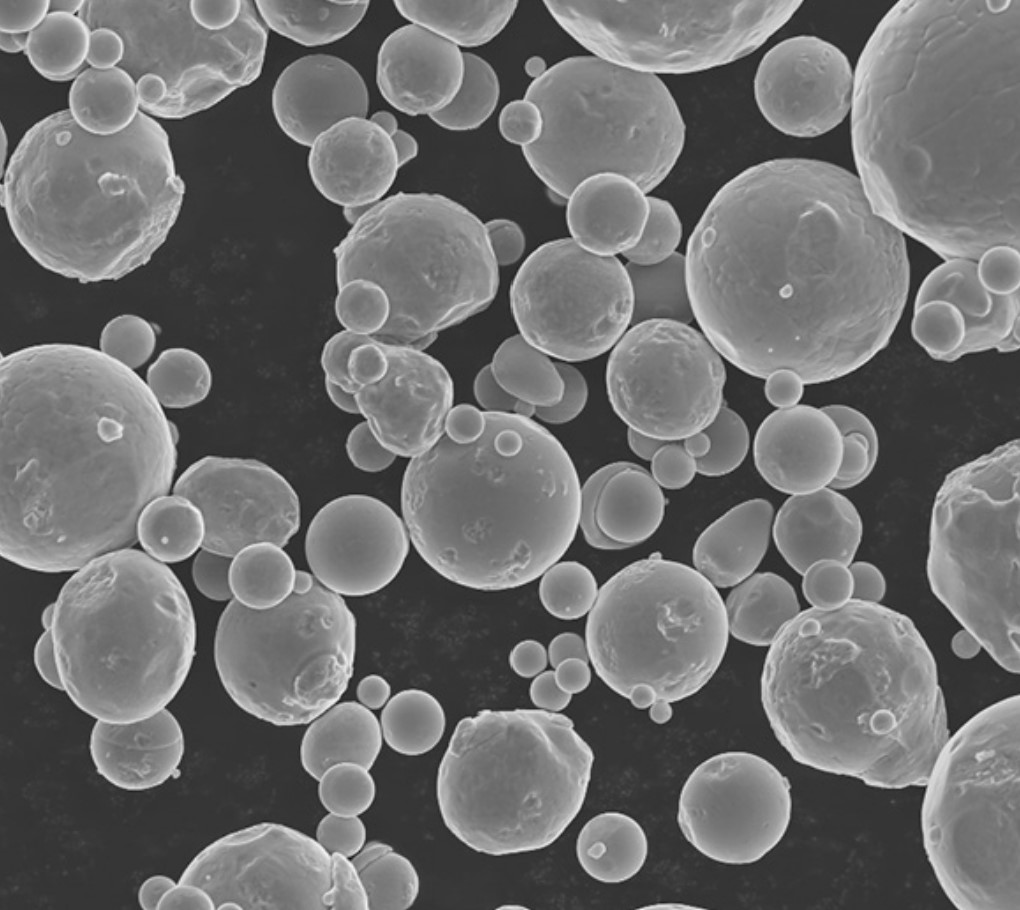

- Particle size distribution (PSD), morphology/sphericity, oxygen/nitrogen/hydrogen content, apparent/tap density, and flowability (Hall/Carney) are primary drivers. For 3d printing metal powders in LPBF, a tight 15–45 μm cut with low satellites and O2 within spec is critical.

2) How many reuse cycles are safe for titanium and nickel powders?

- With strict sieving, oxygen/moisture control, and periodic chemical testing, many plants achieve 8–15 reuse cycles for Ti‑6Al‑4V and 5–10 for IN718 before blend‑back or retirement. Always validate against ISO/ASTM 52907 and internal mechanical test gates.

3) Which alloys are “production ready” for metal AM in 2025?

- Ti‑6Al‑4V (ELI), 316L, 17‑4PH, IN718, IN625, AlSi10Mg, CoCr, and maraging steel M300 are widely qualified. Copper (CuCr1Zr) and Al (Al‑Mg‑Sc) grades are expanding with green/blue lasers and improved spherical powders.

4) What is the typical as‑built density and surface roughness?

- Mature parameter sets achieve ≥99.5–99.9% relative density for common alloys. As‑built surface roughness Ra often ranges 8–20 μm (upskin) and 20–40+ μm (downskin) depending on alloy and strategy; post‑processing may be required for critical surfaces.

5) How do I select between PBF and DED given the same powder?

- Use PBF for fine features, thin walls, and high accuracy with smaller PSD powders. Choose DED for larger components, repair, and graded builds using coarser PSD (45–150 μm). Powder handling, deposition rate, and finish requirements should guide the choice.

2025 Industry Trends and Data

- Blue/green laser LPBF expands copper and aluminum adoption; suppliers offer oxide‑controlled spherical powders for higher absorptivity.

- “Powder passports” tying PSD, O/N/H, flow, reuse count, and build records to part acceptance are becoming standard with aerospace/medical OEMs.

- Automated powder handling: closed‑loop sieving, inline O2/H2O sensors, and robotic depowdering cut labor and contamination risk.

- Hybrid sourcing: base Gas Atomized powders upgraded via Plasma Spheroidization to reduce satellites and tighten PSD for critical builds.

- Sustainability: Environmental Product Declarations (EPDs) and life‑cycle reporting for 3d printing metal powders increasingly required in RFPs.

| KPI (3d printing metal powders) | 2023 Baseline | 2025 Typical/Target | Relevance | Source/Notes |

|---|---|---|---|---|

| LPBF PSD window (Ti/SS) | 20–53 μm | 15–45 μm, span <1.7 | Layer stability | ISO/ASTM 52907; OEM specs |

| Relative density (Ti‑6Al‑4V, LPBF) | 99.5% | 99.7–99.9% | Mechanical performance | Peer‑reviewed/OEM data |

| Oxygen limit (Ti ELI powder) | ≤0.15 wt% | ≤0.13 wt% routine | Ductility/fatigue | ASTM F136/F3001 |

| Satellite content (post‑conditioning) | 8–12% | <3–5% by count | Flow/defect control | Supplier QC studies |

| Reuse cycles (Ti LPBF) | 5–8 | 8–15 with inline O2/H2O | Cost/sustainability | Plant case reports |

| Tap density (Ti PA/PREP powders) | 2.3–2.7 g/cm³ | 2.5-2,9 g/cm³ | Paketleme | OEM datasheets |

| Build rate uplift (multi‑laser) | - | +20–40% vs. single | Throughput | AMUG/Formnext 2024–2025 |

Authoritative references:

- ISO/ASTM 52907: https://www.iso.org

- ASTM F2924, F3001, F3302: https://www.astm.org

- FDA Guidance on AM Medical Devices: https://www.fda.gov/regulatory-information/search-fda-guidance-documents

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook, Powder Metallurgy & AM: https://www.asminternational.org

Latest Research Cases

Case Study 1: Upgrading GA IN718 via Plasma Spheroidization to Reduce Porosity (2025)

- Background: An aerospace LPBF program observed recoater streaks and 0.4–0.5% porosity linked to high satellite content in GA IN718.

- Solution: Applied Plasma Spheroidization reconditioning, optimized residence time, added inline O2/H2O monitoring, and reclassified to 15–45 μm; instituted a powder passport with reuse tracking.

- Results: Satellite count cut to 2.8%; Hall flow improved 18%; mean porosity dropped to 0.11% without scan parameter changes; tensile CV% reduced by 25% across three lots.

Case Study 2: PREP Ti‑6Al‑4V ELI Powder for High‑Fatigue Lattice Implants (2024)

- Background: A medical OEM needed consistent fatigue performance in acetabular cup lattices with thin struts.

- Solution: Switched to PREP powder (O ≤0.12 wt%, narrow 20–40 μm PSD), controlled blend‑back to ≤20%, and standardized HIP; implemented ASTM F2077/ISO 13314 test regime.

- Results: 22–27% improvement in HCF endurance at 10⁷ cycles vs. fine GA baseline; density Cpk >1.67; post‑build defect rate reduced by 30%.

Expert Opinions

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Secondary Plasma Spheroidization can economically lift GA powder morphology to approach PA/PREP flow and reduce lack‑of‑fusion defects in serial LPBF production.

- Reference: https://www.iwm.fraunhofer.de

- Prof. John Campbell, Emeritus Professor, University of Birmingham, Casting/Atomization Specialist

- Viewpoint: Melt cleanliness and turbulence control during atomization are as decisive as gas pressure for minimizing inclusions and satellites in 3d printing metal powders.

- Reference: https://www.birmingham.ac.uk

- Dr. Brent Stucker, AM Standards Leader and Industry Executive

- Viewpoint: Powder passports linking PSD, O/N/H, morphology, and reuse history to part acceptance are accelerating qualification in aerospace and medical programs.

- Reference: https://amcoe.org

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density); NFPA 484 Combustible Metals (https://www.nfpa.org)

- Metrology/chemistry: LECO O/N/H analyzers (https://www.leco.com); laser diffraction and SEM services at accredited labs

- Process optimization: Ansys Additive, Simufact Additive; nTopology for lattice design aligned to PSD and feature size

- Data/benchmarking: NIST AM Bench datasets (https://www.nist.gov/ambench); Senvol Database (https://senvol.com/database)

- Suppliers/technology notes: GE Additive (VIGA/EIGA) https://www.ge.com/additive; AP&C (PA) https://www.ge.com/additive/apc; Freemelt (open EBM and PS resources) https://www.freemelt.com

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trends with KPI table and sources; provided two recent case studies; included expert viewpoints with references; compiled practical tools/resources tailored to 3d printing metal powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM 52907 or ASTM titanium standards are revised, major OEMs update PSD/oxygen specs, or significant market/pricing changes occur in powder supply.