3B yazıcı metal tozları çeşitli metal 3B baskı süreçlerinde ham madde olarak kullanılan özel metal tozlarıdır. Bu tozlar, katman katman eklemeli imalat teknikleri kullanılarak karmaşık metal parçaların ve bileşenlerin üretilmesini sağlar.

3B Yazıcı Metal Tozlarına Genel Bakış

3B yazıcı metal tozları, geleneksel metal tozlarına kıyasla eklemeli imalata uygun hale getiren belirli özellikler sergiler:

- Daha ince partikül boyut dağılımı

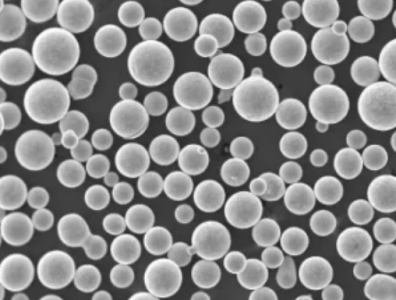

- Küresel morfoloji

- Kontrollü mikroyapı ve kristalografik doku

- Tutarlı kimyasal bileşim

- Optimize edilmiş akışkanlık ve paketleme yoğunluğu

Bu özellikler, tozların hassas bir şekilde biriktirilmesini ve güvenilir mekanik özelliklere sahip doğru parçalara füzyonunu sağlar.

Kullanılan en yaygın metal tozları şunlardır:

- Paslanmaz çelik

- Alüminyum

- Titanyum alaşımları

- Kobalt-krom

- Nikel süper alaşımları

- Bakır alaşımları

Çeşitli metal 3B baskı teknolojileri, toz yatağı füzyonu, yönlendirilmiş enerji biriktirme veya bağlayıcı püskürtme süreçlerini kullanır. Toz türü, belirli baskı süreciyle uyumluluğa göre seçilir.

Tablo 1: Metal 3B Baskı Süreçlerinin Karşılaştırılması

| Süreç | Açıklama | Kullanılan Metaller |

|---|---|---|

| Toz Yatak Füzyonu | Toz ince katmanlar halinde yayılır ve lazer veya elektron ışını ile seçici olarak eritilir | Paslanmaz çelik, alüminyum, titanyum, nikel ve kobalt alaşımları |

| Yönlendirilmiş Enerji Biriktirme | Odaklanmış termal enerji kaynağı, aynı anda enjekte edilen metal tozunu eritir | Paslanmaz çelik, titanyum, alüminyum, kobalt-krom alaşımları |

| Bağlayıcı Püskürtme | Sıvı bağlayıcı, toz parçacıklarını seçici olarak birleştirir | Paslanmaz çelik, takım çeliği, bronz, tungsten karbür |

Metal Tozu Bileşimleri

İşte ticari 3B baskıda kullanılan bazı yaygın metal alaşımları ve bunların bileşimleri:

Tablo 2: Yaygın Metal Tozu Bileşimleri

| Alaşım | Ana Elementler | Örnek Notlar |

|---|---|---|

| Paslanmaz Çelik | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| Alüminyum | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0.6, AlSi12 |

| Titanyum | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| Kobalt Krom | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| Nikel Süper Alaşımı | Ni, Cr, Co, Mo, W, Al, Ti, Ta | Inconel 625, Inconel 718 |

| Bakır Alaşımı | Cu, Zn | CuSn10, CuCr1Zr |

Belirli mikroyapılar ve özel mekanik özellikler elde etmek için ana alaşım elementlerinin oranları değiştirilebilir. Gelişmiş performans için eser miktarda katkı maddeleri de dahil edilebilir.

Tablo 3: Yaygın Alaşımların Elementel Bileşim Aralıkları

| Alaşım | Ana Bileşenler (% ağırlıkça) | Minör Bileşenler (% ağırlıkça) |

|---|---|---|

| 316L paslanmaz çelik | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < 0.1 |

| AlSi10Mg alüminyum | Al bal., Si 9-11, Mg 0.2–0.45 | Fe < 0.55, Mn < 0.45, Ti < 0.15 |

| Ti6Al4V titanyum | Al 5.5-6.75, V 3.5-4.5 | Fe < 0.3, O < 0.2 |

| CoCrMo kobalt krom | Co bal., Cr 26-30, Mo 5-7 | Si < 1, Mn < 1, C < 0.35, Fe < 0.75 |

| Inconel 718 nikel alaşımı | Ni 50-55, Cr 17-21, Nb+Ta 4.75-5.5 | Mo 2.8-3.3, Ti 0.65-1.15 |

Metal Tozu Özellikleri

Metal tozlarının özellikleri, baskı kalitesini, parça işlevselliğini ve üretim ekonomisini belirler:

Tablo 4: Eklemeli İmalat İçin Metal Tozlarının Temel Özellikleri

| Mülkiyet | Tipik Aralık | Rol |

|---|---|---|

| Parçacık boyutu | 10-75 μm | Katman kalınlığını, detay çözünürlüğünü, yoğunluğu etkiler |

| Morfoloji | Ağırlıklı olarak küresel | Paketlemeyi, yayılabilirliği, akışı etkiler |

| Görünür yoğunluk | Katıların 'ine kadar | Parça oluşturmak için gereken miktarı belirler |

| Musluk yoğunluğu | Katıların 'ına kadar | İşleme sırasında paketleme verimliliğini gösterir |

| Akış hızı | 50 g'da 50 s'ye kadar | Baskı sırasında düzgün toz yayılmasını sağlayın |

| Kimyasal saflık | Hedef metalin ,9'una kadar | Reaksiyon ürünlerinden veya kapanımlardan kaçınır |

Spesifikasyonlar, ihtiyaç duyulan kesin parça kalitesine ve mekanik özelliklere bağlıdır.

Lazer bazlı süreçlerdeki çoğu metal için, optimize edilmiş parça yoğunluğu (>) ve yüzey kalitesi (Ra 5-15 μm) için ideal toz boyutu ~20-45 μm'dir.

Küresel tozlar eşit şekilde akar ve yayılır. Düzensiz şekiller paketlemeyi olumsuz etkiler ve kusurlara neden olur. Bağlayıcı püskürtme için tozlar, erime olmadığı için 10-100 μm olabilir.

Daha yüksek görünür ve musluk yoğunlukları, baskı sırasında pahalı metal tozlarının daha iyi kullanılmasını sağlar. Daha düşük yoğunluklar aşırı israfa neden olur.

Güvenilir akış, düzgün katmanlar sağlar. Zayıf akış, düzensiz erimeye ve bozuk yapılara neden olur. Nem emilimi akışkanlığı ciddi şekilde azaltır.

Küçük safsızlıklar bile alaşım özelliklerini bozabilir veya baskı nozüllerini tıkayabilir. Yüksek saflıkta ham maddelerin kullanılması kritik öneme sahiptir.

Tablo 5: Yaygın Metal Tozları İçin Tedarikçi Özellikleri

| Malzeme | Boyut Aralığı | Oksijen İçeriği | Yığın Yoğunluğu | Akış Hızı |

|---|---|---|---|---|

| 316L paslanmaz | 15-45 μm | < %0,1 ağırlıkça | 4,2 g/cc'ye kadar | < 40 s |

| AlSi10Mg | 25-55 μm | < %0,45 ağırlıkça | 2,7 g/cc'ye kadar | < 32 s |

| Ti6Al4V | 10-75 μm | < %0,13 ağırlıkça | 2,7 g/cc'ye kadar | < 50 s |

| CoCr | 20-63 μm | < %0,1 ağırlıkça | 4,4 g/cc'ye kadar | < 60 s |

| Inconel 718 | 10-45 μm | < %0,04 ağırlıkça | 4,5 g/cc'ye kadar | < 45 s |

Önerilen aralıkta çalışmak, yüksek ürün kalitesini sağlar. Aşırı varyasyon, kusur riski taşır.

Metal Tozu Uygulamaları

İşte, kullanılan tipik alaşımlarla birlikte, 3B baskılı metal parçalardan yararlanan bazı son kullanım uygulamaları örnekleri:

Tablo 6: Metal AM Parçaları İçin Son Kullanım Uygulamaları ve Alaşımlar

| Endüstri | Uygulama | Kullanılan Metaller | Avantajlar |

|---|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, çerçeveler, antenler | Ti alaşımları, Ni süper alaşımları, Al alaşımları | Ağırlık tasarrufu, karmaşık soğutma kanalları |

| Otomotiv | Fren kolları, pistonlar, manifoldlar | Al alaşımları, paslanmaz çelik | Performans artışları, birleştirilmiş montajlar |

| Tıbbi | Ortopedik implantlar, cerrahi aletler | Ti, CoCr, paslanmaz çelik | Hastaya özel şekiller, biyo-uyumluluk |

| Petrol ve gaz | Vana gövdeleri, pompa çarkları | Paslanmaz çelik, Inconel | Aşırı ortamlara dayanır |

| Tüketici | Takı, dekoratif sanat | Altın alaşımları, gümüş | Karmaşık geometriler, özel tasarımlar |

Metal ekleme, küçük parti üretim senaryolarında geleneksel imalat süreçlerine kıyasla her bir işlev için daha hafif, daha güçlü ürünler ve daha düşük maliyetler sağlar.

Tablo 7: Metal 3B Baskı ve Geleneksel Yöntemlerin Özetleri

| Metrik | Metal AM | Çıkarıcı İşleme | Döküm |

|---|---|---|---|

| Parça karmaşıklığı | Kısıtlama yok | Alet erişimi ile sınırlıdır | Kalıplarla sınırlıdır |

| Özelleştirme | Tasarımları kolayca değiştirin | Yeni programlar gerekli | Yeniden tasarım desenleri |

| İşletme maliyetleri | 10.000 parçaya kadar düşük | Yüksek kurulum maliyetleri | Yüksek takım maliyetleri |

| Mekanik özellikler | Benzer veya aşan | Yönteme bağlıdır | Değişir, ısıl işlem |

SSS:

S: Önceden alaşımlı ve harmanlanmış elementel metal tozları arasındaki fark nedir?

C: Önceden alaşımlı tozlar, kimyasal homojenliği sağlayan, üretici tarafından önceden yapılmış hedef alaşım bileşimine sahiptir. Harmanlanmış elementel tozlar, baskıdan önce hedef oranlarda bir araya getirilen saf metal tozlarından oluşur ve erime sırasında birleşir.

S: Bu toz özellikleri nasıl ölçülür ve analiz edilir?

C: Partikül boyut dağılımı lazer kırınım analizi ile ölçülür. Morfoloji ve mikroyapı, taramalı elektron ve optik mikroskopi altında incelenir. Yoğunluklar, ASTM standartlarına göre Hall akışölçer ve musluk yoğunluk test cihazları kullanılarak ölçülür. Kimyasal analiz, atomik absorpsiyon veya emisyon spektroskopisi ve oksijen ve azot içeriği için inert gaz füzyonu kullanılarak yapılır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | - | +10–30% | Üretkenlik | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.