Polvos metálicos para impresoras 3D son polvos metálicos especiales que se utilizan como materia prima en diversos procesos de impresión 3D de metales. Estos polvos permiten fabricar piezas y componentes metálicos complejos capa a capa mediante técnicas de fabricación aditiva.

Polvos metálicos para impresoras 3D

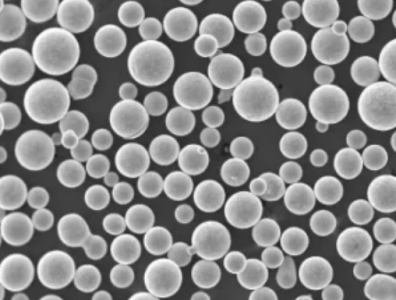

Los polvos metálicos para impresoras 3D presentan características específicas que los hacen adecuados para la fabricación aditiva en comparación con los polvos metálicos convencionales:

- Distribución más fina del tamaño de las partículas

- Morfología esférica

- Microestructura y textura cristalográfica controladas

- Composición química homogénea

- Fluidez y densidad de empaquetamiento optimizadas

Estas propiedades permiten que los polvos se depositen con precisión y se fundan en piezas exactas con propiedades mecánicas fiables.

Los polvos metálicos más utilizados son:

- Acero inoxidable

- Aluminio

- Aleaciones de titanio

- Cromo-cobalto

- Superaleaciones de níquel

- Aleaciones de cobre

Diversas tecnologías de impresión 3D de metales utilizan procesos de fusión de lecho de polvo, deposición de energía dirigida o inyección de aglutinante. El tipo de polvo se selecciona en función de la compatibilidad con el proceso de impresión específico.

Tabla 1: Comparación de los procesos de impresión 3D en metal

| Proceso | Descripción | Metales utilizados |

|---|---|---|

| Cama de polvo Fusion | Polvo extendido en capas finas y fundido selectivamente por láser o haz de electrones | Aleaciones de acero inoxidable, aluminio, titanio, níquel y cobalto |

| Deposición de energía dirigida | Una fuente de energía térmica focalizada funde el polvo metálico inyectado simultáneamente | Acero inoxidable, titanio, aluminio, aleaciones de cobalto-cromo |

| Chorro aglomerante | El agente adhesivo líquido une selectivamente las partículas de polvo | Acero inoxidable, acero para herramientas, bronce, carburo de tungsteno |

Composiciones de polvo metálico

Estas son algunas de las aleaciones metálicas más utilizadas y sus composiciones en la impresión 3D comercial:

Tabla 2: Composiciones comunes de polvo metálico

| Aleación | Elementos principales | Ejemplo de notas |

|---|---|---|

| Acero inoxidable | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| Aluminio | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0,6, AlSi12 |

| Titanio | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| Cromo cobalto | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| Superaleación de níquel | Ni, Cr, Co, Mo, W, Al, Ti, Ta | Inconel 625, Inconel 718 |

| Aleación de cobre | Cu, Zn | CuSn10, CuCr1Zr |

Las proporciones de los principales elementos de aleación pueden variar para obtener microestructuras específicas y propiedades mecánicas a medida. También pueden incluirse aditivos traza para mejorar el rendimiento.

Tabla 3: Rangos de composición elemental de las aleaciones más comunes

| Aleación | Componentes principales (wt%) | Componentes menores (wt%) |

|---|---|---|

| Acero inoxidable 316L | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < 0,1 |

| Aluminio AlSi10Mg | Al bal., Si 9-11, Mg 0,2-0,45 | Fe < 0,55, Mn < 0,45, Ti < 0,15 |

| Ti6Al4V titanio | Al 5,5-6,75, V 3,5-4,5 | Fe < 0,3, O < 0,2 |

| CoCrMo cromo cobalto | Co bal., Cr 26-30, Mo 5-7 | Si < 1, Mn < 1, C < 0,35, Fe < 0,75 |

| Aleación de níquel Inconel 718 | Ni 50-55, Cr 17-21, Nb+Ta 4,75-5,5 | Mo 2,8-3,3, Ti 0,65-1,15 |

Propiedades del polvo metálico

Las propiedades de los polvos metálicos determinan la calidad de impresión, la funcionalidad de las piezas y la economía de producción:

Tabla 4: Propiedades clave de los polvos metálicos para la fabricación aditiva

| Propiedad | Alcance típico | Papel |

|---|---|---|

| Tamaño de las partículas | 10-75 μm | Afecta al grosor de la capa, la resolución de detalle y la densidad |

| Morfología | Predominantemente esférico | Influye en el empaquetado, la untabilidad y el flujo |

| Densidad aparente | Hasta 80% de sólidos | Determina la cantidad necesaria para fabricar piezas |

| Densidad del grifo | Hasta 90% de sólidos | Indica la eficacia del envasado durante el procesamiento |

| Caudal | Hasta 50 s/50 g | Garantiza una distribución uniforme del polvo durante la impresión |

| Pureza química | Hasta 99,9% de metal objetivo | Evita productos de reacción o inclusiones |

Las especificaciones dependen de la calidad exacta de la pieza y de las propiedades mecánicas necesarias.

Para la mayoría de los metales en procesos basados en láser, el tamaño ideal del polvo es de ~20-45 μm para optimizar la densidad de la pieza (>99%) y el acabado superficial (Ra 5-15 μm).

Los polvos esféricos fluyen y se esparcen uniformemente. Las formas irregulares afectan negativamente al empaquetado y provocan defectos. Los polvos para la inyección de aglutinante pueden tener entre 10 y 100 μm, ya que no se funden.

Las densidades aparentes y de toma más elevadas permiten aprovechar mejor los costosos polvos metálicos durante la impresión. Las densidades más bajas provocan un desperdicio excesivo.

Un flujo fiable garantiza capas uniformes. Una fluidez deficiente provoca una fusión desigual y construcciones deformadas. La absorción de humedad reduce considerablemente la fluidez.

Incluso pequeñas impurezas pueden degradar las propiedades de las aleaciones u obstruir las boquillas de impresión. El uso de materias primas de alta pureza es fundamental.

Cuadro 5: Especificaciones de los proveedores de polvos metálicos comunes

| Material | Tamaños | Contenido de oxígeno | Densidad del grifo | Caudal |

|---|---|---|---|---|

| Inoxidable 316L | 15-45 μm | < 0,1 wt% | Hasta 4,2 g/cc | < 40 s |

| AlSi10Mg | 25-55 μm | < 0,45 wt% | Hasta 2,7 g/cc | < 32 s |

| Ti6Al4V | 10-75 μm | < 0,13 wt% | Hasta 2,7 g/cc | < 50 s |

| CoCr | 20-63 μm | < 0,1 wt% | Hasta 4,4 g/cc | < 60 s |

| Inconel 718 | 10-45 μm | < 0,04 wt% | Hasta 4,5 g/cc | < 45 s |

Operar dentro del rango recomendado garantiza una alta calidad del producto. Un exceso de variación conlleva el riesgo de defectos.

Aplicaciones del polvo metálico

He aquí algunos ejemplos de aplicaciones finales que aprovechan las piezas metálicas impresas en 3D, junto con las aleaciones típicas utilizadas:

Cuadro 6: Aplicaciones finales y aleaciones para piezas metálicas de AM

| Industria | Solicitud | Metales utilizados | Beneficios |

|---|---|---|---|

| Aeroespacial | Palas de turbina, bastidores, antenas | Aleaciones de Ti, superaleaciones de Ni, aleaciones de Al | Ahorro de peso, canales de refrigeración complejos |

| Automotor | Palancas de freno, pistones, colectores | Aleaciones de aluminio, acero inoxidable | Aumento del rendimiento, conjuntos consolidados |

| Médico | Implantes ortopédicos, herramientas quirúrgicas | Ti, CoCr, acero inoxidable | Formas específicas para cada paciente, biocompatibilidad |

| Petróleo y gas | Cuerpos de válvulas, impulsores de bombas | Acero inoxidable, Inconel | Resiste entornos extremos |

| Consumidores | Joyería, arte decorativo | Aleaciones de oro, plata | Geometrías complejas, diseños personalizados |

La aditivación de metales permite obtener productos más ligeros y resistentes, óptimos para cada función, a costes más bajos que los procesos de fabricación tradicionales en escenarios de producción de lotes pequeños.

Cuadro 7: Aspectos destacados de la impresión 3D en metal frente a los métodos tradicionales

| Métrica | Metal AM | Mecanizado sustractivo | Fundición |

|---|---|---|---|

| Parte complejidad | Sin restricciones | Limitado por el acceso a las herramientas | Restringido por mohos |

| Personalización | Cambie fácilmente de diseño | Nuevos programas necesarios | Rediseñar patrones |

| Costes de explotación | Bajo hasta 10.000 piezas | Costes de instalación elevados | Elevados costes de utillaje |

| Propiedades mecánicas | Similar o superior | Depende del método | Varía, tratamiento térmico |

PREGUNTAS FRECUENTES:

P: ¿Cuál es la diferencia entre polvos metálicos elementales prealeados y mezclados?

R: Los polvos prealeados tienen la composición de aleación objetivo preelaborada por el fabricante, lo que garantiza la homogeneidad química. Los polvos elementales mezclados consisten en polvos metálicos puros que se mezclan entre sí en las proporciones objetivo antes de la impresión, combinándose durante la fusión.

P: ¿Cómo se miden y analizan estas propiedades del polvo?

A: La distribución del tamaño de las partículas se cuantifica mediante análisis de difracción láser. La morfología y la microestructura se estudian mediante microscopía óptica y electrónica de barrido. Las densidades se miden mediante flujómetro Hall e instrumentos de ensayo de densidad por toma según las normas ASTM. Los análisis químicos se realizan mediante espectroscopia de absorción o emisión atómica y fusión de gases inertes para determinar el contenido de oxígeno y nitrógeno.