İçindekiler

İçindekiler tablosu oluşturmaya başlamak için bir başlık ekleyin

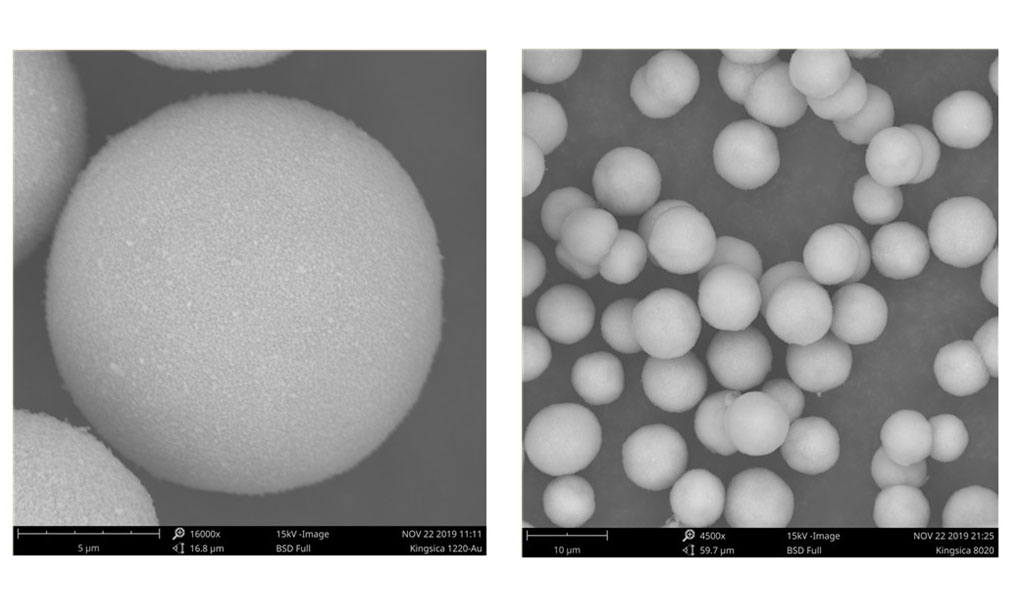

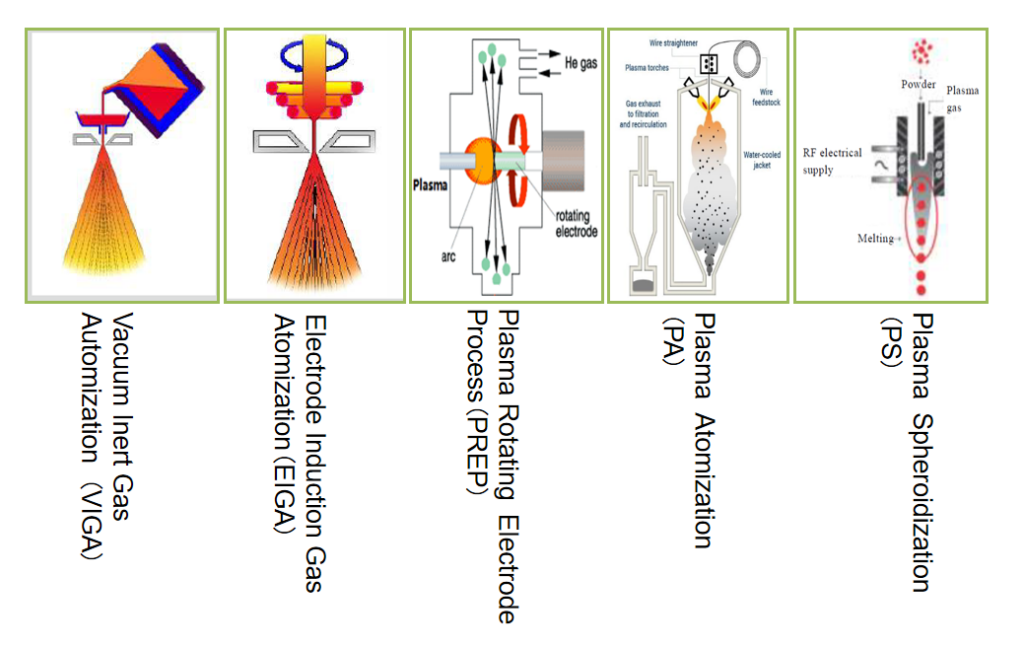

Hepimiz biliyoruz ki, küre şeklini hazırlamak için birkaç tipik teknoloji vardır metalik tozgaz Otomasyonu (GA), Plazma Dönen Elektrot Prosesi (prep), Plazma Atomizasyonu (PA), Plazma Sferoidizasyonu (PS).

4 en iyi küresel metalik toz hazırlama tekniği:

Gaz Otomasyonu (GA)

Aerosolize toz üretimi, sıvı metal akışlarını küçük damlacıklara ayırmak için yüksek hızlı hava akışının kullanılmasıdır; bu damlacıklar daha sonra şekilli bir toz üretmek için hızla yoğunlaştırılır.

Aerosolizasyon, ince küresel metal ve alaşım tozlarının hazırlanmasında en önemli yöntem haline gelmiştir ve istatistiklere göre atomizasyon yoluyla metal tozu üretimi, dünyadaki toplam toz üretiminin 'ine ulaşmıştır. Tungsten ve molibden gibi refrakter metaller ve çok reaktif metaller hariç olmak üzere, neredeyse tüm yaygın metal ve alaşım sistemleri dahil olmak üzere, atomizasyon yoluyla endüstriyel olarak üretilebilen birçok farklı metal tozu türü vardır.

Bu yöntem, ince parçacık boyutuna (<150μm), iyi küreselliğe, yüksek saflığa, düşük oksijen içeriğine, hızlı şekillendirme hızına ve düşük çevre kirliliğine sahip metal tozları üretir ve toz metalurjisi, metal enjeksiyon kalıplama ve metal katkılı üretim için metal tozlarının hazırlanmasında ana yöntemdir.

Plazma Atomizasyonu (PA)

Plazma Atomizasyonu (PA), metal hammaddelerin (genellikle tel) özel bir besleme mekanizması aracılığıyla belirli bir hızda beslenmesi işlemidir. Hammaddeler, fırının tepesine simetrik olarak monte edilmiş çoklu plazma torçları tarafından üretilen odaklanmış plazma jetleri tarafından hızla ultra ince damlacıklar veya aerosoller halinde dağıtılır ve biriktirme işlemi sırasında soğutma için inert gazlarla ısı alışverişi yapılarak neredeyse küresel bir toz elde edilir.

Plazma atomizasyon teknolojisi kullanılarak, küçük parçacık boyutuna, yüksek saflığa ve iyi akışkanlığa sahip titanyum alaşım tozları elde edilebilir. Geleneksel toz üretim tekniklerinin aksine, plazma atomizasyonu sıvı akışını ezmek için yaygın olarak kullanılan su veya gazlı ortam akışlarını kullanmaz, bunun yerine hızlı soğutma nedeniyle erimiş damlacıkların zayıf küreselliği sorununu önleyen sıcak bir plazma kullanır. Ayrıca, bu yöntem geleneksel seramik potaların kullanılmasını gerektirmez ve eritilebilen tüm metalik malzemelerin, özellikle de potanın kirlenmesine neden olan titanyum içeren yüksek reaktif metalik malzemelerin toz haline getirilmesi için uygundur.

Plazma Dönen Elektrot Prosesi (PREP)

Plazma döner elektrot atomizasyon yöntemi, yüksek saflıkta ve yoğunlukta küresel toz malzemeler hazırlamak için en ideal yollardan biridir. Mekanizma basitçe şu şekilde tanımlanabilir: plazma ışını ısı kaynağıdır, metal veya alaşım kendi kendini tüketen elektrottur, elektrot uçları koaksiyel plazma tarafından sıvı bir film halinde eritilir ve küresel toz kendi yüksek hızlı merkezkaç kuvveti ve yüzey geriliminin etkisi altında elde edilir.

Plazma döner atomizasyon tozu yapım özellikleri: (1) toz partikül boyutu dağılımı dar, partikül boyutu daha kontrol edilebilir, yüksek küresellik gaz atomizasyon yöntemi ile hazırlanan alaşım tozu partikül boyutu esas olarak 0-150μm aralığında yoğunlaşmıştır; plazma döner elektrot atomizasyon yöntemi ile hazırlanan alaşım tozu partikül boyutu esas olarak 20-200μm aralığında yoğunlaşmıştır.(2) toz temelde içi boş toz, uydu tozu yoktur (3) toz seramik kalıntıları daha az, daha yüksek temizlik (4) alaşım eritme işlemi olmadan toz oksijen artışı daha az; sıvı akışını kırmak için yüksek hızlı inert hava akışı yok; aerosolize toz oksijen artışı 100 ppm'den fazla, plazma döner atomizasyon toz oksijen artışı 50 ppm'den daha az kontrol edilebilir. Katmanlı imalatta plazma döner atomizasyon tozu üretim teknolojisinin avantajları 1) toz katı, baskı işlemi hava boşlukları, tutulum ve çökelme gözenekleri, çatlaklar ve diğer kusurların neden olduğu içi boş topta bulunmayacaktır; 2) toz partikül boyutu, dar partikül boyutu dağılımı, baskı işlemi daha az / küreselleşme yok, aglomerasyon fenomeni, daha yüksek yüzey kalitesi ve baskının tutarlılığı ve homojenliği tamamen garanti edilebilir.

Plazma Sferoidizasyonu (PS)

Plazma küreselleştirme tekniği, plazmaya beslenen düzensiz şekilli toz partiküllerini hızla ısıtmak ve eritmek için plazmanın yüksek sıcaklık özelliklerini kullanır; bu partiküller yüzey gerilimi ve aşırı yüksek sıcaklık gradyanlarının birleşik etkisi altında hızla katılaşarak küresel tozlar oluşturur. Plazma, yüksek sıcaklık (~104 K), büyük plazma torç hacmi, yüksek enerji yoğunluğu, elektrot kontaminasyonu olmaması, hızlı ısı transferi ve soğutma vb. avantajlara sahiptir. Özellikle nadir refrakter metallerin, oksitlerin, nitrürlerin, karbürlerin ve diğer küresel tozların hazırlanmasında tek tip bileşenlere, yüksek küreselliğe ve iyi akışkanlığa sahip yüksek kaliteli küresel tozlar üretmek için iyi bir yoldur.

Yukarıdakiler, çeşitli 3D baskı tozu üretim ekipmanlarının prensiplerine ve özelliklerine kısa bir giriş niteliğindedir. Özetle, atomize toz üretim teknolojisi, özellikle VIGA ve EIGA, şu anda en çok kullanılan toz üretim teknolojisidir, ancak yine de diğer birkaç teknolojiye kıyasla tozun saflığı ve küreselliği ile sınırlıdır.

PREP, PA ve PS teknolojileri karşılaştırıldığında, PA'nın daha fazla uydu tozuna sahip olduğu, PS'nin hammadde ile sınırlı olduğu ve PREP'in diğer ikisine kıyasla nispeten düşük bir ince toz verimine sahip olduğu görülmektedir.

Additional FAQs on Spherical Metallic Powder

1) Which method yields the highest sphericity and cleanliness for reactive alloys like Ti or Ni superalloys?

PREP generally delivers the highest sphericity and lowest inclusion/oxygen pickup because there is no crucible and minimal melt exposure; EIGA/PA are also strong for reactivity control.

2) How do I choose between Gas Atomization (GA) and Plasma Atomization (PA) for AM powders?

Choose GA for broad alloy coverage and cost efficiency, especially steels and Ni alloys; choose PA for finer PSD, higher sphericity, and lower oxygen in Ti/CoCr, where flowability and purity are critical.

3) When is Plasma Spheroidization (PS) preferable?

PS is ideal for converting irregular feedstocks (e.g., milled, hydride–dehydride Ti, refractory/ceramic powders) to high-sphericity particles, improving flowability without fully remelting large ingots.

4) What PSD ranges are typical for LPBF vs. L-DED from each method?

LPBF: D10–D90 ≈ 15–45 μm (PA, PREP, fine GA, PS-refined). L-DED: 45–150 μm (coarser GA/PREP cuts). Binder jetting often prefers 5–25 μm with tight tails.

5) How does satellite powder formation impact print quality and how can it be minimized?

Satellites reduce flowability and increase porosity risk. Mitigate via optimized atomization pressure/temperature, nozzle design, post-process classification/sieving, and PS reconditioning for GA/PA lots.

2025 Industry Trends in Spherical Metallic Powder

- Multi-laser AM drives tighter PSD control and lower oxygen specs for GA and PA powders.

- Blue/green laser compatibility pushes demand for high-reflectivity Cu/Al spherical metallic powder with enhanced sphericity and oxide control (e.g., EIGA + PS).

- Sustainability: Powder genealogy, higher recycle blend-back with inline O2/H2O monitoring, and EPDs requested by aerospace/medical OEMs.

- Hybrid routes: GA base powder reconditioned by PS to reduce satellites and narrow PSD; PREP used for premium lots where defect tolerance is minimal.

- Cost-down focus: Improved yield in PREP (adaptive electrode control) and PA (torch optimization) narrowing price gap with GA for Ti-6Al-4V.

| 2025 Metric (Spherical Metallic Powder) | Typical Range/Value | Relevance | Kaynak |

|---|---|---|---|

| LPBF PSD target (D10–D90) | 15–45 μm | Flowability and layer quality | ISO/ASTM 52907 |

| Tap density of premium Ti-6Al-4V PA/PREP powders | 2.5-2,9 g/cm³ | Packing, density | OEM datasheets |

| Oxygen spec (Ti AM-grade) | ≤0.13 wt% (ELI), ≤0.20 wt% (Grade 5) | Ductility, fatigue | ASTM F136/F3001 |

| Satellite content (post-PS reconditioning) | <3–5% by count | Flow/defect control | Supplier QC notes |

| Indicative lot yield in PREP (20–200 μm) | 55–70% after classification | Cost and availability | Vendor application notes |

| Market price band (Ti-6Al-4V powder) | ~$80–$200/kg (GA) vs. ~$120–$300/kg (PA/PREP) | Budgeting | Market trackers/suppliers |

Authoritative references and further reading:

- ISO/ASTM 52907 (Additive manufacturing feedstock): https://www.iso.org

- ASTM F2924, F3001 (Ti alloys for AM): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: PS Reconditioning of GA Inconel 718 to Reduce Satellites (2025)

Background: An aerospace supplier experienced recoater streaks and variable density from GA IN718 due to satellite-rich lots.

Solution: Applied plasma spheroidization to re-melt particle surfaces, followed by tight classification; implemented inline O2/H2O monitoring and argon recirculation.

Results: Satellite count reduced from ~12% to <3%; Hall flow improved by 18%; LPBF porosity fell from 0.45% to 0.12% without parameter change.

Case Study 2: PREP Titanium Alloy Powder for Thin‑Wall LPBF Lattice Structures (2024)

Background: A medical OEM required high ductility and fatigue life in Ti‑6Al‑4V ELI lattices.

Solution: Switched to PREP powder with narrow PSD (20–40 μm) and O ≤0.12 wt%; applied low‑energy contour scans and stress relief.

Results: 10–15% higher elongation, 25% improvement in HCF endurance at 10⁷ cycles; surface defect incidence reduced, enabling lower CT sampling.

Expert Opinions

- Prof. John Campbell, Casting and Atomization Specialist (Emeritus), University of Birmingham

Key viewpoint: “Control of melt cleanliness and turbulence during atomization is as decisive as gas velocity for minimizing satellites and inclusions.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “PS as a secondary step is proving cost‑effective to lift GA powder quality to PA/PREP performance for many aerospace parts.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Powder passports tying PSD, O/N/H, and in‑process monitoring to acceptance are accelerating serial qualification of spherical metallic powder.”

Citations for expert profiles:

- University of Birmingham: https://www.birmingham.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and QC

- ISO/ASTM 52907 (feedstock), ASTM B214/B822 (PSD), ASTM B212/B329 (apparent/tap density)

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- Characterization labs and equipment

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction and SEM services at accredited labs

- Process and design tools

- Ansys Additive, Simufact Additive for parameter optimization and distortion control

- nTopology for lattice design tailored to powder PSD

- Market/data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent case studies on PS and PREP routes, expert viewpoints with citations, and practical tools/resources relevant to spherical metallic powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards update, major OEMs publish new PSD/oxygen specs, or significant price/yield shifts occur in GA/PA/PREP/PS routes.