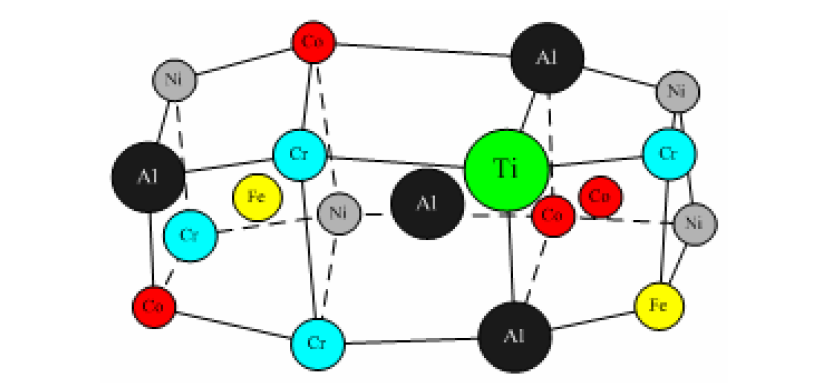

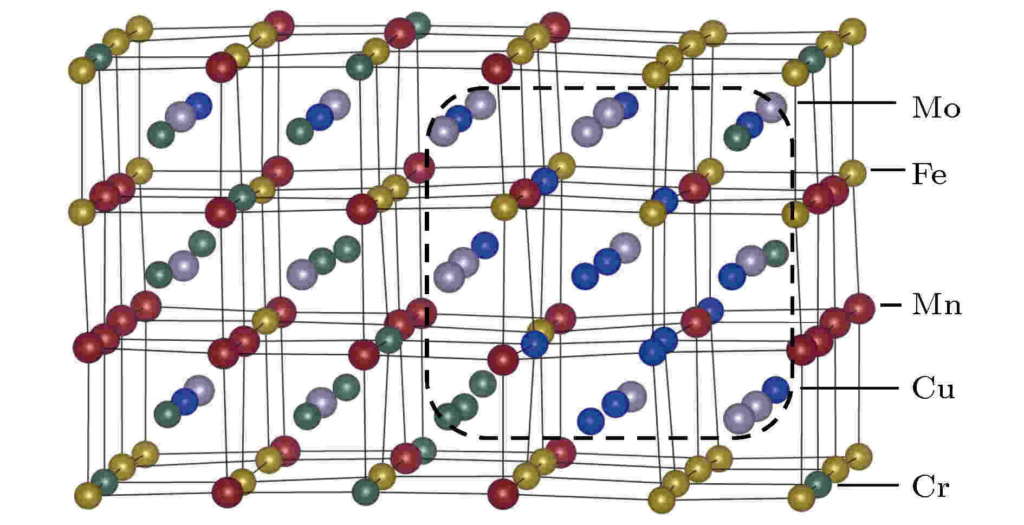

Yüksek entropi alaşımları (kısaca HEA), eşit veya yaklaşık eşit miktarlarda beş veya daha fazla metalden oluşan alaşımlardır. Yüksek entropi alaşım tozları, blokların, kaplamaların, ince film malzemelerinin ve diğer fonksiyonel malzemelerin hazırlanması için ham madde olarak geniş uygulama beklentilerine sahiptir.

Yüksek Entropi Alaşımı (HEA) alaşımlar, her biri her elementin %5 ile 'i arasında değişen, eşit veya eşit atomik oranlarda 5 veya daha fazla elementten oluşur. Bu konsept, bir veya iki elemente dayalı alaşımların geleneksel tasarımından bir kopuştur. Bu konsept, bir veya iki elemente dayalı alaşımların geleneksel tasarımından bir kopuştur ve alaşım geliştirme için yepyeni bir yol açar.

Homojen yapılara sahip ultra ince yüksek entropi alaşım tozları sadece bloklar ve kaplamalar hazırlamak için değil, aynı zamanda diğer yüksek sıcaklık alaşım tozları 3D baskı, lazer kaplama, lazer alaşımlama, lazer onarımı, lazer sertleştirme ve 3D hızlı prototip teknolojileri için özel koşullar altında kullanılan, işleme sırasında malzeme kayıplarını büyük ölçüde azaltan ve ürünlerin düşük maliyet ve yüksek performansını sağlayan. Ultra ince yüksek entropi alaşım tozları hazırlamanın mevcut ana yöntemleri mekanik alaşımlama ve gaz/su atomizasyonudur.

Mekanik Alaşımlama (MA), metal veya alaşım tozlarının, toz parçacıkları ile taşlama topları arasındaki uzun süreli ve yoğun çarpışma ve çarpışma yoluyla yüksek enerjili bir bilyalı değirmende alaşımlandırıldığı, toz parçacıklarının tekrarlanan soğuk kaynağına ve kırılmasına yol açan, toz parçacıklarındaki atomların difüzyonuna yol açan, böylece alaşımlı bir toz elde edilen bir toz hazırlama tekniğidir.

Vakum atomizasyon toz yapma cihazının çalışma prensibi, metal veya metal alaşımının vakum koşullarında eritilmesi ve gaz koruması altında, metal sıvısının, yalıtımlı ara kepçe ve kılavuz borudan aşağı doğru akış sürecinde nozuldan yüksek basınçlı hava akımı ile çok sayıda ince metal damlacığına atomize edilmesi ve kırılmasıdır ve ince damlacıklar, toz yapımını başarmak için uçuş sürecinde yüzey gerilimi etkisi altında küreler halinde oluşturulur ve parçacıklar halinde katılaştırılır. İnce damlacıklar, toz üretimi elde etmek için uçuş sırasında yüzey gerilimi altında küreler halinde oluşturulur ve parçac

Yüksek entropi alaşım tozlarının, süper özgül mukavemet, yüksek sıcaklıklarda mükemmel mekanik özellikler, düşük sıcaklıklarda mükemmel tokluk ve

Toz teknolojisindeki son gelişmeler, baskı süreçlerindeki ve basılı ürün performansındaki iyileştirmelerle, 3B baskıda yüksek entropili alaşım tozlarının kullanımına yol açmıştır. DED'lerin ve PBF'lerin hızlı katılaşması, hızlı katılaşmanın neden olduğu tane incelmesinden kaynaklanan, konvansiyonel üretim süreçlerine kıyasla basılı HEA ürünlerinin üstün özelliklerini sağlar. 3B baskı, malzeme seçimi, tasarım ve hafif malzemelerin serbest üretimi, bireysel tasarım ve nano montajın birleştirilmesini sağlar. Yüksek entropili alaşım tozlarının yeni malzeme geliştirme ve yapısal optimizasyon ihtiyacı, havacılık, enerji, kalıplar, aletler ve diğer alanlardaki uygulamalar için gerekli olan karmaşık şekilleri elde edebilen HEA ürünlerinin basımını kolaylaştırmıştır.

Yüksek entropili alaşım toz malzemeleri yaygın olarak kullanılabilir.

Yüksek entropili alaşım toz malzemeleri bir yandan bloklar, kaplamalar, ince film malzemeleri hazırlamak için kullanılabilirken, diğer yandan 3B baskı, lazer kaplama, lazer alaşımlama, lazer tamiri, lazer sertleştirme ve 3B hızlı prototipleme için özel koşullar altında kullanılan diğer yüksek sıcaklık alaşımlı tozların yerine de kullanılabilir. lazer tamiri, lazer sertleştirme ve üç boyutlu hızlı prototipleme teknolojileri.

İşlemedeki malzeme kaybı büyük ölçüde azaltılabilir, böylece ürünlerin düşük maliyetli ve yüksek performanslı olması sağlanır. Öte yandan, nano yüksek entropili alaşım toz malzemeleri kataliz, yüzey plazmon rezonansı, elektronik, manyetizma, enerji depolama alanlarında fonksiyonel malzeme olarak kullanılabilir ve yüksek entropili alaşımlı nanomateryaller kataliz, yüzey plazmon rezonansı, elektronik, manyetik, enerji depolama ve biyo/plazma görüntüleme alanlarında fonksiyonel malzeme olarak kullanılabilir.

Yüksek entropili alaşım tozları, mükemmel genel mekanik, fiziksel ve kimyasal özelliklere sahip bloklar, plakalar, kaplamalar veya filmlerin hazırlanması için hammadde olarak kullanılabilir. Yüksek entropili alaşımlı toz, blokların, levhaların, kaplamaların veya filmlerin hazırlanması için hammadde olarak kullanılabilir. Yüksek entropili alaşımların uygulanabilirliği, işlenebilirliği ve çevre dostu olması göz önüne alındığında, yapısal ve fonksiyonel malzemeler için hammadde olarak umut vericidirler. Yüksek entropili alaşımlı tozlar, yapısal ve fonksiyonel malzemelerin üretimi için hammadde olarak geniş bir uygulama alanına sahiptir. Yüksek entropili alaşımlar, yapısal ve fonksiyonel malzemeler için hammadde olarak kullanılma potansiyeline sahiptir.

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.