3D baskı metal tozları

Metal tozları, metal parçaların 3D baskısı için en önemli hammaddedir ve toz özellikleri, metal 3D baskı ürünlerinin kalitesini etkileyen en önemli faktörlerden biridir. Çapı 1 mm'den az olan toz malzemeler genellikle 3D baskı için uygun kabul edilir, ancak yüksek kaliteli 3D baskılı metal ürünler, tozun şekli, partikül boyutu ve saflığı için daha yüksek gereksinimlere sahiptir. Ana 3D baskı ekipmanı türleri, toz ikmal yöntemine bağlı olarak toz yayma, koaksiyel toz besleme ve yanal toz beslemedir. Yanal toz besleme 3D baskı son parçası

Nihai parçanın şekli ve boyutsal doğruluğu düşüktür, lazer enerjisi tam olarak kullanılamaz ve toz kullanım oranı düşüktür. Bu nedenle, yüksek kaliteli metal 3D baskı ekipmanı esas olarak Toz ikmalinin iki ana yöntemi toz yayma veya koaksiyel toz beslemedir.

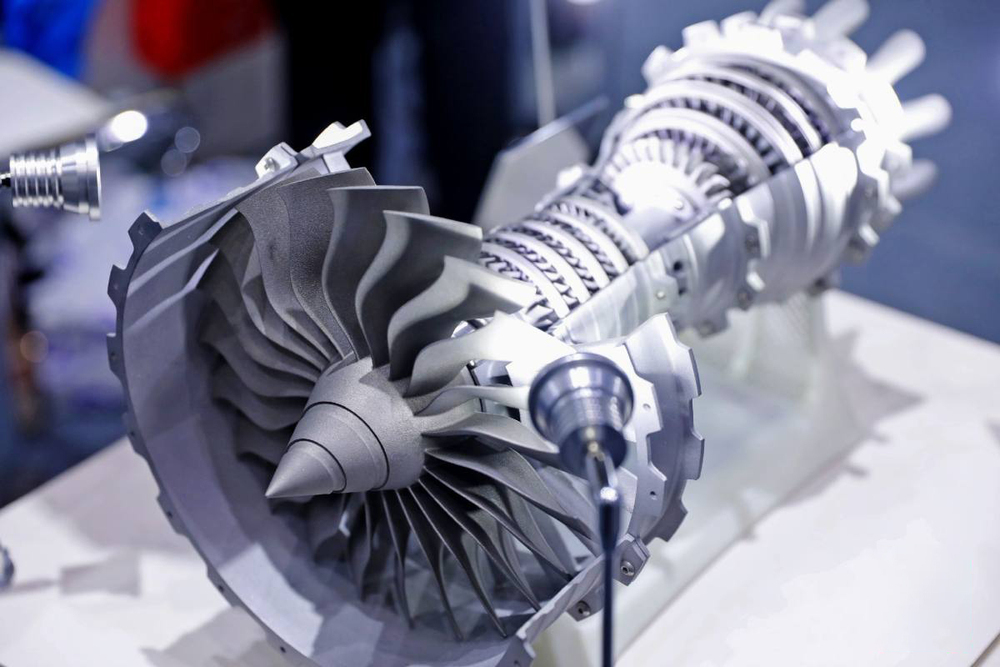

Büyük ekipman, uzun süreç, yüksek enerji tüketimi, kirlilik ve düşük malzeme kullanımı ile geleneksel metal malzeme üretim teknolojisinin aksine, metal 3D baskı aşağıdaki avantajlara sahiptir: (1) yüksek genel malzeme kullanımı; (2) kalıp açmaya gerek yok, az sayıda üretim süreci ve kısa döngü süresi; (3) karmaşık yapılara sahip parçalar üretebilir; (4) üretim süreçlerini dikkate almadan mekanik özellik gereksinimlerine göre serbest tasarım. Son yıllarda, GKN Aerospace'in Fransız Airbus ve Safran'a 2,5 m çapında Ariane 6 roket nozulları (SWAN) tedarik etmesi, temel yapısal bileşenleri lazer kaynak ve lazer enerji biriktirme süreçleriyle işlemesi ve nozul bileşenlerinin sayısını azaltmasıyla metal 3D baskı hızla gelişti

yaklaşık 1.000 parçadan yaklaşık 100 parçaya düşürerek maliyetleri ve teslimat sürelerini oranında azaltmaktadır. Metal 3D baskı esas olarak endüstriyel tasarım ve karmaşık kalıpların işlenmesi için modellerin hızlı üretiminin yanı sıra küçük partilerin, karmaşık yapıların, yüksek performanslı ve büyük metal bileşenlerin üretimini sağlamak için kullanılır. Metal 3D baskı, katkı malzemesi olarak metal tozu kullanır ve doğrudan bilgisayarlı bir dijital modelden katı bir parçaya hızlı bir şekilde dönüştürmek için seçici lazer eritme (SLM), elektron ışını seçici eritme (EBSM) veya lazer yakın ağ oluşturma (LENS) gibi hızlı şekillendirme yöntemlerini kullanır. Havacılık, savunma, tıp, otomotiv ve elektronik uygulamaları için yüksek kaliteli 3D baskılı metal parçaların yüksek mukavemete, boyutsal doğruluğa, su geçirmezliğe ve hafifliğe sahip olması gerekir. Metal 3D baskı süreçleri için kalite kontrol araçları Baskı ekipmanına ek olarak, toz küreselliği ve temizliği, partikül boyutu dağılımı dahil olmak üzere metal tozunun özellikleri

tozun küreselliği ve temizliği, parçacık boyutu dağılımı, oksijen içeriği, akışkanlık ve gevşek paketleme yoğunluğu Tozun küreselliği ve temizliği, parçacık boyutu dağılımı, oksijen içeriği, akışkanlık ve yığın yoğunluğu dahil olmak üzere metal tozunun kalitesi de önemli bir etkiye sahiptir.

3D Baskı Metal Tozlarının Temel Performans Göstergeleri

(1) Saflık. Seramik kalıntılar nihai parçanın performansını önemli ölçüde azaltabilir ve bu kalıntılar genellikle yüksek bir erime noktasına sahiptir ve sinterlenerek şekillendirilmesi zordur, bu nedenle tozun seramik kalıntılardan arındırılmış olması gerekir. Ayrıca, oksijen ve nitrojen içeriğinin sıkı bir şekilde kontrol edilmesi gerekir. Metal 3D baskı için mevcut toz hazırlama teknolojisi, tozun geniş bir spesifik yüzey alanına sahip olduğu ve kolayca oksitlendiği atomizasyona (aerosolisasyon ve döner elektrot atomizasyonu gibi teknikler dahil) dayanmaktadır. Havacılık ve diğer özel uygulamalarda, bu gösterge için müşteri gereksinimleri daha katıdır, örneğin yüksek sıcaklık alaşımlı toz oksijen içeriği %0,006 ~ %0,018, titanyum alaşımlı toz oksijen içeriği %0,007 ~ %0,013, paslanmaz çelik toz oksijen içeriği %0,010 ~ %0,025 (tüm kütle fraksiyonu). Titanyum alaşım tozu için, yüksek sıcaklıklarda azot, hidrojen ve titanyum TiN ve TiH2 oluşturarak titanyum alaşımının plastisitesini ve tokluğunu azaltacaktır. Bu nedenle, toz hazırlama işlemi atmosfer için sıkı bir şekilde kontrol edilmelidir.

(2) Toz partikül boyutu dağılımı. Yukarıda belirtildiği gibi, farklı 3D baskı ekipmanı ve şekillendirme işlemleri farklı toz partikül boyutu dağılımları gerektirir. Şu anda, metal 3D baskı için yaygın olarak kullanılan toz partikül boyutu aralığı 15-53 μm (ince toz), 53-105 μm (kaba toz) olup, bazı durumlarda 105-150 μm'ye (kaba toz) kadar gevşetilebilir [11]. metal tozu partikül boyutu seçimi ile 3D baskı esas olarak metal yazıcıların farklı enerji kaynaklarına dayanmaktadır, yazıcının enerji kaynağı olarak lazer ile, ince odak noktası nedeniyle, ince tozu eritmek daha kolaydır, sarf malzemesi olarak 15 ~ 53 μm toz kullanımına uygundur, katman katman toz serme için toz yenileme yöntemi; toz tipi yazıcının enerji kaynağı olarak elektron ışınına, odak noktası biraz kaba, kaba tozu eritmek için daha uygun, ana olarak 53 ~ 105 μm kaba toz kullanımına uygun; koaksiyel toz besleme tipi yazıcı için sarf malzemesi olarak 105 ~ 150 μm toz partikül boyutunu kullanabilir.

(3) Toz morfolojisi. Toz morfolojisi ve toz hazırlama yöntemi yakından ilişkilidir, genellikle metal gazdan veya erimiş sıvıdan toza, toz parçacık şekli küresel olma eğilimindedir; katı halden toza, toz parçacıkları daha düzensiz şekildedir; ve sulu çözelti elektroliz yöntemi ile tozun en dendritik hazırlanması. Genel olarak, küresellik ne kadar yüksek olursa, toz partiküllerinin akışkanlığı o kadar iyi olur.

3D baskı metal tozları 98 veya daha fazla küresellik gerektirir, bu da baskı sırasında tozun yayılmasını ve beslenmesini kolaylaştırır. Aerosolizasyon ve döner elektrot yöntemleri, yüksek kaliteli 3D baskı metal tozlarının hazırlanması için ana yöntemlerdir.

- Toz akışkanlığı ve gevşek paketleme yoğunluğu. Toz akışkanlığı, toz yayılımının homojenliğini ve baskı işleminde toz besleme işleminin stabilitesini doğrudan etkiler. (4) Toz akışkanlığı ve yığın yoğunluğu. Akışkanlık, toz morfolojisi, partikül boyutu dağılımı ve yığın yoğunluğu ile ilgilidir. Toz partikülleri ne kadar büyükse, partikül boyutu dağılımı ve tozun yoğunluğu da o kadar büyük olur. Toz partikülleri ne kadar büyük olursa, partikül şekli o kadar düzenli olur ve partikül boyutu bileşimindeki çok ince toz oranı o kadar küçük olur Toz partikülleri ne kadar büyük olursa, partikül şekli o kadar düzenli olur ve partikül boyutu bileşimindeki çok ince toz oranı o kadar küçük olur, hareketlilik o kadar iyi olur. Partikül Yoğunluk aynı kalır, bağıl yoğunluk artar ve toz hareketliliği artar. Parçacıklar Yüzeydeki su, gaz vb. adsorpsiyonu tozun akışkanlığını azaltacaktır. Gevşek paketleme yoğunluğu, toz numunesi belirtilen kabı doğal olarak doldurduğunda birim toz hacmidir. Tozun kütlesi. Genel olarak, toz boyutu ne kadar kaba olursa, yığın yoğunluğu o kadar yüksek olur. Toz ne kadar iri olursa, yığın yoğunluğu da o kadar yüksek olur. Gevşek Yığın yoğunluğunun nihai metal baskı ürününün yoğunluğu üzerindeki etkisi kesin değildir. Yığın yoğunluğunun nihai metal baskı ürününün yoğunluğu üzerindeki etkisine dair kesin bir kanıt yoktur, ancak yığın yoğunluğundaki artış tozun akışını iyileştirir.

3D baskı, çok çeşitli malzemeler için uygun olması, geniş bir uygulama yelpazesine ve yüksek materyalizasyon oranlarına sahip olması nedeniyle son yıllarda hızla gelişen bir malzeme üretim teknolojisidir.

Metal tozları, metal 3D baskı için önemli bir sarf malzemesidir; bunlardan AA ve HAZIRLIK yöntemleri havacılık ve uzay endüstrisinde başarıyla uygulanmıştır. AA ve PREP yöntemleri havacılık ve uzay endüstrisinde başarıyla uygulanmıştır. Bununla birlikte, 3D baskı için metal tozlarının olması gerekir Toz boyutu küçük olmalı, dar parçacık boyutu dağılımı, yüksek küresellik, düşük oksijen içeriği 3D baskı için metal tozlarının kullanımı açıkça büyük bir zorluktur. PREP yönteminin, 3D baskıda metal tozlarının uygulanması için geleneksel AA yönteminden (VIGA) daha iyi olduğu açıktır. PREP yöntemi, yüksek kaliteli 3D baskılı metal bileşenlerin hazırlanması için geleneksel AA yönteminden (VIGA yöntemi) açıkça daha avantajlıdır ve şu anda koaksiyel olarak beslenen 3D baskı makinelerinde yaygın olarak kullanılmaktadır. PREP yöntemi, koaksiyel olarak beslenen 3D baskı makinelerinde yaygın olarak kullanılmaktadır. PREP yöntemi, ultra ince küresel tozlar (50 μm'ye kadar partikül boyutu) üretme kabiliyeti nedeniyle koaksiyel olarak beslenen 3D baskı makinelerinde yaygın olarak kullanılmaktadır. (50 μm'ye kadar partikül boyutu) ve nispeten düşük üretim PREP'in toz yayma 3D baskı ekipmanında kullanımı, düşük verimi ve nispeten düşük üretkenliği nedeniyle nispeten düşüktür. Bu nedenle, ultra ince küresel metal verimini daha da artırmak için süreci optimize etmeye ve yeni nesil plazma döner elektrot atomize toz teknolojisi ve ekipmanı geliştirmeye acil ihtiyaç vardır. Bu nedenle, ultra ince küresel metal tozlarının verimini daha da artırmak ve nikel bazlı gibi yüksek kaliteli ultra ince küresel metal tozlarının sürekli üretimini sağlamak için yeni nesil plazma döner elektrot atomizasyon teknolojisi ve ekipmanının geliştirilmesine acilen ihtiyaç vardır, kobalt bazlı alaşımlar ve titanyum alaşımları büyük miktarlarda

PREP yöntemi, metal tozlarının maliyet performansını iyileştirmek ve bunları çeşitli uyarlamak için kullanılabilir Bu, PREP yönteminin maliyet etkinliğini artıracak ve çeşitli 3D baskı ekipmanlarına uyarlanmasını sağlayarak 3D baskıda daha yaygın bir şekilde kullanılmasını sağlayacaktır.

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.