Titanyum alaşım tozları alüminyum, vanadyum, molibden, zirkonyum gibi diğer metallerle karıştırılmış çeşitli titanyum kombinasyonlarından yapılan ince taneli malzemeleri ifade eder. Yüksek mukavemet-ağırlık oranı, korozyon direnci ve biyouyumluluk sergilemeleri, onları havacılık bileşenlerinden tıbbi implantlara kadar çeşitli uygulamalar için uygun hale getirir.

Bu kılavuz, farklı titanyum alaşımlı toz türlerini, bileşimlerini ve özelliklerini, üretim yöntemlerini, uygulamaları, teknik özellikleri ve kaliteleri, fiyatlandırma ayrıntılarını, artıları ve eksileri ve tedarikçi ortamını kapsamaktadır. Ayrıca, eklemeli üretim yoluyla hafif, dayanıklı parçaların endüstriyel üretimi için titanyum alaşımlı tozların kullanımına ilişkin yaygın soruları da yanıtlamaktadır.

Titanyum alaşım tozu türleri

Metalik bileşimlerine göre kategorize edilmiş birçok titanyum alaşım tozu çeşidi vardır:

| Alaşım Tipi | Kimyasal Bileşim | Özellikler |

|---|---|---|

| Ti-6Al-4V (Sınıf 5) | 90 titanyum, %6 alüminyum, %4 vanadyum | En yaygın ve uygun maliyetli titanyum alaşımı, mukavemet, düşük ağırlık ve korozyon direncinin en iyi kombinasyonunu sunar. |

| Ti 6Al-7Nb | 6 alüminyum, %7 niyobyum | Vanadyum içermez. Tıbbi kullanımlar için daha yüksek biyouyumluluk, biraz daha düşük mukavemet. |

| Ti-555 | 5 alüminyum, %5 molibden, %5 vanadyum | Ti-64'ten daha yüksek mukavemet, 300°C'ye kadar orta sıcaklıklarda çalışan havacılık ve uzay parçaları için kullanılır. |

| Ti-1023 | 10 vanadyum, %2 demir, %3 alüminyum | Mükemmel soğuk şekillendirilebilirlik ve kaynaklanabilirlik. Kritik döner parçalar için kullanılır. |

Uygulama gereksinimlerine bağlı olarak mukavemet, sertlik, ısı direnci veya diğer parametreler için optimizasyona dayalı birçok başka olası kombinasyon vardır.

Için Üretim Yöntemleri Titanyum Alaşımlı Toz

Titanyum alaşımı tozu üretmek için yaygın endüstriyel teknikler şunlardır:

| Yöntem | Açıklama | Tipik Çıktı |

|---|---|---|

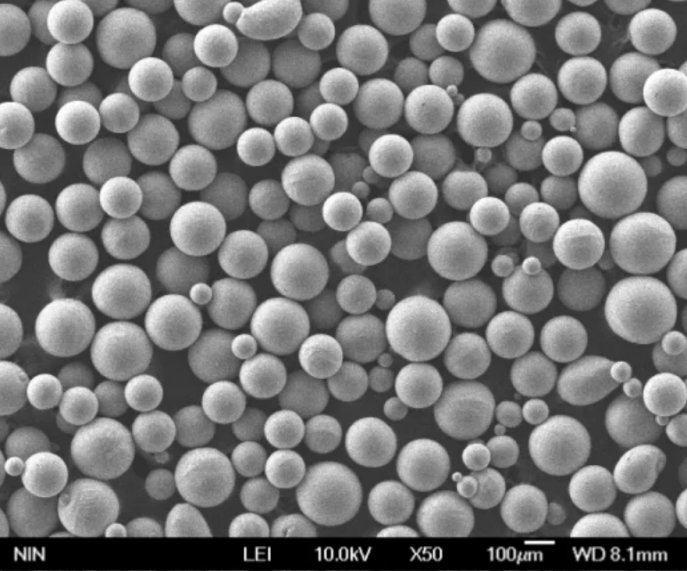

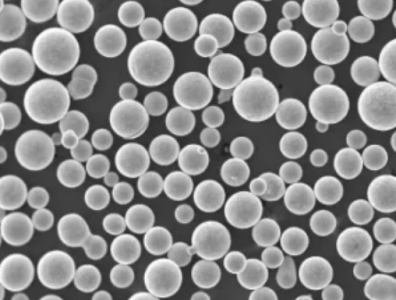

| Gaz Atomizasyonu | Erimiş titanyum alaşımı akışı, yüksek basınçlı inert gaz jetleri ile toz halinde katılaşan ince damlacıklara ayrıştırılır. | Katmanlı üretim için ideal, yüksek saflıkta küresel tozlar. |

| Plazma Atomizasyonu | Gaz atomizasyonuna benzer, ancak daha yüksek erime sıcaklıkları ve daha ince tozlar oluşturmak için gaz yerine plazma enerjisi kullanılır. | Gaz atomizasyonuna kıyasla çok küresel, daha küçük boyut dağılımlı tozlar. |

| Hidrürleme/Dehidrürleme | Hidrojenasyon ve ayrıştırma işlemi titanyum külçelerini kırılgan titanyum hidrüre indirger ve daha sonra ezilerek toz haline getirilir. | Daha yüksek oksijen içeriğine sahip düzensiz şekilli toz partikülleri. Daha düşük maliyetli süreç. |

| Frezeleme/Mekanik Alaşımlama | Bilyalı değirmenler, titanyum külçelerini/hurdalarını diğer alaşım maddeleriyle birlikte ince kompozit parçacıklar halinde öğütür. | Köşeli toz şekli, daha yüksek safsızlık seviyeleri, daha geniş partikül dağılımı. |

Gaz atomize ve plazma atomize yöntemler toz boyutu, şekli ve dağılımı üzerinde hassas kontrol sağlayarak havacılık ve tıbbi implantlarda kritik katmanlı üretim kullanımları için tercih edilen daha yüksek kaliteli hammaddeler sağlar.

Titanyum Alaşımlı Tozun Özellikleri

Titanyum alaşım tozunu hafif, dayanıklı bitmiş parçaların imalatı için benzersiz kılan temel özellikler:

| Mülkiyet | Özellikler | Önem |

|---|---|---|

| Yüksek mukavemet/ağırlık oranı | Hafif kalırken alüminyum alaşımlardan 4 kata kadar daha güçlü | Dayanıklılıktan ödün vermeden daha hafif, daha küçük bileşenlerin tasarlanmasını sağlar |

| Korozyon direnci | Doğal olarak koruyucu oksit kaplama oluşturarak geniş pH aralığında bozulmayı önler | Asitlerden deniz suyuna kadar zorlu ortamlarda minimum bakımla paslanmaz çelik parçalardan daha iyi performans gösterir |

| Biyouyumluluk | Toksik değildir ve uzun süreli implante kullanımlarda insan vücut dokuları tarafından reddedilmez | Pimler, vidalar, kalça eklemleri, kafatası plakaları ve diğer iç protezler için 10-20+ yıl kullanım ömrü ile diğer metallere göre tercih edilir |

| İşlenebilirlik ve süneklik | Kırılmadan tekrarlanan stres döngülerine dayanır ve çeşitli işleme ve imalat yöntemlerinde şekillendirilebilir | Uçak iniş takımları ve türbin motor kanatları gibi dinamik mekanik yüklü uygulamalarda güvenilir kalıcı performans |

| Isı direnci | Bazı alaşımlar için 600°C'ye kadar yüksek sıcaklıklarda yüksek gerilme mukavemetini korur | Jet motorları, oto egzoz sistemleri, kimyasal reaktörler ve diğer ısı transfer ekipmanları gibi sıcak bölüm bileşenleri için hafif tasarım sağlar |

Modern eklemeli üretim teknikleriyle birleştiğinde, bu üstün fiziksel ve kimyasal özellikler titanyum alaşımlarını ulaşım, kimyasal işleme, biyomedikal ve tüketici ürünleri endüstrilerinde daha ağır, korozif eğilimli veya biyolojik olarak uyumsuz geleneksel malzemelerin yerini almaya uygun hale getirmektedir.

Titanyum Alaşımlı Toz Uygulamaları

Metal tozlarından katkılı olarak üretilen titanyum alaşımlı bileşenlerin yaygın son kullanımları:

| Endüstri | Uygulamalar | Avantajlar |

|---|---|---|

| Havacılık ve Uzay | Uçak yapısal çerçeveleri, motor kanatları, iniş takımı parçaları | Yakıt maliyetlerini düşürmek için ısı/yorgunluk direncine sahip hafif ağırlık |

| Tıbbi | Kalça, diz, diş implantları. Cerrahi aletler | Hasta sonuçlarını iyileştirmek için biyouyumlu, güçlü cihazlar |

| Otomotiv | Bağlantı çubukları, valfler, turboşarjlar | Yüksek kaput altı sıcaklıklarında yüksek mukavemet |

| Kimyasal tesisler | Korozyona dayanıklı kaplar, borular, pompalar | Çok çeşitli agresif maddelerle temasa dayanıklı |

| Tüketim malları | Gözlük çerçeveleri, saatler, bisikletler | Hafif lüks ürünler |

| Savunma | Balistik zırh plakaları, savaş aracı panelleri | Düşük taktik ağırlık yükü ile mermilere/patlamalara karşı etkili koruma |

Hem bir hastanın tarama verilerine göre uyarlanmış yapay eklemler gibi tek seferlik özel bileşenlerin prototipini oluşturmak hem de uçak bileşenleri için ticari parti ölçeklerinde 3D baskı yapmak, titanyum alaşımlarının küçük ve büyük bitmiş parçalar arasında çok yönlülüğünü göstermektedir.

Özellikler ve Sınıflar

Uluslararası malzeme standartları, tutarlı toz hammadde tanımlaması için titanyum alaşım kalitelerini sınıflandırır:

| Şartname | Ortak Notlar | Detaylar |

|---|---|---|

| ASTM F2924 | Ti-6Al-4V Ti 6Al-7Nb Ti 6-4 ELI | Katmanlı üretim kullanımları için 20'den fazla titanyum sınıfı bileşimini ve mekanik özelliklerini tanımlar |

| ASTM F3049 | Ti 6Al-4V Ti 5Al-5V-5Mo-3Cr | İmplantlar ve aletler gibi biyouyumlu tıbbi cihaz uygulamaları için özel olarak tasarlanmış kaliteler |

| ASTM F3001 | Ti-6Al-4V Ti 6-4 ELI Ti 6Al-7Nb | Havacılık motorlarında ve uçak gövdesi sıcak noktalarında yaygın olan 300°C+ ortamlarda ısı direnci özelliklerine odaklanmıştır |

ELI tanımı, kirletici maddeler üzerinde daha katı sınırlar ile “ekstra düşük geçişli” anlamına gelir. Havacılık ve tıp sektörleri, sorumluluk riskleri göz önüne alındığında en katı spesifikasyonlara sahiptir. Hangi sınıfın uygunluğunun uygulama tasarım gereklilikleri ve çalışma koşullarına en iyi şekilde uyduğunu anlamak için üreticilerle görüşün.

Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Verilen Sınıflar | Fiyatlandırma Tahmini |

|---|---|---|

| LPW Teknoloji | Ti-6Al-4V, Ti 6Al-7Nb, Özel Alaşımlar | kg başına 150-500$ |

| AP&C | Ti 6Al-4V, Ti 6Al-7Nb, Ti 6-4 ELI | kg başına $200-$600 |

| Pirojenez | TiAlCrY, Ti6Al4V, Ti Alaşımları | kg başına $250-$800 |

| Oerlikon AM | Ti6Al4V, TiAl6V4, Ti6242 | kg başına $100-$650 |

Titanyum alaşım tozları için maliyetler, temel üretim yöntemlerinden elde edilen daha yaygın kaliteler için kg başına 100 $ gibi düşük bir seviyeden, tescilli plazma atomizasyon süreçlerinden yararlanan son derece özelleştirilmiş alaşımlar için kg başına 800 $'a kadar değişebilir. Havacılık veya tıbbi spesifikasyonları karşılayan Ti-6Al-4V ELI gibi iş gücü kaliteleri için tipik olarak kg başına 200 – 400 $ bekleyin.

Unutmayın – toplam maliyetler sadece başlangıçtaki ham toz miktarına göre değil, toz malzemeden nihai yoğun parça ağırlığına kadar satın alma-uçuş oranına göre hesaplanmalıdır. Baskı sürecinde bu verimliliği optimize etmek için tedarikçilerle birlikte çalışın.

Artıları ve Eksileri Titanyum Alaşımlı Toz

| Artıları | Eksiler |

|---|---|

| Hafif parçalar bileşen ağırlığını veya daha fazla azaltır | Alüminyum veya çelik gibi metallere göre daha yüksek malzeme maliyetleri |

| Deniz suyundan yüksek ısıya kadar aşırı ortamlara dayanıklı | Diğer metallere kıyasla sınırlı alaşım ve toz tedarikçisi seçeneği |

| Eksiltmeli işleme ile mümkün olmayan yeni geometriler oluşturun | Mekanik özellikleri karşılamak için genellikle sıcak izostatik presleme gibi son işlemlere ihtiyaç duyulur |

| Entegre basılı parçalar ile alt montajları ortadan kaldırın | Kusur toleransı için hala kapsamlı kodlar ve standartlar bulunmamaktadır |

| Hasta anatomisine veya uygulama yüklerine göre özel tasarımlar | Toz ve baskı güvenliği için inert gaz kullanım uzmanlığı gerektirir |

Titanyumun kendisi diğer yaygın metallerden daha maliyetli olsa ve baskı sonrası ikincil son işlem adımlarına ihtiyaç duysa da, güvenilirlik açısından kritik uygulamalarda uzun vadeli parça performansı ve daha hafif, entegre bileşen tasarımlarını yeniden keşfetmek için esnek fırsatlar, sonuçta Operasyonel ömür boyunca mükemmel değer sağlar – özellikle havacılık ve tıp gibi sektörler için.

Sınırlamalar ve Dikkat Edilmesi Gerekenler

Titanyum alaşım tozları ile çalışırken bu kısıtlamalara dikkat edin:

- Oksijen ile reaktivite – toz ve basılı parçalar yangınları önlemek için inert argon ortamlarında kullanılmalıdır

- Diğer metallere kıyasla daha düşük lazer emilimi – daha sıcak lazer güçleri gerektirebilir, bu da daha yavaş yapı hızlarına neden olur

- Yüksek kimyasal afinite nedeniyle, baskı sırasında yapı plakası yapışmasından kaynaklanan kontaminasyon risk olarak kalır

- Kalite kontrol ödenekleri için kapsamlı kod ve standartların olmaması – CAAM, MMPDS ve geçmiş veriler yardımcı olmaktadır ancak hala gelişmekte olan bir alandır

- Sıcak İzostatik Presleme (HIP) gibi ikincil işlemler maliyetleri artırır ancak dövme eşdeğerlerine benzer malzeme özellikleri elde etmek için gereklidir

Titanyum uygulamalarını düşünen mühendisler, sağlam proses parametreleri geliştirmek ve seri üretime geçmeden önce küçük partilerde mekanik performansın tasarım özelliklerini karşıladığını doğrulamak için uzman metal baskı hizmet bürolarıyla yakın işbirliği içinde olmalıdır.

SSS

| Soru | Cevap |

|---|---|

| Titanyum alaşımlı baskı tozları için tipik partikül boyutları nelerdir? | çoğu lazer toz yatağı füzyon makinesi için optimize edildiği üzere 10-45 mikron yaygındır. Bazı teknolojiler 10 mikron altı partikülleri destekler. |

| Sınıf 5 titanyum alaşımı için örnek bir kimyasal bileşim nedir? | 89.7 titanyum, %6 alüminyum, %4 vanadyum, %0,25 demir, %0,2 oksijen. Diğer eser elementler. |

| Ti-6Al-4V hangi sıcaklıkta erir? | 1.605 °C'de süper plastik hale gelmeye başlar, ancak 800 °C'nin üzerinde yoğun lazer sinterleme davranışına yardımcı olur. |

| Titanyum alaşımı tozunun süresi dolar mı veya zamanla bozulur mu? | Neme maruz kalmayı önlemek için kurutucu torbalarla kapalı olarak saklanırsa, toz uzun yıllar dayanır. Kritik özellikleri 3-5 yıl sonra yeniden test edin. |

| Titanyum alaşımı tozu yanıcı mıdır? | Evet, ince titanyum tozu özellikle aerosol haline getirildiğinde oldukça yanıcıdır. Yalnızca inert gazlar kullanarak sıkı önlemler alın. |

| Bu alaşımlar metal enjeksiyon kalıplama ile uyumlu mudur? | Evet, sadece katkılı baskıyı değil MIM süreçlerini de besleyebilirler. Ağ boyutlarını enjeksiyon kalıbı ekipmanının kapasitesine göre ayarlayın. |

| En iyi post-processing yöntemi hangisidir? | Sıcak izostatik presleme en iyi mikroyapı, yoğunlaşma ve malzeme özelliklerini verir. |

| Titanyum alaşımlı tozdan yapılan bir kalça implantı cihazının maliyeti nedir? | Maliyetin yarısı titanyum tozu hammaddesi olmak üzere yaklaşık 8.000 dolar. |

Titanyum alaşımları, sağlam kullanım prosedürleri ve kalite süreçleri ile metal baskılı hafif parça inovasyonunda muazzam ilerlemeler sağlar.

Sonuç

Katmanlı üretim, havacılık roketlerinden özel diz implantlarına kadar çeşitli sektörlerde mühendislikte yeni bir tasarım özgürlüğü çağını başlatırken, titanyum alaşım tozları, yüksek biyouyumluluktan iyi işlenebilirliği koruyan ısı direncine kadar benzersiz nitelikleri sayesinde çok önemli bir rol oynayacaktır. Her zaman popüler olan Ti-6Al-4V'nin ötesinde genişletilmiş alaşım bileşimlerinin artık mevcut olmasıyla, mühendisler geleneksel eksiltici üretim yöntemleriyle hayal bile edilemeyen topolojik olarak optimize edilmiş baskılı metal bileşenlerin performans sınırlarını zorlamak için deneyebilecekleri genişletilmiş bir malzeme paletine sahipler. İşletmeler, titiz kalite standartları için yeni alaşım kalitelerini doğru bir şekilde karakterize etmek ve mekanik özellikleri en üst düzeye çıkarmak için Sıcak İzostatik Presleme gibi ikincil iyileştirme süreçlerinden yararlanmak için uzman toz metalurjisi üretim ortaklarıyla yakın işbirliği yaparak, yeni nesil araçlar, implantlar ve endüstriyel ekipmanlar sunmak için titanyumun hafif, yüksek mukavemetli avantajlarından tam olarak yararlanabilirler. Maliyetler daha yaygın metallerden daha yüksek olsa da, tam yaşam döngüsü boyunca değer birçok uygulamada telafi etmekten daha fazlasıdır. Titanyum alaşımlarının sektörler arasında yeniliği teşvik eden kritik bir teknoloji malzemesi olarak büyümeye devam etmesini bekleyin.

daha fazla 3D baskı süreci öğrenin

Additional FAQs on Titanium Alloy Powder

1) What oxygen and nitrogen limits should I specify for aerospace or medical titanium alloy powder?

For Ti-6Al-4V ELI used in implants, O ≤0.13 wt% and N ≤0.03 wt% are typical; aerospace often targets O ≤0.20 wt% and N ≤0.05 wt% for standard Ti-6Al-4V. Always reference the applicable ASTM F3001/F2924/F136 limits.

2) How does powder reuse impact mechanical properties and defects?

Multiple reuse cycles can increase oxygen, alter PSD/sphericity, and raise lack-of-fusion and hot-cracking risk. Implement batch genealogy, blend-back limits (e.g., ≤30–50% recycled with virgin), and periodic O/N/H and flowability checks.

3) Which titanium alloy powders are best for high-temperature service?

Near-β and α+β alloys like Ti-6242, Ti-5553, and Ti-6246 outperform Ti-6Al-4V above ~300°C, offering better creep/fatigue resistance for compressors, airframes, and auto turbo components.

4) Can titanium alloy powder be used in binder jetting or MIM, not just LPBF/EBM?

Yes. Binder jetting and MIM use finer PSDs (often D50 ~5–20 μm) and require debind/sinter/HIP cycles. Mechanical properties can approach wrought with proper densification and interstitial control.

5) What surface finishes are achievable on AM titanium parts?

As-built LPBF Ra is typically 6–20 μm depending on orientation. Post-processes like shot peen, abrasive flow, chemical milling, electropolishing, and machining can reach Ra <0.8 μm; implants often use dual-texture (macro porous + micro-rough) for osseointegration.

2025 Industry Trends for Titanium Alloy Powder

- AM at production scale: Multi-laser LPBF (8–12 lasers) and faster recoaters lower cost-per-part for Ti-64 and near-β alloys.

- Bio-focused grades: Wider adoption of vanadium-free Ti-6Al-7Nb and β-type alloys (e.g., Ti-13Nb-13Zr) to tune elastic modulus for implants.

- Sustainability: Closed-loop powder recovery, higher recycled Ti content, and material passports for aerospace traceability.

- Fatigue-critical qualification: In-situ monitoring + HIP + surface conditioning become standard for rotating hardware and orthopedic stems.

- Hybrid builds: AM preforms + forging or HIP consolidation to achieve wrought-like microstructures in thick sections.

| 2025 Metric (Titanium Alloy Powder/AM) | Typical Range/Value | Relevance/Notes | Kaynak |

|---|---|---|---|

| LPBF relative density (Ti-6Al-4V) | 99.5–99.9% (with HIP) | Production-grade parts | OEM app notes; peer-reviewed AM studies |

| High-cycle fatigue (Ti-64 AM, HIP, machined) | 300–600 MPa at 10⁷ cycles | Orientation and surface finish dependent | Journal reports; ASTM E466 tests |

| Oxygen spec (ELI implant powder) | ≤0.13 wt% | Biocompatibility/ductility | ASTM F136/F3001 |

| Typical PSD for LPBF | D10–D90 ≈ 15–45 μm | Flow and recoating stability | ISO/ASTM 52907 |

| Indicative powder price (Ti-64 ELI, spherical) | $180–$450/kg | Certs, PSD, and atomization route drive spread | Supplier quotes/market trackers |

| Powder reuse cycles before refresh | 5–15 cycles typical | Govern with O/N/H and flow tests | MES/QA best practices |

Authoritative references and further reading:

- ASTM F2924, F3001, F136: https://www.astm.org

- ISO/ASTM 52907 (feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- NIST AM benchmarks and fatigue data: https://www.nist.gov

- ASM Handbook (Titanium and Titanium Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi-Laser LPBF Ti-5553 Brackets for Regional Jet (2025)

Background: An airframe OEM sought weight reduction with stable fatigue for secondary structural brackets.

Solution: Produced Ti-5553 on a 12-laser LPBF system using tight PSD spherical powder; stress relief, HIP, and contour machining; in-situ melt pool monitoring linked to acceptance criteria.

Results: 19% mass reduction versus machined Ti-64, 1.6× fatigue life at 10⁶ cycles after HIP + surface finishing, and 14% part-cost reduction at series rate.

Case Study 2: Binder-Jetted Ti-6Al-7Nb Porous Cups for Cementless Hips (2024)

Background: A medical device firm needed consistent open-porosity acetabular cups with vanadium-free chemistry.

Solution: Binder jetting fine-cut Ti-6Al-7Nb; debind, vacuum sinter, and selective HIP to keep surface porosity (500–800 μm) while densifying the bulk; validated per ISO 10993.

Results: 98% dense cores with 55–65% porous surfaces; pull-out strength +25% versus plasma-sprayed coatings; sterile-pack lead time reduced by 30%.

Expert Opinions

- Prof. Michael J. Bermingham, Professor of Advanced Manufacturing, The University of Queensland

Key viewpoint: “Powder specification and handling—especially interstitials and PSD stability—remain the dominant levers for repeatable fatigue in AM titanium.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “HIP plus targeted surface treatment closes the performance gap to wrought for many Ti-64 applications; process signatures from in-situ monitoring are increasingly part of certification dossiers.” - Dr. Laura Fox, Director of Materials Engineering, Stryker (personal viewpoint)

Key viewpoint: “Vanadium-free and β-type titanium alloy powders enable modulus matching and improved osseointegration, accelerating adoption in next-gen implants.”

Citations for expert profiles:

- The University of Queensland: https://www.uq.edu.au

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Stryker: https://www.stryker.com

Practical Tools and Resources

- Standards and qualification

- ASTM F2924/F3001/F136 for Ti alloys; ISO 10993 biocompatibility: https://www.astm.org and https://www.iso.org

- Design and simulation

- Ansys Additive and Ansys Mechanical (distortion, fatigue): https://www.ansys.com

- nTopology for lattices/porous implants: https://ntop.com

- COMSOL Multiphysics (heat transfer, structural): https://www.comsol.com

- Powder QC and process control

- ISO/ASTM 52907 feedstock testing guidance

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database (machines/materials): https://senvol.com/database

- MES/QA suites with genealogy (e.g., material passports)

- Regulatory and testing

- FDA device database (AM implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

- ASTM F3122 (AM process control), F3303 (metal PBF safety)

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trend table with metrics and sources, two recent titanium alloy powder case studies, expert viewpoints with credible affiliations, and a curated tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards change, major OEMs publish new multi-laser Ti AM parameters/fatigue datasets, or powder pricing/availability shifts >10% QoQ.