Genel Bakış

Alüminyum tozu, katkılı üretim, termal püskürtme, toz metalurjisi presleme ve kaynak çubukları gibi üretim teknikleri için hammadde olarak kullanılan ince alüminyum metal parçacıklarını ifade eder. Parçacık boyutu dağılımı, morfoloji, oksit seviyeleri ve mikro yapı gibi alüminyum tozu özelliklerinin kontrol edilmesi, bitmiş alüminyum bileşenlerin özellikleri için kritik öneme sahiptir.

Üretim için kullanılan çeşitli yöntemler vardır alüminyum tozları dahil:

- Gaz atomizasyonu

- Hava atomizasyonu

- Patlayıcı tel parçalanması

- Frezeleme ve taşlama

- Elektrolitik süreç

- Kimyasal yöntemler

Her alüminyum tozu üretim tekniği, belirli uygulamalara uygun farklı özelliklere sahip tozlarla sonuçlanır.

Alüminyum Tozu Üretim Yöntemleri

| Yöntem | Temel Özellikler | Ana Uygulamalar |

|---|---|---|

| Gaz Atomizasyonu | Küresel tozlar, orta oksijen seviyeleri | Metal AM, termal sprey kaplamalar |

| Hava Atomizasyonu | Düzensiz toz şekilleri, kontrollü oksit seviyeleri | Otomotiv parçaları, toz ekstrüzyon |

| Patlayıcı Tel | Çok ince küresel tozlar | Katmanlı üretim, roket yakıtı |

| Bilyalı Frezeleme | Kompozit alüminyum tozları | Enerjik malzemeler, piroteknikler |

| Elektrolitik | Pul, köşeli ve dendritik tozlar | Patlayıcılar, termit reaksiyonları |

| Kimyasal | Ultra ince ila nano ölçekli partiküller | Piroteknik bileşimler |

Alüminyum Tozu Üretim Yöntemleri

Gerekli malzeme özelliklerine ve son kullanım uygulamalarına bağlı olarak alüminyum tozları üretmek için kullanılan çeşitli ticari yöntemler vardır:

Gaz Atomizasyonu

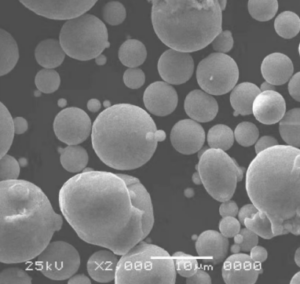

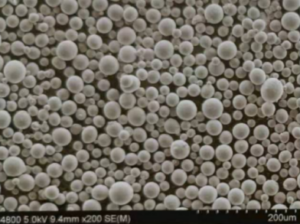

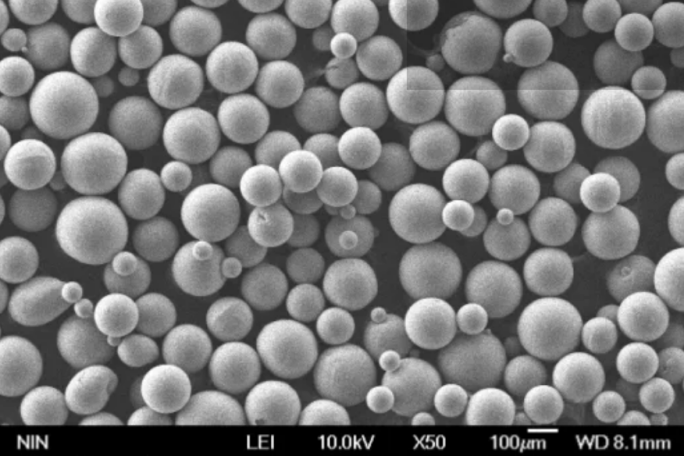

Gaz atomizasyon işleminde, erimiş alüminyum yüksek basınçlı inert gaz jetleri ile toz parçacıklarına katılaşan ince damlacıklar halinde parçalanır. Gaz atomize alüminyum tozları, işleme parametrelerine bağlı olarak 10 mikron ila 350 mikron arasında değişen boyutlarda küresel bir şekle sahiptir. Bu, sıvı metal atomizasyonundan daha düşük oksijen alımı ile reaktif alüminyum tozu üretimi için baskın tekniktir.

| Parametre | Açıklama |

|---|---|

| Parçacık şekli | Küresel morfoloji |

| Parçacık boyutu | 10 – 350 μm tipik |

| Oksit içeriği | <Ağırlıkça %3 |

| Üretim ölçeği | Yılda yüzlerce ton |

| Maliyet | Daha yüksek |

Hava Atomizasyonu

Hava atomizasyonunda, erimiş alüminyum akışı basınçlı hava jetleri tarafından bozulur ve havadaki oksijenden daha yüksek yüzey oksit seviyeleri içeren ince düzensiz alüminyum parçacıklarının oluşmasına neden olur. Hava atomizasyonu, yapısal P/M parçaları ve alüminotermik reaksiyonlar için ekonomik, yüksek hacimli alüminyum tozu üretimini kolaylaştırır.

| Parametre | Açıklama |

|---|---|

| Parçacık şekli | Düzensiz parçacık şekli |

| Parçacık boyutu | 20 – 180 μm |

| Oksit içeriği | ağırlıkça %3-8 |

| Üretim ölçeği | Binlerce ton/yıl |

| Maliyet | Çok ekonomik |

Dönen Elektrot İşlemi (REP)

REP tekniğinde, tel veya çubuk elektrotlar şeklindeki erimiş alüminyum metal yüksek hızlarda döndürülür ve elektrik arkı kullanılarak eritilir. Merkezkaç kuvvetleri erimiş damlacıkları fırlatarak özel uygulamalar için ideal olan çok ince küresel alüminyum parçacıkları üretir.

| Parametre | Açıklama |

|---|---|

| Parçacık şekli | Oldukça küresel |

| Parçacık boyutu | 5 – 60 μm |

| Oksit içeriği | <Ağırlıkça %1 |

| Üretim ölçeği | Daha düşük hacimler |

| Maliyet | Daha yüksek fiyatlandırma |

Bilyalı Frezeleme

Alüminyum metal pulların, parçacıkların ve kimyasal tozların yüksek enerjili bilyalı öğütülmesi, özel mekanik, kimyasal veya patlayıcı reaktivite sağlayan takviye parçacıkları gömülerek kompozit alüminyum tozları oluşturmak için yapılır.

| Parametre | Açıklama |

|---|---|

| Parçacık şekli | Düzleştirilmiş ve kompozit partiküller |

| Parçacık boyutu | 1 – 100 μm |

| Oksit içeriği | Kaplanmış partiküller |

| Üretim ölçeği | Küçük partiler |

| Maliyet | Orta düzeyde |

Elektrolitik Süreç

Erimiş tuz elektroliz işleminde, alüminyum iyonları katotlar üzerine elektro-biriktirilerek piroteknik termitler için ideal olan gözenekli yüzey morfolojisine sahip dendritik veya düzensiz şekilli partiküller üretilir.

| Parametre | Açıklama |

|---|---|

| Parçacık şekli | Dendritler ve düzensiz |

| Parçacık boyutu | 1 – 75 μm |

| Oksit içeriği | Morfolojiden yüksek |

| Üretim ölçeği | Daha düşük hacim |

| Maliyet | Niş uygulamalar için ekonomik |

Alüminyum Tozu Kompozisyonlar

Alüminyum tozlarının çoğu 'in üzerinde Al içeriğine sahip yüksek saflıkta alüminyumdan oluşur. Bileşimdeki ana hususlar şunlardır:

1. Alaşım Elementleri

Belirli özellikleri kazandırmak için küçük miktarlarda silikon, magnezyum, çinko veya diğer elementler eklenir.

| Alaşım İlaveleri | Ağırlıkça % Aralık | Etki |

|---|---|---|

| Silikon | 0.5 – 12% | Sertliği ve aşınma direncini artırın |

| Kapalı döngü, geri dönüşüm yetenekleri | 1 – 5% | Gücü artırır |

| Çinko | 1 – 8% | Daha yüksek yüksek sıcaklık dayanımı |

2. Oksit İçeriği

İşleme yöntemleri, partikül yüzeylerinde ince koruyucu oksit tabakalarının veya daha ağır yapışkan olmayan oksitlerin mevcut olup olmadığını belirler.

| Oksit Seviyesi | Uygunluk |

|---|---|

| <3% | Yüksek performanslı alaşımlar, AM bileşenleri |

| 3-8% | P/M yapısal parçalar |

| >10% | Termitler, piroteknikler |

3. Hidrojen İçeriği

Çok reaktif alüminyum toz yüzeyinin taşınması ve depolanması sırasında nem toplanması, yangın veya patlama tehlikelerini önlemek için izlenmelidir. Minimum nemli üretim atmosferleri faydalıdır.

Özellikleri Alüminyum Tozları

Alüminyum tozlarının nitelendirilmesinde dikkate alınan temel özellikler şunlardır:

Toz Partikül Boyutu Dağılımı

Lazer kırınımlı partikül analizörleri veya elek analizleri, mikron altından 500 mikron boyut fraksiyonlarına kadar tam kapsamlı granülometri sağlar. Raporlanan tipik boyut parametreleri şunlardır:

| Parametre | Açıklama |

|---|---|

| D10, D50, D90 | Hacimce , ve partiküllerin düştüğü partikül çapı |

| Ortalama, modal boyut | Merkezi eğilim ölçüsü |

| Açıklık = (D90-D10)/D50 | Dağılımın genişliği – daha düşük açıklık daha dar dağılımı gösterir |

Partikül boyutlarının üretim yöntemi kabiliyetleriyle eşleştirilmesi, bitmiş bileşenlerdeki yoğunluğun ve özelliklerin en üst düzeye çıkarılmasını sağlar.

Parçacık Morfolojisi

Taramalı elektron mikroskobu, toz davranışını belirleyen partikül şeklinin ince ayrıntılarını ortaya çıkarır. Düzgün yuvarlak parçacıklar akışı ve paketleme yoğunluğunu iyileştirir. Düzensiz şekiller mekanik kenetlenme sağlar.

Görünür ve Tap Yoğunluğu

Bunlar, standartlaştırılmış test prosedürleri kullanılarak toz konsolidasyonunu ve taşıma davranışını gösterir. Daha yüksek yoğunluklar sıkıştırma sırasında yoğunlaşmayı kolaylaştırır.

| Parametre | Tipik Aralık |

|---|---|

| Görünür yoğunluk | 0.2 – 0,6 g/cc |

| Musluk yoğunluğu | 0.7 – 1,3 g/cc |

Akış Karakteristikleri

50 g tozun bir Hall akış ölçer hunisinden akma süresi, bağlayıcı jet 3DP'de katman doldurma ve toz metalurjisi sıkıştırmasında kalıp boşluklarını doldurma sırasında yayılma performansı ile iyi ilişkilidir. Pürüzsüz küresel partiküller gelişmiş akış hızları gösterir.

Yüzey Alanı

Ölçülen BET gaz emme yüzey alanı, alüminotermik reaksiyonlarda veya piroteknik yanma performanslarında başlatma davranışını etkileyen mevcut yüzey oksit tabakalarının kalınlıklarını hesaplamak için kullanılır.

Alüminyum Tozlarının Uygulamaları

Reaktif alüminyum tozlarının benzersiz özellikleri, onları çeşitli endüstriler için kritik hale getirmektedir:

Metal Katkısal İmalat

Küresel alüminyum tozları, makine gereksinimlerini karşılamak için toz partikül boyutu dağılımını sınıflandırdıktan sonra seçici lazer eritme, elektron ışını eritme ve bağlayıcı püskürtme katkılı üretim için hammadde olarak kullanılır.

Termal Sprey Kaplamalar

Plazma veya tel püskürtmeli özel düşük oksitli alüminyum tozları, korozyon direnci ile birlikte yüksek yansıtma özelliği sunan koruyucu alüminyum kaplamalar oluşturur.

Toz Metalurjisi

Alüminyum tozlarının sıkıştırılması ve sinterlenmesi, mükemmel boyut kontrolü ve diğer tekniklerle elde edilemeyen performansa sahip otomotiv parçaları gibi yüksek hacimli hassas bileşenler üretir.

Enerjik Malzemeler

İnce alüminyum tozları, metal oksitlerle termit reaksiyonları veya piroteknik yanmalar, patlayıcılar ve itici gazlardan aydınlatma, gaz üretimi veya ısıtmaya kadar değişen askeri, havacılık veya sivil uygulamalar için yoğun ekzotermik çıktılar sağlar.

Al-Mg Alaşımlı Şeritler

Sıkıştırılmış alüminyum tozu preformları, zırh plakası üretimi için ideal olan Al-Mg alaşımlı şeritler ve sarmal levhalar halinde sıcak ekstrüde edilir. Toz metalurjisi, geleneksel döküm alaşımlarında mümkün olmayan mikroyapısal iyileştirmeler ve homojenlik sağlar.

Teknik Özellikler ve Standartlar

Alüminyum tozu üreticileri, aşağıdakiler de dahil olmak üzere kritik pazarlara yönelik sertifikalı standartları karşılamak için üretim atmosferlerini, işleme tekniklerini ve elleçleme prosedürlerini dikkatle kontrol etmelidir:

AMS Metal Tozu Özellikleri

- AMS 4200 çelik bilye ve kum

- Termal sprey için AMS 4205 alüminyum tozları

ASTM Standartları

- Gaz atomize tozlar için B215

- Preslenmiş ve sinterlenmiş alüminyum toz ekstrüzyonlar için B951

- Gaz atomize katkılı havacılık ve uzay parçaları için B937

ISO Standartları

- ISO 14361 termal sprey kaplamalar

- ISO 22068 alüminyum alaşımlı kalıp dökümlerin tasarımı

CEN Standartları

- EN 10204 3.1 malzeme kalite sertifikası

SAE Havacılık ve Uzay Malzeme Spesifikasyonları (AMS)

- AMS 4200 shot/grit

- AMS 4205 gaz atomize alüminyum tozu

Demir, silikon ve çinko gibi safsızlıklara ilişkin zorunlu kimyasal limitleri karşılamak için titiz kalite kontrolünün sürdürülmesi ve toz özelliklerinin doğrulanması, hassas alanlarda uygulama ihtiyaçlarını ve güvenliği karşılar.

Alüminyum Tozu Pazar Analizi

Alüminyum tozlarına yönelik küresel talebin 2027 yılına kadar 1,6 milyon metrik tona ulaşacağı tahmin edilmektedir:

1. Metal Katmanlı Üretimde Büyüme

- Havacılık ve uzay bileşenleri için hafifletme avantajları

- Biyouyumlu Al alaşımlarından sağlık implantları ve aletleri

2. Otomotivde Hafifletme Alanında İvme

- Dökme demir ve çeliğin yerini alan P/M alüminyum parçalar

3. Reaktif Alüminyum Enerjik Formülasyonlarda Yenilik

- Savunma, uzay, sivil endüstriler

Önde gelen uluslararası alüminyum tozu üreticileri şunlardır:

| Tedarikçi | Genel Merkez | Üretim Yetenekleri |

|---|---|---|

| Toyo Alüminyum K.K. | Japonya | Gaz, hava, vakum atomizasyonu |

| UC Rusal | Rusya | Hava atomizasyonu |

| Alcoa Corporation | ABD | Hava atomizasyonu |

| Luxfer Magtech | ABD | Gaz, hava ve santrifüj atomizasyon |

| Hoganas AB | İsveç | Hava atomizasyonu |

Fiyatlandırma aşağıdakilere göre değişir:

- Üretim hacmi

- Saflık seviyeleri

- İlave eleme veya öğütme

| Sınıf | Fiyat Tahmini |

|---|---|

| Hava atomize Al tozları | kg başına 3$ – 5$ |

| Gaz atomize küresel Al tozu | $15 – kg başına $30 |

| Özel Al alaşım kaliteleri | Kg başına 50 $'a kadar |

Avantajlar ve Zorluklar

Avantajlar

- Çelik veya titanyuma kıyasla hafifletme

- Diğer yapısal metallere kıyasla ekonomik

- Yoğun ekzotermik çıktılar sağlayan reaktif formülasyonlar

- Geri dönüştürülebilir ve yeniden kullanılabilir

Zorluklar

- Kontrollü inert taşıma ve depolama gerektiren yüksek derecede ekzotermik oksidasyon

- Mekanik özellikleri azaltan hidrojen gevrekleşmesi

- Çoğu formülasyon için 200°C'ye kadar sınırlı kullanım sıcaklıkları

Alüminyum tozlarının alternatifleriyle karşılaştırılması:

| Parametre | Alüminyum Tozu | Paslanmaz Çelik | Titanyum |

|---|---|---|---|

| Yoğunluk | Düşük | Daha yüksek | Daha yüksek |

| Maliyet | Düşük | Orta düzeyde | Yüksek |

| Reaktivite | Yüksek | Düşük | Orta düzeyde |

| Çevresel istikrar | Adil | Mükemmel | Çok iyi |

| Gıda ile temas onayları | evet | evet | Bazı sınıflar |

SSS

S: Katmanlı üretim için alüminyum alaşım tozlarında tipik olarak hangi partikül boyutu dağılımı kullanılır?

C: Toz yataklı füzyon AM'de alüminyum partikül boyutu aralığı genellikle 15 - 63 mikron arasındadır. Daha ince tozlar çözünürlüğü artırabilir ancak kullanımı daha zor hale getirir. Dağılımları makine parametreleriyle eşleştirmek hayati önem taşır.

S: Enerjik formülasyonlar için alüminyum tozlarının raf ömrünü ne etkiler?

C: Depolama nemi partikül yüzeylerinde alüminyum hidroksitlerin ve hidratların oluşmasına, hidrojenin açığa çıkmasına ve potansiyel yanıcı koşulların oluşmasına neden olduğundan reaktivite zamanla artar. İnert sızdırmaz ambalaj ve düzenlenmiş nem depolama (<) esastır.

S: Termal sprey kaplamalarda kullanılan alüminyum tozları için belirlenen ortak standartlar nelerdir?

C: FDA ve USDA tarafından düzenlenen ağır metaller üzerindeki katı kimyasal sınırlar, sızıntı yapabilen safsızlıklar içermeyen son kat kaplamalar sağlar. Temel standartlar arasında Fe, Si, Cu eser elementlerini kontrol eden AMS 4205 ve ASTM B215 bulunmaktadır. Termal sprey teli hammaddesi de ISO 14361'i takip eder.

S: Biyomedikal implantların katmanlı üretimi için hangi alüminyum alaşımı tercih edilir?

C: Alüminyum alaşımı AlSi10Mg, sıkı kimya gereksinimlerini karşılar ve titanyum veya paslanmaz çelik alaşımlarından daha düşük yoğunluk ile birlikte mükemmel biyouyumluluk, güç ve korozyon direnci sunar. Küresel tozlar karmaşık baskılı geometrileri mümkün kılar.

S: Alüminyum P/M bileşenleri işlenirken piroforik tutuşma riski nasıl ele alınıyor?

C: Düşük sıcaklıkta tavlama ısıl işlemleri, patlayıcı reaktif durumlardan kalan magnezyum ve alüminyum parçacıklarını, geleneksel işlemeyi güvenli bir şekilde sağlamak için daha kararlı intermetalik fazlara dönüştürmek için herhangi bir ikinci işleme işleminden önce uygulanır.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations