Demir krom molibden tozufeCrMo tozu olarak da bilinen FeCrMo tozu, özellikleri nedeniyle çeşitli uygulamalarda kullanılan bir alaşım tozudur. Bu kılavuz FeCrMo tozu, bileşimi, özellikleri, üretim süreci, uygulamaları ve tedarikçileri hakkında genel bir bakış sağlar.

Demir Krom Molibden Tozuna Genel Bakış

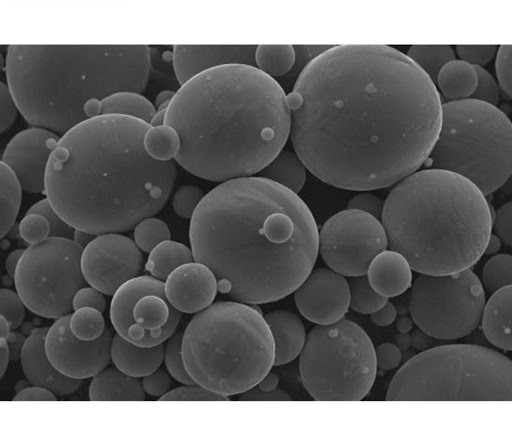

Demir krom molibden tozu demir, krom ve molibdenden oluşur. Bir külçe veya önceden alaşımlanmış demir, krom ve molibden eriyiğinin atomize edilmesiyle üretilir.

FeCrMo tozunun tipik bileşimi şöyledir:

- Demir (Fe): 50-55%

- Krom (Cr): 20-30%

- Molibden (Mo): 1-5%

FeCrMo tozunun temel özellikleri ve karakteristikleri:

- Yüksek sertlik ve mukavemet

- Mükemmel korozyon direnci

- İyi aşınma direnci

- Yüksek sıcaklık kararlılığı

- Kontrollü genişlik

- Kişiye özel kompozisyon

Eşsiz özellikleri ile FeCrMo tozu, aşınmaya dayanıklı kaplamalar, korozyona dayanıklı kaplamalar, lehimleme, katkılı üretim ve yüzey mühendisliği gibi uygulamalar için uygundur.

Üretim Süreci

FeCrMo tozu gaz veya su atomizasyon işlemi ile üretilir.

Gaz Atomizasyonu:

- Bir FeCrMo alaşımı külçesi inert atmosfer altında indüksiyonla eritilir

- Erimiş metal akışı, yüksek basınçlı inert gaz jetleri tarafından ince damlacıklar halinde parçalanır

- Damlacıklar hızla katılaşarak toz haline gelir

- Partikül boyutu dağılımı gaz akış hızı, eriyik aşırı ısınma sıcaklığı ve nozül tasarımı ile kontrol edilir

Su Atomizasyonu:

- Gaz atomizasyonuna benzer, ancak gaz yerine su jetleri kullanır

- Gaz atomizasyonuna kıyasla kaba toz partikülleri üretir

- Daha düşük sermaye ve işletme maliyetleri

Toz, istenen toz özelliklerini elde etmek için eleme, deoksidasyon ve karıştırma gibi ikincil işlemlerden geçirilir. Partikül şekli, boyut dağılımı, akışkanlık ve mikro yapı, toz morfolojisini ve özelliklerini özelleştirmek için kontrol edilir.

FeCrMo Toz Çeşitleri

FeCrMo tozu, farklı miktarlarda demir, krom ve molibden içeren çeşitli bileşimlerde mevcuttur.

Yaygın tipler:

- FeCrMo-1: Demir-, Krom-, Molibden-%1

- FeCrMo-2: Demir %-55, Krom %-22, Molibden %-2

- FeCrMo-3: Demir-, Krom-, Molibden-%3

Uygulama gereksinimlerine göre özel formülasyonlar da üretilmektedir.

Toz, çeşitli boyut aralıklarında tedarik edilebilir:

- Kaba toz >150 μm

- İnce toz 45-150 μm

- Ultra ince toz <45 μm

Özel kaliteler arasında homojen toz, küresel toz ve düşük oksijenli toz bulunur.

FeCrMo Toz Uygulamaları

FeCrMo tozu, özelliklerinden yararlanılarak çeşitli uygulamalarda kullanılır:

Aşınmaya dayanıklı kaplamalar: Ekstrüzyon vidaları, iniş takımları, pompa çarkları gibi aşınmaya maruz kalan bileşenler için mükemmel aşınma ve erozyon direnci sağlar. Termal sprey veya lazer kaplama yoluyla uygulanır.

Korozyona dayanıklı kaplamalar: Kimyasal tesisler, denizcilik uygulamaları gibi korozif ortamlarda kullanılır. Kaynak kaplaması veya termal sprey ile uygulanır.

Lehimleme: Paslanmaz çeliklerin ve nikel alaşımlarının sert lehimlenmesinde dolgu malzemesi olarak kullanılır. Oksidasyon ve korozyon direnci sağlar.

Metal enjeksiyon kalıplama: Bağlayıcılarla karıştırılır ve havacılık bileşenleri gibi yüksek sertliğe sahip karmaşık parçalara enjeksiyonla kalıplanır.

Katmanlı üretim: FeCrMo tozunun seçici lazer eritmesi, dövme alaşımlara kıyasla üstün özelliklere sahip yoğun parçalar üretir. Takım uçları, protezler için kullanılır.

Yüzey mühendisliği: Lazer kaplama, plazma transferli ark kaynağı ve termal püskürtme gibi tekniklerle aşınma, ısı ve korozyon direncini artırmak için çelikler ve alaşımlar üzerine kaplama olarak uygulanır.

FeCrMo Toz Tedarikçileri

FeCrMo tozu, önde gelen metal tozu üreticileri tarafından tedarik edilmektedir:

| Şirket | Konum |

|---|---|

| Hoganas | İsveç |

| Pometon | İtalya |

| AMG Süperalaşımlar | ABD |

| Sandvik Osprey | BIRLEŞIK KRALLIK |

| Shanghai Truer | Çin |

Fiyatlandırma:

- Kaba toz: kg başına 15-30 $

- İnce toz: kg başına 25-50 $

- Küresel/özel kaliteler: kg başına 50-80 $

Minimum sipariş miktarları 10 kg'dan başlar. Büyük siparişler için toplu indirimler sunulmaktadır.

Güvenilir Bir Tedarikçi Seçmek:

- Yılların deneyimine sahip tanınmış üretici

- Farklı bileşimler ve partikül boyutu dağılımı sunar

- Sıkı kalite kontrol ve denetim süreçlerine sahiptir

- Her toz lotu için eksiksiz analiz sertifikası sağlar

- Morfoloji ve özelliklerin özelleştirilebilmesi

- Rekabetçi ve şeffaf fiyatlandırma

- Zamanında teslimat ve duyarlı müşteri hizmetleri

Teknik Özellikler ve Standartlar

FeCrMo tozu için temel özellikler:

| Parametre | Tipik Değerler | Standartlar |

|---|---|---|

| Parçacık şekli | Küresel/düzensiz | – |

| Parçacık boyutu | 10-180 μm | ASTM B214 |

| Görünür yoğunluk | 2-4 g/cc | ASTM B212 |

| Musluk yoğunluğu | 3-5 g/cc | ASTM B527 |

| Akış hızı | 15-40 sn/50g | ASTM B213 |

| Kompozisyon | Fe: -55, Cr: -30, Mo: %1-5 | ASTM E350 |

| Oksijen içeriği | <Ağırlıkça %0,6 | – |

| Karbon içeriği | <Ağırlıkça %0,1 | – |

FeCrMo toz bileşimi ve özellikleri geçerli ASTM standartlarına göre doğrulanır. Müşteriler gerektiğinde ek testler ve kalite kontrolleri talep edebilir.

Tasarım Hususları

FeCrMo tozu ile parça ve proses tasarımı sırasında dikkate alınması gereken temel hususlar:

- Kompozisyon: Toz bileşimini sertlik, korozyon direnci, mukavemet gibi gerekli özelliklerle eşleştirme

- Parçacık boyutu: İşleme yöntemine ve istenen finisaja bağlıdır. Daha ince toz daha iyi yüzey sağlar ancak işlenmesi zordur

- Kalite: Oksijen, nitrojen gibi safsızlıkları en aza indirin. Boyut ve şekil olarak homojenlik sağlayın

- Uygulama yöntemi: Termal sprey veya lazer kaplama küresel toz gerektirir. AM ve MIM ince toz kullanır

- İşlem sonrası: Nihai parça özelliklerine ulaşmak için ek ısıl işlem, HIP, işleme gerekebilir

- Maliyet: Performans ihtiyaçlarını hammadde maliyeti ile dengeleyin. Küresel kaliteler daha pahalıdır

Depolama ve Taşıma

FeCrMo toz kalitesini sağlamak için:

- Oksidasyonu ve nem emilimini önlemek için serin, kuru ve inert koşullarda saklayın

- Daha uzun raf ömrü için kağıt torbalar yerine yumuşak çelik veya plastik kaplar kullanın

- Tozu inert atmosferde tutun; oksijen, nem ile temasından kaçının

- Toz elleçleme için eldiven kutuları, vakum sistemleri kullanın

- Kontaminasyonu önlemek için artık tozun yeniden kullanımından kaçının

- Güvenlik önlemlerine uyun – solunum koruması kullanın, toz oluşumunu en aza indirin

Bakım ve Onarım

FeCrMo tozunu işlemek için kullanılan ekipman için:

- Toz taşıma sistemlerini sızıntı, tıkanma, toz birikmesi açısından düzenli olarak inceleyin

- Toz kontaminasyonunu önlemek için ekipmanı rutin olarak temizleyin

- Tozla temas eden aşınmış bileşenleri yağlayın ve değiştirin

- Akış hızı, sıcaklık, basınç için cihaz kalibrasyonunu doğrulayın

- Pompalar, üfleyiciler, valfler üzerinde önleyici bakım gerçekleştirin

- Conta, conta, filtre gibi yedek parçaları saklayın

- Üretici tavsiyelerine göre ekipmana servis yapın

- Her ekipman için prosedürleri belgeleyin ve kayıtları tutun

SSS

S: Demir krom molibden tozu ne için kullanılır?

C: FeCrMo tozu öncelikle aşınmaya dayanıklı ve korozyona dayanıklı kaplamalar için kullanılır. Ayrıca lehimleme, metal enjeksiyon kalıplama, katkılı imalat ve yüzey mühendisliğinde de uygulamaları vardır.

S: FeCrMo tozu nasıl yapılır?

C: Demir-krom-molibden alaşımının bir külçesinin eritilmesi ve ince toz parçacıklarına ayrılmasıyla gaz atomizasyonu veya su atomizasyonu yoluyla üretilir.

S: Gaz ve su atomize FeCrMo tozu arasındaki fark nedir?

C: Gaz atomizasyonu daha ince küresel toz üretirken, su atomizasyonu daha kaba düzensiz toz üretir. Gaz atomize toz daha iyi akışkanlığa sahiptir.

S: FeCrMo tozu sinterleme gerektirir mi?

C: Metal enjeksiyon kalıplama ve katkılı üretim için FeCrMo tozu, ek ısıl işlemden önce bileşeni yoğunlaştırmak için önce sinterlenir. Termal sprey kaplamalar için sinterleme gerekmez.

S: FeCrMo tozu ile termal püskürtme için en iyi partikül boyutu nedir?

C: Çoğu termal sprey yönteminde, optimum kaplama özellikleri için 45-150 μm partikül boyutu aralığı önerilir. Daha ince tozlar oksidasyon sorunlarına eğilimlidir.

S: FeCrMo toz bileşimi ve özellikleri için hangi standartlar geçerlidir?

C: Uygulanabilir temel ASTM standartları, analiz, boyut karakterizasyonu, yoğunluk, akış hızı ve kimyasal bileşimi kapsayan ASTM B214, B213, B212, B527 ve E350'dir.

S: FeCrMo tozu özel depolama gerektirir mi?

C: Oksidasyonu ve kontaminasyonu önlemek için FeCrMo tozu nemsiz inert koşullarda depolanmalıdır. Yumuşak çelik veya plastik kaplar tavsiye edilir.

S: Toz işleme sistemlerinin bakımı ne sıklıkla yapılmalıdır?

C: Güvenilir çalışmayı sağlamak için yaklaşık her 200-300 saatlik çalışmada bir üretici talimatlarına göre düzenli inceleme ve önleyici bakım yapılması önerilir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Iron Chromium Molybdenum Powder

1) What particle size distributions are preferred for different processes using Iron Chromium Molybdenum Powder?

- Thermal spray/laser cladding: 45–150 µm with high sphericity for flow and consistent deposition.

- MIM/press-and-sinter: 5–25 µm for high packing density and sinterability.

- LPBF/SLM: 15–45 µm spherical, low oxygen, tight PSD.

- PTA/weld overlay: 90–180 µm for bead stability.

2) How do chromium and molybdenum levels impact corrosion and wear performance?

- Higher Cr (≥25 wt%) improves passivation and pitting resistance; Mo (2–5 wt%) enhances crevice/pitting resistance and high-temperature strength. Balance against cost and hot cracking risk in overlays.

3) What oxygen and carbon limits are practical for AM-grade FeCrMo powder?

- Typical targets: O ≤ 0.20 wt% (often ≤0.10 wt% for LPBF) and C ≤ 0.05 wt% to limit oxide inclusions and maintain toughness. Store under inert gas and track O/N/H across reuse cycles.

4) Can FeCrMo be heat-treated after deposition/printing?

- Yes. Common routes include tempering or solution + aging (application-dependent) to tune hardness/toughness. HIP is used for AM parts to close porosity and improve fatigue.

5) What are common failure modes in coatings made from FeCrMo powder and how to mitigate them?

- Modes: porosity, oxide stringers, unmelted particles, cracking and delamination. Mitigations: optimize energy input and preheat, use low-oxygen spherical powder, maintain substrate cleanliness/roughness, and apply post-spray heat treatment if needed.

2025 Industry Trends: Iron Chromium Molybdenum Powder

- AM adoption: Growing qualification of FeCrMo for conformal‑cooled tooling inserts and corrosion‑wear resistant LPBF parts.

- Overlay reliability: Laser cladding/PTA with real-time melt pool monitoring reduces dilution and cracking on large components.

- Genealogy and QA: Digital material passports with O/N/H monitoring and PSD analytics are increasingly required by OEMs.

- Sustainability: More reclaimed powder programs with validated impurity controls; EPDs requested on high-volume coating consumables.

- Cost dynamics: Mo price volatility drives optimization of Mo content and substitution with process controls to maintain performance.

2025 FeCrMo Market Snapshot (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global FeCrMo powder demand (kt) | ~34 | ~36 | ~39 | Coatings + AM growth |

| AM-grade spherical FeCrMo price (USD/kg) | 50–80 | 48–78 | 46–76 | Efficiency and competition |

| Typical O spec for AM-grade (wt%) | ≤0.20 | ≤0.18 | ≤0.15 | Better atomization/handling |

| Share of spherical gas-atomized grades (%) | ~58 | ~61 | ~65 | Flowability requirements |

| HIP usage in AM FeCrMo parts (%) | ~40 | ~46 | ~52 | Fatigue-critical uses |

| Lots with full digital genealogy (%) | ~45 | ~58 | ~70 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF data and process guides: https://www.mpif.org

- Industry trackers and OEM technical notes (Höganäs, Sandvik, Carpenter Additive)

Latest Research Cases

Case Study 1: LPBF FeCrMo Tooling Inserts with Conformal Cooling (2025)

Background: An injection-molding supplier sought shorter cycle times and longer tool life in corrosive resin environments.

Solution: Used spherical Fe-25Cr-3Mo powder (D50 ~32 µm, O=0.12 wt%); LPBF with contour remelts and elevated plate preheat; HIP + temper.

Results: Mold cycle time -18% via conformal channels; wear rate -35% vs. conventional H13; corrosion resistance improved in chloride-laden molds; first-pass yield +9%.

Case Study 2: Laser-Clad FeCrMo Overlay for Slurry Pump Impellers (2024)

Background: A mining operator needed erosion-corrosion resistant overlays on duplex steel impellers.

Solution: 45–106 µm FeCrMo powder, low-dilution laser cladding with real-time melt pool monitoring and controlled interpass temperature.

Results: Service life +42% in silica-rich slurry; microstructure showed low porosity (<1.5%) and uniform carbide distribution; maintenance intervals extended by 6 months.

Expert Opinions

- Prof. Rajiv S. Mishra, Distinguished Professor of Materials Science and Engineering, University of North Texas

- “For FeCrMo in AM, oxygen management and PSD stability across reuse cycles are as critical as laser parameters to achieve dense, crack‑free parts.”

- Dr. Claudia Baricco, Professor of Materials Science, University of Turin

- “Chromium drives passivity while molybdenum stabilizes it in aggressive chemistries; tuning Mo content with process control can offset commodity price volatility.”

- Dr. Mike Court, Senior Metallurgist, Höganäs AB

- “Spherical gas‑atomized FeCrMo powders consistently deliver superior flow and deposition efficiency for laser cladding compared to irregular, water‑atomized grades.”

Practical Tools and Resources

- ASTM B214 (sieve analysis), B212 (apparent density), B213 (Hall flow), B527 (tap density), E350 (chemical analysis): https://www.astm.org

- ISO/ASTM 52907 (feedstock requirements for AM metals), ISO 14917 (thermal spraying—feedstock specifications): https://www.iso.org

- MPIF Powder Metallurgy standards and design guides: https://www.mpif.org

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

- OEM technical libraries for laser cladding/AM (Sandvik Osprey, Höganäs, Renishaw, EOS)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; provided a 2025 market snapshot table with metrics and sources; included two recent case studies; added expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, major OEMs mandate digital genealogy for FeCrMo, or price/demand shifts >10% occur