Hierro, cromo y molibdeno en polvotambién conocido como polvo de FeCrMo, es una aleación en polvo utilizada en diversas aplicaciones debido a sus propiedades. Esta guía ofrece una visión general del polvo de FeCrMo, su composición, características, proceso de fabricación, aplicaciones y proveedores.

Visión general del polvo de hierro, cromo y molibdeno

El polvo de hierro, cromo y molibdeno se compone de hierro, cromo y molibdeno. Se fabrica atomizando un lingote o una masa fundida prealeada de hierro, cromo y molibdeno.

La composición típica del polvo de FeCrMo es:

- Hierro (Fe): 50-55%

- Cromo (Cr): 20-30%

- Molibdeno (Mo): 1-5%

Propiedades y características clave del polvo de FeCrMo:

- Gran dureza y resistencia

- Excelente resistencia a la corrosión

- Buena resistencia al desgaste

- Estabilidad a altas temperaturas

- Expansividad controlada

- Composición a medida

Con sus propiedades únicas, el polvo de FeCrMo es adecuado para aplicaciones como revestimientos resistentes al desgaste, revestimientos resistentes a la corrosión, soldadura fuerte, fabricación aditiva e ingeniería de superficies.

Proceso de fabricación

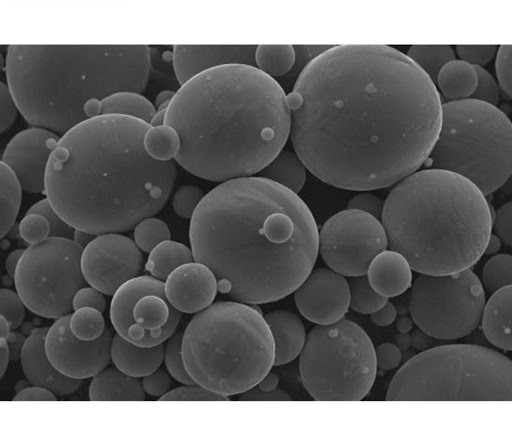

El polvo de FeCrMo se fabrica mediante un proceso de atomización con gas o agua.

Atomización de gases:

- Un lingote de aleación FeCrMo se funde por inducción en atmósfera inerte

- La corriente de metal fundido se desintegra mediante chorros de gas inerte a alta presión en finas gotitas

- Las gotitas se solidifican rápidamente y se convierten en polvo

- La distribución del tamaño de las partículas se controla mediante el caudal de gas, la temperatura de recalentamiento de la masa fundida y el diseño de la boquilla.

Atomización del agua:

- Similar a la atomización con gas, pero utiliza chorros de agua en lugar de gas

- Produce partículas de polvo gruesas en comparación con la atomización con gas

- Menores costes de capital y explotación

El polvo se somete a procesos secundarios como el tamizado, la desoxidación y la mezcla para conseguir las características deseadas. La forma de las partículas, la distribución del tamaño, la fluidez y la microestructura se controlan para personalizar la morfología y las propiedades del polvo.

Tipos de polvo FeCrMo

El polvo FeCrMo está disponible en varias composiciones con diferentes cantidades de hierro, cromo y molibdeno.

Tipos comunes:

- FeCrMo-1: Hierro-50%, Cromo-27%, Molibdeno-1%

- FeCrMo-2: Hierro-55%, Cromo-22%, Molibdeno-2%

- FeCrMo-3: Hierro-52%, Cromo-25%, Molibdeno-3%

También se producen formulaciones personalizadas en función de los requisitos de la aplicación.

El polvo puede suministrarse en varios tamaños:

- Polvo grueso >150 μm

- Polvo fino 45-150 μm

- Polvo ultrafino <45 μm

Las calidades especiales incluyen polvo homogéneo, polvo esférico y polvo con bajo contenido en oxígeno.

Aplicaciones del polvo de FeCrMo

El polvo de FeCrMo se utiliza en diversas aplicaciones aprovechando sus propiedades:

Revestimientos resistentes al desgaste: Proporciona una excelente resistencia a la abrasión y la erosión para componentes sometidos a desgaste como tornillos de extrusión, trenes de aterrizaje, impulsores de bombas. Se aplica mediante pulverización térmica o revestimiento láser.

Revestimientos resistentes a la corrosión: Se utiliza en entornos corrosivos como plantas químicas y aplicaciones marinas. Se aplica por recubrimiento de soldadura o pulverización térmica.

Soldadura: Se utiliza como material de aportación para la soldadura fuerte de aceros inoxidables y aleaciones de níquel. Proporciona resistencia a la oxidación y a la corrosión.

Moldeo por inyección de metales: Mezclado con aglutinantes y moldeado por inyección en piezas complejas de gran dureza como los componentes aeroespaciales.

Fabricación aditiva: La fusión selectiva por láser de polvo de FeCrMo produce piezas densas con propiedades superiores a las aleaciones forjadas. Se utiliza para insertos de herramientas, prótesis.

Ingeniería de superficies: Se aplica como revestimiento sobre aceros y aleaciones para mejorar la resistencia al desgaste, al calor y a la corrosión mediante técnicas como el revestimiento por láser, la soldadura por arco transferido por plasma y la pulverización térmica.

Proveedores de polvo de FeCrMo

Los principales fabricantes de polvo metálico suministran polvo de FeCrMo:

| Compañía | Ubicación |

|---|---|

| Hoganas | Suecia |

| Pometon | Italia |

| Superaleaciones AMG | EE.UU. |

| Sandvik Osprey | REINO UNIDO |

| Grupo CNPC Powder | China |

Precios:

- Polvo grueso: $15-30 por kg

- Polvo fino: $25-50 por kg

- Calidades esféricas/personalizadas: $50-80 por kg

Los pedidos mínimos empiezan a partir de 10 kg. Se ofrecen descuentos por grandes pedidos.

Elegir un proveedor fiable:

- Fabricante reputado con años de experiencia

- Ofrece diferentes composiciones y distribución del tamaño de las partículas

- Dispone de estrictos procesos de control de calidad e inspección

- Proporciona una certificación de análisis completa para cada lote de polvo

- Capaz de personalizar la morfología y las propiedades

- Precios competitivos y transparentes

- Entrega puntual y servicio de atención al cliente receptivo

Especificaciones y normas

Especificaciones clave del polvo de FeCrMo:

| Parámetro | Valores típicos | Normas |

|---|---|---|

| Forma de las partículas | Esférico/irregular | – |

| Tamaño de las partículas | 10-180 μm | ASTM B214 |

| Densidad aparente | 2-4 g/cc | ASTM B212 |

| Densidad del grifo | 3-5 g/cc | ASTM B527 |

| Caudal | 15-40 s/50g | ASTM B213 |

| Composición | Fe: 50-55%, Cr: 20-30%, Mo: 1-5% | ASTM E350 |

| Contenido en oxígeno | <0,6 wt% | – |

| Contenido en carbono | <0,1 wt% | – |

La composición y las propiedades del polvo de FeCrMo se verifican según las normas ASTM aplicables. Los clientes pueden solicitar pruebas y controles de calidad adicionales según sus necesidades.

Consideraciones sobre el diseño

Aspectos clave a tener en cuenta durante el diseño de piezas y procesos con polvo de FeCrMo:

- Composición: Adecuar la composición del polvo a las propiedades requeridas como dureza, resistencia a la corrosión, resistencia

- Tamaño de las partículas: Depende del método de procesado y del acabado deseado. El polvo más fino proporciona una mejor superficie pero es difícil de manejar

- Calidad: Minimizar impurezas como oxígeno, nitrógeno. Garantizar la uniformidad de tamaño y forma

- Método de aplicación: La pulverización térmica o el revestimiento láser requieren polvo esférico. AM y MIM utilizan polvo fino

- Post-procesamiento: Puede ser necesario un tratamiento térmico adicional, HIP o mecanizado para conseguir las propiedades finales de la pieza.

- Coste: Equilibrar las necesidades de rendimiento con el coste de la materia prima. Las calidades esféricas son más caras

Almacenamiento y manipulación

Para garantizar la calidad del polvo de FeCrMo:

- Almacenar en lugar fresco, seco e inerte para evitar la oxidación y la absorción de humedad

- Utilice recipientes de acero dulce o plástico en lugar de bolsas de papel para mejorar su conservación

- Manipular el polvo en atmósfera inerte; evitar el contacto con el oxígeno, la humedad

- Utilizar cajas de guantes y sistemas de vacío para la manipulación de polvos

- Evitar la reutilización de restos de polvo para prevenir la contaminación

- Siga las precauciones de seguridad - utilice protección respiratoria, minimice la generación de polvo

Mantenimiento y reparación

Para equipos utilizados para procesar polvo de FeCrMo:

- Inspeccionar periódicamente los sistemas de manipulación de polvo para detectar fugas, atascos y acumulación de polvo.

- Limpiar el equipo rutinariamente para evitar la contaminación por polvo.

- Lubricar y sustituir los componentes desgastados que entran en contacto con el polvo.

- Verificar la calibración del instrumento para caudal, temperatura, presión

- Realizar el mantenimiento preventivo de bombas, soplantes, válvulas

- Guarde las piezas de repuesto como juntas, empaquetaduras, filtros

- Mantenimiento de los equipos según las recomendaciones del fabricante

- Documentar los procedimientos y mantener registros para cada equipo

preguntas frecuentes

P: ¿Para qué se utiliza el polvo de hierro, cromo y molibdeno?

R: El polvo de FeCrMo se utiliza principalmente para revestimientos resistentes al desgaste y a la corrosión. También tiene aplicaciones en soldadura fuerte, moldeo por inyección de metales, fabricación aditiva e ingeniería de superficies.

P: ¿Cómo se fabrica el polvo de FeCrMo?

R: Se fabrica mediante atomización con gas o atomización con agua fundiendo un lingote de aleación de hierro, cromo y molibdeno y desintegrándolo en finas partículas de polvo.

P: ¿Cuál es la diferencia entre el polvo de FeCrMo atomizado con gas y con agua?

R: La atomización con gas produce un polvo esférico más fino, mientras que la atomización con agua genera un polvo irregular más grueso. El polvo atomizado con gas es más fluido.

P: ¿Es necesario sinterizar el polvo de FeCrMo?

R: Para el moldeo por inyección de metal y la fabricación aditiva, el polvo de FeCrMo se sinteriza primero para densificar el componente antes del tratamiento térmico adicional. Para los revestimientos por pulverización térmica, no se requiere sinterización.

P: ¿Qué tamaño de partícula es mejor para la proyección térmica con polvo de FeCrMo?

R: Para la mayoría de los métodos de pulverización térmica, se recomienda un rango de tamaño de partícula de 45-150 μm para unas propiedades de recubrimiento óptimas. El polvo más fino es propenso a los problemas de oxidación.

P: ¿Qué normas se aplican a la composición y propiedades del polvo de FeCrMo?

R: Las principales normas ASTM aplicables son ASTM B214, B213, B212, B527 y E350, que cubren el análisis, la caracterización del tamaño, la densidad, el caudal y la composición química.

P: ¿Requiere el polvo de FeCrMo un almacenamiento especial?

R: Para evitar la oxidación y la contaminación, el polvo de FeCrMo debe almacenarse en condiciones inertes sin humedad. Se recomiendan recipientes de acero dulce o plástico.

P: ¿Con qué frecuencia deben mantenerse los sistemas de manipulación de polvo?

R: Se recomienda una inspección periódica y un mantenimiento preventivo según las directrices del fabricante, aproximadamente cada 200-300 horas de funcionamiento, para garantizar un funcionamiento fiable.