1. Giriş

Sürekli gelişen imalat alanında, 3D baskı olarak da bilinen katkı imalatı, çığır açan bir teknoloji olarak ortaya çıkmıştır. Eşsiz tasarım özgürlüğü ve verimlilik sunarak, karmaşık nesnelerin katman katman oluşturulmasını sağlar. Bu teknolojinin kalbinde katkı imalat tozları, büyünün gerçekleşmesini sağlayan temel yapı taşları yatar.

2. Katkı İmalatı Nedir?

Katkı imalatı, bir malzeme bloğunu kesme, delme veya şekillendirme gibi geleneksel çıkarma yöntemlerinin aksine, katman katman malzeme ekleyerek üç boyutlu nesneler üretme işlemidir. Bu dönüştürücü teknoloji, havacılık, otomotiv, sağlık ve tüketim malları dahil olmak üzere çeşitli endüstrilerde uygulamalar bulmuştur.

3. Katkı İmalatında Tozların Rolü

Katkı imalat tozları, 3D baskı işleminin başarısında önemli bir rol oynar. Metaller, polimerler ve seramikler gibi çeşitli malzemelerden oluşan bu tozlar, karmaşık ve hassas parçalar oluşturmak için besleme stoğu olarak hizmet eder. Toz malzemesinin seçimi, mukavemet, dayanıklılık ve görünüm dahil olmak üzere nihai ürünün özelliklerini önemli ölçüde etkiler.

4. Katkı İmalat Tozları Türleri

4.1 Metal Tozları

Metal tozları, işlevsel ve yapısal bileşenler üretmek için katkı imalatında yaygın olarak kullanılır. Alüminyum, titanyum, paslanmaz çelik ve nikel bazlı alaşımlar gibi metaller, havacılık ve tıbbi implantlar gibi yüksek performanslı parçalar gerektiren endüstrilerde uygulamalar bulur.

4.2 Polimer Tozları

Polimer tozları, çok yönlülükleri, kullanım kolaylıkları ve uygun maliyetleri nedeniyle katkı imalatında popülerdir. Bu tozlar, ABS, PLA ve naylon dahil olmak üzere çeşitli termoplastiklerden oluşur ve tüketim malları, prototip oluşturma ve sağlık gibi endüstrilerde yaygın olarak kullanılır.

4.3 Seramik Tozları

Seramik tozları, olağanüstü termal, elektriksel ve mekanik özelliklere sahip nesnelerin üretilmesini sağlar. Seramiklerle katkı imalatı, yüksek sıcaklık kararlılığı ve aşınma direncinin kritik olduğu elektronik, havacılık ve otomotiv gibi endüstrilerde uygulamalar bulur. Alümina, zirkonya ve silisyum karbür gibi seramik tozları, katkı imalat süreçlerinde yaygın olarak kullanılır.

5. Katkı İmalat İçin Toz Özellikleri

Başarılı katkı imalatını sağlamak için, çeşitli toz özellikleri dikkatlice değerlendirilmelidir:

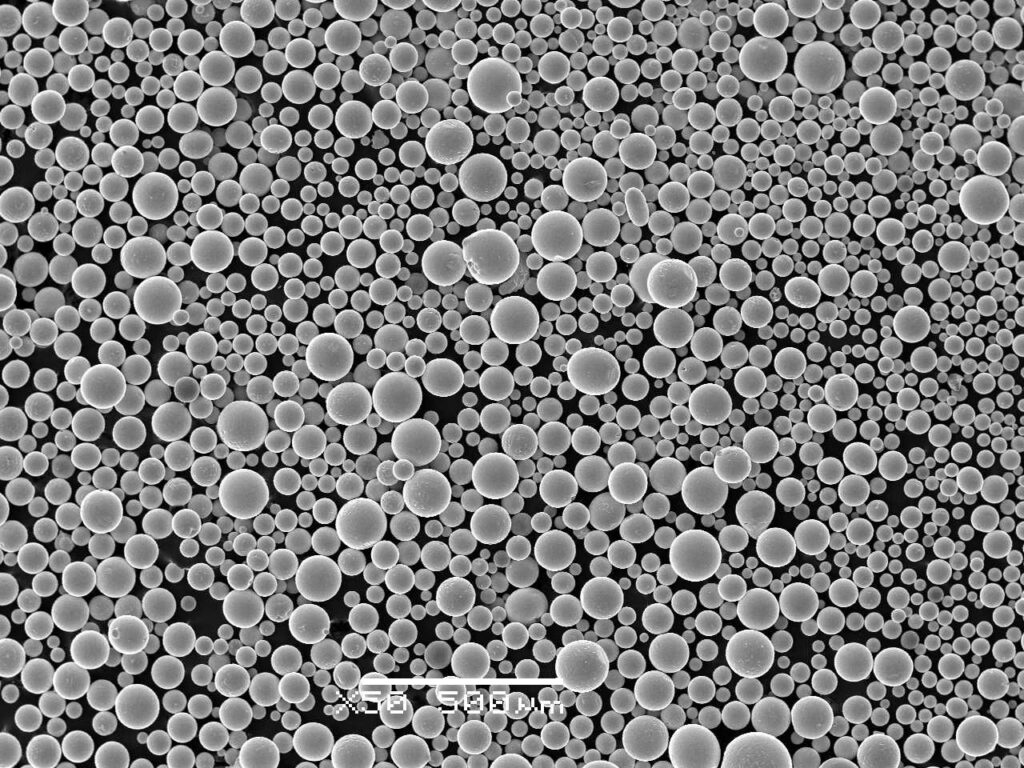

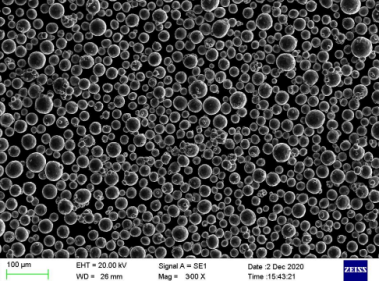

5.1 Parçacık Boyutu ve Dağılımı

Tozun parçacık boyutu ve dağılımı, basılı nesnenin çözünürlüğü ve yüzey kalitesi üzerinde doğrudan bir etkiye sahiptir. Yüksek düzeyde detay ve doğruluk elde etmek için dar bir boyut dağılımına sahip ince tozlar tercih edilir.

5.2 Toz Akışkanlığı

3D baskı işlemi sırasında düzgün toz yayılımı ve katman oluşumu için iyi toz akışkanlığı esastır. Zayıf akışkanlığa sahip tozlar, düzensiz katman kalınlığı veya karmaşık geometrilerin eksik dolması gibi kusurlara yol açabilir.

5.3 Toz Yoğunluğu

Toz yoğunluğu, basılı parçaların paketleme verimliliğini ve gözenekliliğini etkiler. Optimal toz yoğunluğu, nihai ürünün istenen mekanik özelliklerini ve boyutsal doğruluğunu sağlar.

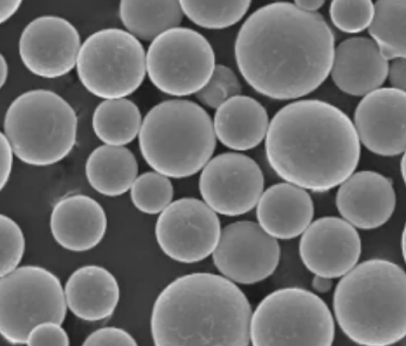

5.4 Toz Morfolojisi

Şekil ve yüzey özellikleri dahil olmak üzere toz morfolojisi, toz akışkanlığını, paketleme davranışını ve parçacıklar arası etkileşimleri etkiler. Küresel veya düzensiz şekilli tozlar farklı akış ve sıkıştırma özelliklerine sahiptir.

5.5 Kimyasal Bileşim

Toz malzemesinin kimyasal bileşimi, nihai basılı parçanın özelliklerini belirler. Farklı alaşımlar veya polimerler, çok çeşitli uygulamalara izin veren benzersiz mekanik, termal ve elektriksel özellikler sunar.

5.6 Kontaminasyon ve Saflık

Tozlardaki kontaminasyon, kusurlara ve tehlikeye atılmış malzeme özelliklerine yol açabilir. Yüksek düzeyde saflık sağlamak ve yabancı parçacıklar, oksitler veya nem gibi safsızlıkları en aza indirmek çok önemlidir.

5.7 Nem İçeriği

Tozlardaki nem içeriği, baskı işlemini ve basılı parçaların kalitesini olumsuz etkileyebilir. Gözeneklilik ve çatlama gibi kusurları önlemek için nem seviyelerini kontrol etmek ve izlemek hayati önem taşır.

6. Katkı İmalat İçin Toz Hazırlığı

Katkı imalatında toz performansını optimize etmek için, uygun toz hazırlama teknikleri kullanılır:

6.1 Atomizasyon

Atomizasyon, katkı imalatında kullanılan metal tozları üretmek için birincil yöntemdir. Erimiş metali gaz veya su atomizasyonu gibi işlemlerle ince damlacıklara dönüştürmeyi içerir.

6.2 Gaz veya Su Atomizasyonu

Gaz atomizasyonu, erimiş metali yüksek basınçlı gazla püskürtmeyi içerir ve bu da ince toz parçacıklarının oluşmasına neden olur. Öte yandan, su atomizasyonu, erimiş metal akışını toz haline katılaşan damlacıklara ayırmak için su jetleri kullanır.

6.3 Toz Karıştırma ve Eleme

Toz karıştırma, özellikle metal alaşımları söz konusu olduğunda, toz bileşiminin homojenliğini ve tutarlılığını sağlar. Eleme, istenen bir partikül boyutu aralığı sağlamak için aşırı büyük veya küçük partikülleri gidermek için yapılır.

7. Toz İşleme ve Depolama

Katmanlı imalat tozlarının uygun şekilde işlenmesi ve depolanması, kalitelerini ve performanslarını korumak için kritik öneme sahiptir:

7.1 Çevresel Kontrol

Tozlar, nem, kirletici maddeler ve sıcaklık dalgalanmalarından uzak, kontrollü ortamlarda saklanmalıdır. Nem ve sıcaklık, akışkanlık ve reaktivite gibi toz özelliklerini etkileyebilir.

7.2 Nem Kontrolü

Tozların nem emilimi, toz topaklanmasına, yığılmasına ve azalmış akışkanlığa yol açabilir. Düşük nem seviyelerine ve neme dayanıklı ambalajlara sahip depolama koşulları, nemle ilgili sorunları hafifletmeye yardımcı olur.

7.3 Kirlenmeyi Önleme

Farklı toz malzemeler arasında çapraz kontaminasyonu önlemek için sıkı temizlik önlemleri uygulanmalıdır. Tozları karıştırmaktan kaçınmak için özel depolama kapları, işleme ekipmanları ve prosedürler bulunmalıdır.

7.4 Ayrışmayı Önleme

Partiküllerin boyut veya yoğunluğa göre ayrıldığı toz ayrışması, işleme veya depolama sırasında meydana gelebilir. Tozların düzenli olarak hafifçe karıştırılması veya harmanlanması, ayrışmayı önlemeye ve güvenilir baskı sonuçları için tutarlı bir toz bileşimi sağlamaya yardımcı olur.

8. Katmanlı İmalat Tozlarında Kalite Kontrol

Katmanlı imalat tozlarında kalite kontrolünü sürdürmek, tutarlı ve güvenilir baskı sonuçları elde etmek için çok önemlidir:

8.1 Test ve Karakterizasyon

Tozların katmanlı imalata uygunluğunu değerlendirmeye yardımcı olmak için kapsamlı test ve karakterizasyon yapılır. Partikül boyutu analizi, akışkanlık testi, kimyasal analiz ve mekanik test gibi teknikler, istenen spesifikasyonlara uygunluğu sağlar.

8.2 Sertifikasyon ve Standartlar

Sertifikasyon programları ve endüstri standartları, katmanlı imalat tozlarının kalitesini ve güvenilirliğini sağlamada hayati bir rol oynamaktadır. Tanınmış sertifikalara ve standartlara uyulması, malzemenin performansı ve uyumluluğu konusunda güven sağlar.

8.3 İzlenebilirlik

İzlenebilirlik sistemlerinin kurulması, katmanlı imalat tozlarının kökenini, işlenmesini ve taşınmasını izlemeye yardımcı olur. Bu izlenebilirlik, hesap verebilirliği sağlar ve ortaya çıkabilecek herhangi bir kalite sorununu belirlemeye ve çözmeye olanak tanır.

9. Katmanlı İmalat Tozlarındaki Zorluklar

Katmanlı imalat tozlarındaki önemli gelişmelere rağmen, çeşitli zorluklar devam etmektedir:

9.1 Toz Yeniden Kullanımı ve Geri Dönüşümü

Atığı en aza indirmek ve maliyetleri düşürmek için verimli toz yeniden kullanımı ve geri dönüşüm stratejileri gereklidir. Kullanılmayan veya fazla tozların geri kazanılması ve yeniden işlenmesi için yöntemler geliştirmek, sürdürülebilirliğe ve maliyet etkinliğine katkıda bulunabilir.

9.2 Malzeme Uyumluluğu

Tüm malzemeler katmanlı imalat için uygun değildir. Optimum sonuçları sağlamak için tozlar ve baskı işlemleri arasındaki uyumluluk dikkate alınmalıdır. Yazdırılabilir malzeme yelpazesini genişletmek için malzeme geliştirme ve testleri devam etmektedir.

9.3 Toz Bozulması

Tekrarlanan kullanım ve çevresel faktörlere maruz kalma, toz bozulmasına yol açabilir. Oksidasyon, nem emilimi ve parçacık kırılması gibi faktörler toz performansını etkileyebilir ve dikkatli izleme ve işleme gerektirebilir.

9.4 Maliyet ve Erişilebilirlik

Özellikle özel veya nadir malzemeler olmak üzere bazı tozlar pahalı olabilir ve sınırlı erişilebilirliğe sahip olabilir. Tozların maliyetini ve bulunabilirliğini istenen malzeme özellikleri ile dengelemek, sektörün ele almaya devam ettiği bir zorluktur.

10. Katmanlı İmalat Tozlarında Gelecek Trendler

Katmanlı imalat tozları alanı sürekli gelişiyor ve çeşitli heyecan verici trendler geleceğini şekillendiriyor:

- Özel özelliklere ve gelişmiş kaliteye sahip tozlar üretmek için toz atomizasyon tekniklerindeki gelişmeler.

- Uygulama alanını genişleten hibrit tozlar ve kompozitler dahil olmak üzere yeni malzemelerin geliştirilmesi.

- Algılama, kendi kendini iyileştirme veya şekil hafızası özellikleri gibi işlevselliklere sahip akıllı malzemelerin entegrasyonu, yenilikçi tasarımları ve uygulamaları mümkün kılar.

- Atığı azaltmak ve döngüsel bir ekonomiyi teşvik etmek için geliştirilmiş toz geri dönüşümü ve sürdürülebilirlik önlemleri.

- Daha hassas ve güvenilir baskı işlemleri için toz karakterizasyonu ve kalite kontrol tekniklerinde devam eden araştırma ve geliştirme çalışmaları.

11. Sonuç

Katmanlı imalat tozları, 3D baskı teknolojisinin başarısını yönlendiren vazgeçilmez bileşenlerdir. Tozların dikkatli bir şekilde seçimi, işlenmesi ve hazırlanması, kalite kontrol önlemleriyle birlikte, optimum baskı sonuçlarını sağlar. Zorluklara rağmen, toz malzemeler ve işleme tekniklerindeki devam eden araştırmalar ve gelişmeler, katmanlı imalatta genişletilmiş olasılıklar ve uygulamalar vaat etmektedir.

SSS (Sıkça Sorulan Sorular)

Katmanlı imalat tozları nelerdir?

Katmanlı imalat tozları, 3D baskı işlemleri için besleme stoğu olarak kullanılan metal, polimer veya seramik gibi toz halindeki malzemelerdir.

Toz özellikleri katmanlı imalatı nasıl etkiler?

Parçacık boyutu, yoğunluk, akışkanlık ve kimyasal bileşim gibi toz özellikleri, basılı nesnelerin çözünürlüğünü, mukavemetini ve genel kalitesini doğrudan etkiler.

Katmanlı imalat tozlarındaki zorluklar nelerdir?

Bazı zorluklar arasında tozun yeniden kullanımı ve geri dönüşümü, malzeme uyumluluğu, toz bozulması ve özel tozların maliyetini ve bulunabilirliğini dengeleme yer alır.

Katmanlı imalat tozlarının geleceği nedir?

Gelecekteki trendler arasında toz atomizasyonundaki gelişmeler, yeni malzemelerin ve kompozitlerin geliştirilmesi, akıllı malzemelerin entegrasyonu, geliştirilmiş toz geri dönüşümü ve sürdürülebilirlik önlemleri ile toz karakterizasyonu ve kalite kontrolünde devam eden araştırmalar yer almaktadır.

Additional FAQs About Additive Manufacturing Powders

1) What powder characteristics most influence print quality across AM processes?

- Particle size distribution (PSD), morphology/sphericity, flow (Hall/Carney), apparent/tap density, and interstitials (O/N/H). These affect recoating uniformity, green density, sintering/fusion behavior, and final porosity.

2) How should powder reuse be managed without degrading properties?

- Set reuse limits (often 5–10 cycles for LPBF; 2–3 for BJ), sieve between builds, trend O/N/H, PSD, flow, and density; refresh with virgin powder at defined thresholds. Keep genealogy and lot traceability.

3) When are water‑atomized powders acceptable versus gas/vacuum atomized?

- Water‑atomized: ideal for Binder Jetting and press‑and‑sinter/MIM due to cost; typically higher oxide and irregular shape. Gas/vacuum atomized (including VGA/EIGA/PREP): preferred for LPBF/EBM for sphericity, low satellites, and lower oxygen.

4) What storage conditions best preserve powder quality?

- Dry, inert, and cool environments with sealed packaging (low dew point Ar/N2), desiccants, and minimal handling. Avoid condensation and cross‑contamination; use dedicated tools per alloy family.

5) Which certificates and standards should buyers require from suppliers?

- Certificate of Analysis (chemistry, PSD D10/D50/D90, flow, apparent/tap density, O/N/H; for AM: sphericity/satellite %, CT hollow fraction), ISO/ASTM 52907/52908 compliance, and relevant ASTM/MPIF test reports.

2025 Industry Trends for Additive Manufacturing Powders

- Transparency on CoAs: Routine reporting of image‑based sphericity/satellite % and CT‑measured hollow fractions alongside O/N/H and PSD.

- Sustainability and cost: Argon recirculation, higher revert use, and regional atomization reduce LCA and stabilize pricing.

- Binder jet scale‑up: Bimodal PSD steels/Cu achieving 97–99.5% density post‑sinter; HIP reserved for critical parts.

- Materials expansion: Corrosion‑optimized stainless grades, high‑conductivity Cu alloys, and refractory blends broaden end‑use.

- In‑process monitoring: Closed‑loop gas‑to‑metal ratio and melt superheat control reduce satellites and improve yield.

2025 Market and Technical Snapshot (Additive Manufacturing Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Ti‑6Al‑4V AM‑grade price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Atomization tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated LPBF reuse cycles | 5-10 | Up | O/N/H trending + sieving |

| Binder jet sintered density (steels) | 97–99.5% | Up | Bimodal PSD/HIP optional |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests), MPIF 35 (MIM properties): https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L for LPBF Medical Components (2025)

Background: A medical OEM needed tighter corrosion/fatigue performance and smoother as‑built surfaces for implant‑adjacent tools.

Solution: Adopted vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, PSD 20–63 µm); implemented electropolish + passivation; HIP only for thick sections.

Results: Non‑HIP coupons achieved 99.9% density; pitting potential improved by 120 mV (ASTM G150); HCF life increased 1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm.

Case Study 2: Binder Jet 17‑4PH Gears via Bimodal PSD (2024)

Background: An industrial drivetrain supplier targeted cost‑down on mid‑volume gears without sacrificing strength.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for safety‑critical SKUs.

Results: 98.8–99.3% final density; tensile met spec; dimensional Cp/Cpk +25%; cost −22% vs. subtractive; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Powder quality ceiling is set upstream—melt cleanliness and stable atomization dynamics matter more than aggressive post‑screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Sphericity, satellite %, and CT‑measured hollows on CoAs are now leading indicators for PBF defect propensity and should be standard.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For precipitation‑hardening steels like 17‑4PH, disciplined heat treatment and nitrogen/oxygen control are pivotal to reach target strength and corrosion resistance.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Metrology and safety

- NIST powder characterization resources; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, sample builds/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created a 2025 market/technical snapshot table with sources; included two recent case studies; compiled expert viewpoints; curated tools/resources for Additive Manufacturing Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM powder specs, or new NIST/ASM datasets link morphology/interstitials to defect rates and fatigue/corrosion performance