Introdução

Fusão de leito de pó com base em laser (PBF) é um processo avançado de manufatura aditiva (AM) que revolucionou a forma como criamos peças metálicas complexas. Se você trabalha nos setores aeroespacial, automotivo ou até mesmo médico, é bem provável que já tenha encontrado produtos feitos com essa tecnologia. Este guia explorará os meandros do PBF baseado em laser, analisando os tipos de pós metálicos usados, os detalhes técnicos do processo e suas aplicações. Também o compararemos com outros métodos de fabricação, discutiremos seus prós e contras e forneceremos insights valiosos para qualquer pessoa que queira implementar ou aprender sobre essa tecnologia transformadora.

Visão geral da fusão de leito de pó com base em laser

A fusão de leito de pó com base em laser (PBF) é uma forma de manufatura aditiva que usa um laser de alta potência para fundir pós metálicos em estruturas sólidas, camada por camada. A tecnologia é conhecida por produzir geometrias altamente complexas que são difíceis ou impossíveis de serem obtidas por meio de métodos tradicionais de fabricação. O PBF é particularmente valorizado nos setores que exigem alta precisão, como o aeroespacial, o automotivo e o de fabricação de dispositivos médicos.

- Tecnologia: Manufatura aditiva baseada em laser

- Processo: Fusão de leito de pó

- Materiais utilizados: Pós metálicos

- Principais setores: Aeroespacial, automotivo, médico, ferramental

- Vantagens: Alta precisão, geometrias complexas, eficiência de material

- Limitações: Alto custo, baixa velocidade de produção

Tipos de pós metálicos usados na fusão de leito de pó com base em laser

A escolha do pó metálico correto é fundamental para o sucesso de um projeto de PBF. Cada tipo de pó oferece propriedades exclusivas que podem afetar significativamente a resistência, a durabilidade e o desempenho do produto final.

| Pó metálico | Composição | Propriedades | Formulários |

|---|---|---|---|

| Titânio (Ti-6Al-4V) | 90% Titânio, 6% Alumínio, 4% Vanádio | Alta relação força/peso, resistência à corrosão | Aeroespacial, implantes médicos |

| Aço inoxidável (316L) | Ferro, cromo, níquel, molibdênio | Resistente à corrosão, boa soldabilidade | Médico, processamento de alimentos |

| Inconel 718 | Liga de níquel-cromo | Resistência a altas temperaturas, excelente resistência à fluência | Aeroespacial, turbinas a gás |

| Alumínio (AlSi10Mg) | Alumínio, silício, magnésio | Leve, com boa condutividade térmica | Automotivo, aeroespacial |

| Cobalto-cromo (CoCr) | Cobalto, cromo | Alta resistência ao desgaste e à corrosão | Implantes dentários e ortopédicos |

| Aço Maraging (1.2709) | Níquel, Molibdênio, Cobalto | Alta resistência e tenacidade | Ferramental, aeroespacial |

| Cobre (CuCrZr) | Cobre, cromo, zircônio | Excelente condutividade elétrica e térmica | Eletrônicos, trocadores de calor |

| Hastelloy X | Níquel, molibdênio, cromo, ferro | Alta resistência à oxidação, boa soldabilidade | Processamento químico, aeroespacial |

| Aço para ferramentas (H13) | Cromo, molibdênio, vanádio | Alta tenacidade e resistência ao desgaste | Moldes de injeção, fundição sob pressão |

| Liga de níquel (Hastelloy C-276) | Níquel, molibdênio, cromo | Excepcional resistência à corrosão | Processamento químico, reatores nucleares |

Processo de Fusão de leito de pó com base em laser

Compreender o processo de PBF baseado em laser é essencial para avaliar seus recursos e limitações. As seções a seguir detalharão cada etapa do processo, desde a preparação do pó até o pós-processamento.

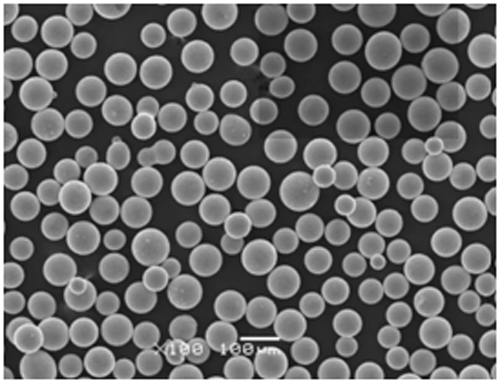

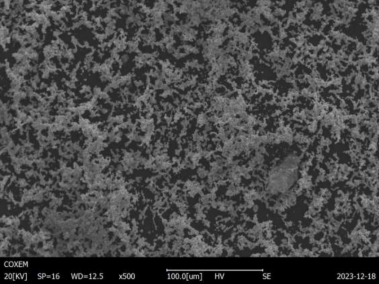

Preparação do pó

A primeira etapa do processo PBF é a preparação do pó metálico. Os pós devem atender a especificações rigorosas com relação ao tamanho, à distribuição e à pureza das partículas. Isso garante que o pó se espalhe uniformemente pela plataforma de construção e que o laser possa fundir o pó de forma eficaz.

- Tamanho da partícula: Normalmente, varia de 15 a 45 mícrons

- Pureza: Deve estar livre de contaminantes para evitar defeitos na peça final

- Teor de umidade: Deve ser minimizado para evitar aglomeração

Fabricação camada por camada

Depois que o pó é preparado, ele é espalhado uniformemente pela plataforma de construção. Em seguida, o laser funde seletivamente o pó com base nas especificações de projeto fornecidas por um arquivo CAD.

- Tipo de laser: Normalmente, um laser de fibra com um comprimento de onda de 1,064 mícrons

- Potência do laser: Varia de 200W a 1000W, dependendo dos requisitos do material e da peça

- Velocidade de digitalização: Até 7 m/s

- Espessura da camada: Normalmente, de 20 a 60 mícrons

Pós-processamento

Depois que a peça é totalmente construída, ela passa por várias etapas de pós-processamento para atingir as propriedades desejadas. Isso pode incluir tratamento térmico, acabamento da superfície e remoção de qualquer pó residual.

- Tratamento térmico: Usado para aliviar tensões e melhorar as propriedades mecânicas

- Acabamento da superfície: Métodos como usinagem CNC, polimento ou revestimento são usados para obter o acabamento de superfície desejado

- Remoção de pó: O pó não fundido é removido e pode ser reciclado para futuras construções

Controle de qualidade

O controle de qualidade é parte integrante do processo PBF, garantindo que as peças finais atendam às especificações exigidas.

- Precisão dimensional: Normalmente dentro de ±0,1 mm

- Rugosidade da superfície: Normalmente, varia de Ra 6 a 12 µm, dependendo do material e da espessura da camada

- Testes mecânicos: Testes de tração, fadiga e dureza são frequentemente realizados para verificar a integridade da peça

Características da fusão de leito de pó com base em laser

As características do PBF fazem dele a escolha ideal para determinadas aplicações, mas também limitam seu uso em outras. A seguir, exploraremos essas características em mais detalhes.

| Característica | Descrição |

|---|---|

| Precisão | Capaz de produzir peças com alta precisão dimensional e detalhes finos. Ideal para geometrias complexas e tolerâncias estreitas. |

| Eficiência do material | O pó pode ser reciclado, minimizando o desperdício. No entanto, a eficiência depende da capacidade de remover e reutilizar o pó não fundido. |

| Acabamento da superfície | Geralmente mais ásperas do que as peças fabricadas tradicionalmente. O pós-processamento geralmente é necessário para atender aos requisitos de acabamento da superfície. |

| Velocidade | Relativamente lento em comparação com outros métodos de fabricação, o que o torna menos adequado para a produção de grandes volumes. |

| Custo | Custos iniciais elevados para equipamentos e materiais, mas podem ser econômicos para pequenos lotes ou peças personalizadas. |

| Complexidade | Excelente para produzir designs complexos que são difíceis ou impossíveis com métodos convencionais. |

| Propriedades do material | As propriedades da peça final podem ser adaptadas por meio da seleção de materiais e de técnicas de pós-processamento. |

| Estruturas de suporte | Geralmente necessários para evitar empenamento e garantir a estabilidade da peça durante a construção. Elas devem ser cuidadosamente projetadas e removidas após a fabricação. |

Aplicativos de Fusão de leito de pó com base em laser

A versatilidade do PBF o torna adequado para uma ampla gama de aplicações em vários setores. A tabela a seguir destaca alguns dos usos mais comuns.

| Setor | Aplicativo | Exemplo de componentes |

|---|---|---|

| Aeroespacial | Peças leves e complexas | Lâminas de turbina, suportes, bicos de combustível |

| Automotivo | Componentes de alto desempenho | Peças de motor, componentes de transmissão |

| Médico | Implantes e próteses personalizados | Implantes de quadril, coroas dentárias, instrumentos cirúrgicos |

| Ferramentas | Ferramentas e moldes de alta resistência | Moldes de injeção, ferramentas de corte, matrizes |

| Eletrônicos | Componentes de gerenciamento térmico | Trocadores de calor, conectores, carcaças |

| Energia | Componentes de alta temperatura | Peças de turbinas a gás, células de combustível, trocadores de calor |

| Defesa | Componentes especializados | Sistemas de armas, blindagem, dispositivos de comunicação |

| Arquitetura | Projetos complexos e estéticos | Instalações personalizadas, instalações artísticas |

| Joias | Desenhos intrincados e personalizados | Anéis, colares, pulseiras |

Vantagens e limitações da fusão de leito de pó com base em laser

Como qualquer método de fabricação, o PBF tem seus prós e contras. Entendê-los pode ajudá-lo a decidir se essa tecnologia é a mais adequada para o seu projeto.

| Vantagens | Limitações |

|---|---|

| Alta precisão | Alto custo |

| Capaz de produzir peças intrincadas e complexas com excelente precisão dimensional. | O investimento inicial em equipamentos e materiais é significativo, tornando-o menos econômico para a produção de grandes volumes. |

| Eficiência do material | Velocidade de produção lenta |

| A capacidade de reciclar o pó não utilizado reduz o desperdício e os custos de material. | O processo de camada por camada é demorado, especialmente para peças grandes. |

| Personalização | Rugosidade da superfície |

| Ideal para a produção de peças personalizadas e únicas, como implantes médicos. | As peças geralmente exigem pós-processamento para obter o acabamento superficial desejado. |

| Geometrias complexas | Requisitos da estrutura de suporte |

| Permite a criação de designs que são impossíveis com os métodos tradicionais. | Muitas vezes, são necessárias estruturas de suporte, o que pode complicar o projeto e aumentar o tempo de pós-processamento. |

| Ampla seleção de materiais | Limitações materiais |

| Compatível com uma ampla gama de metais e ligas. | Nem todos os materiais podem ser processados com eficácia usando o PBF, o que limita a escolha de materiais para determinadas aplicações. |

Comparação da fusão em leito de pó baseada em laser com outros métodos de fabricação

Como o PBF baseado em laser se compara a outras tecnologias de fabricação? Vamos analisá-la comparando-a com a usinagem convencional, a fundição e outros métodos de manufatura aditiva.

| Método | Vantagens em relação ao PBF | Desvantagens em relação ao PBF |

|---|---|---|

| Usinagem | Mais rápido para produção de alto volume, melhor acabamento de superfície sem pós-processamento | Limitado a geometrias mais simples, mais desperdício de material, menos eficiência de material |

| Fundição | Adequado para peças grandes e complexas, custos de material mais baixos | Requer moldes, pode levar a defeitos, menos precisão em comparação com o PBF |

| Moldagem por injeção | Extremamente rápido para produção de alto volume, custo muito baixo por peça | Limitado a projetos mais simples, alto custo inicial de ferramentas, não tão personalizável |

| Fusão por feixe de elétrons (EBM) | Tempos de construção mais rápidos para peças grandes, sem necessidade de estruturas de suporte | Opções limitadas de materiais, resolução mais baixa em comparação com o PBF |

| Estereolitografia (SLA) | Excelente acabamento de superfície para peças de polímero, tempos de construção rápidos | Não é adequado para metais, propriedades limitadas do material em comparação com o PBF |

Principais especificações para fusão de leito de pó com base em laser

Ao considerar o PBF baseado em laser, é fundamental compreender as principais especificações e padrões envolvidos. Veja a seguir um resumo dos parâmetros mais importantes.

| Especificação | Descrição |

|---|---|

| Espessura da camada | Normalmente, varia de 20 a 60 mícrons, o que afeta o tempo de construção e os detalhes. |

| Volume de construção | Varia de acordo com a máquina; os tamanhos comuns são 250x250x300 mm ou 500x500x500 mm. |

| Potência do laser | Varia de 200W a 1000W, influenciando a velocidade e a qualidade da construção. |

| Velocidade de digitalização | Até 7 m/s, afetando a rapidez com que a peça é construída. |

| Velocidade de construção | Geralmente mais lento em comparação com outros métodos, dependendo do tamanho e da complexidade da peça. |

| Tipos de materiais | Inclui titânio, aço inoxidável, alumínio, cobalto-cromo e outros. |

| Pós-processamento | Inclui tratamento térmico, acabamento de superfície e remoção de pó. |

Fornecedores e preços para Fusão de leito de pó com base em laser Sistemas

Saber onde adquirir equipamentos e materiais pode fazer uma grande diferença no sucesso de seu projeto. Veja a seguir um resumo de alguns fornecedores importantes e suas informações sobre preços.

| Fornecedor | Equipamentos | Faixa de preço | Notas |

|---|---|---|---|

| EOS | EOS M 290, EOS P 396 | $500,000 – $1,000,000 | Conhecido por sua alta precisão e confiabilidade. |

| Soluções SLM | SLM 280, SLM 500 | $450,000 – $1,200,000 | Oferece grandes volumes de construção e alta velocidade. |

| Renishaw | RenAM 500Q, RenAM 500M | $400,000 – $1,000,000 | Enfatiza a flexibilidade e a alta resolução. |

| Sistemas 3D | ProX DMP 320, ProX DMP 200 | $400,000 – $900,000 | Apresenta precisão e manuseio avançado de materiais. |

| Aditivo GE | Concept Laser M2, Arcam A2X | $600,000 – $1,500,000 | Conhecido pelo alto desempenho e pelas amplas opções de materiais. |

| Trumpf | TruPrint 1000, TruPrint 3000 | $350,000 – $1,000,000 | Oferece soluções compactas e dimensionáveis. |

| Indústrias de aditivos | MetalFAB1 | $500,000 – $1,200,000 | Oferece sistemas modulares e dimensionáveis. |

| ExOne | ExOne X1-Lab, ExOne X1 160Pro | $300,000 – $800,000 | Concentra-se em jateamento de aglutinantes e PBF. |

| DMLS | DMLS M2, DMLS M1 | $500,000 – $1,000,000 | Conhecida pela precisão e alta qualidade das peças. |

| Sinterização | Lisa X, Lisa PRO | $100,000 – $300,000 | Oferece soluções de baixo custo para produção em pequena escala. |

Perguntas frequentes

Vamos abordar algumas perguntas frequentes sobre o Powder Bed Fusion baseado em laser para ajudar a esclarecer quaisquer incertezas remanescentes.

| Pergunta | Resposta |

|---|---|

| Qual é a principal vantagem do PBF baseado em laser em relação aos métodos tradicionais de fabricação? | O PBF baseado em laser permite a criação de geometrias complexas que seriam difíceis ou impossíveis de obter com os métodos tradicionais. Ele também reduz o desperdício de material ao reciclar o pó não utilizado. |

| Como o custo do PBF baseado em laser se compara a outras tecnologias de fabricação? | Embora o PBF baseado em laser tenha altos custos iniciais para equipamentos e materiais, ele pode ser econômico para pequenos lotes e peças personalizadas devido à sua eficiência de material e à necessidade reduzida de ferramentas. |

| Quais são as aplicações comuns da fusão em leito de pó baseada em laser? | As aplicações comuns incluem componentes aeroespaciais, implantes médicos, peças automotivas e ferramentas. A tecnologia é valorizada por sua precisão e capacidade de produzir peças complexas. |

| Quanto tempo leva para construir uma peça usando PBF baseado em laser? | Os tempos de construção variam de acordo com o tamanho e a complexidade da peça. Peças menores e menos complexas podem levar várias horas, enquanto componentes maiores e mais complexos podem levar dias. |

| Que tipos de materiais podem ser usados no PBF baseado em laser? | Uma grande variedade de metais pode ser usada, incluindo titânio, aço inoxidável, alumínio, cobalto-cromo e várias ligas. Cada material oferece diferentes propriedades e vantagens. |

| Quais são os principais desafios associados ao PBF baseado em laser? | Os desafios incluem altos custos de equipamentos, velocidades de produção relativamente lentas e a necessidade de pós-processamento para obter os acabamentos de superfície desejados. Além disso, o gerenciamento e a reciclagem eficiente do pó podem ser complexos. |